一种用于电动汽车上高压继电器的线圈驱动电路

描述

众所周知,电动汽车靠电力驱动,其动力源为高压锂电池组,高压锂电池组的能量经由高压配电盒(PDU)分配到整车上各个动力总成,为保证车辆安全和电气系统安全,高压锂电池组到各个动力总成之间就需要配置高压继电器,当车辆关闭或发生故障时,就能及时地将高压动力源从各个总成系统中分离开来,起到分断电路的作用。因此,高压继电器是电动汽车的重要安全器件,如果没有它,电动汽车将不能启动、行驶及停车。

根据不同的车型及动力系统的规格配置,电动汽车上使用的高压继电器数量不尽相同,比如:总正继电器、总负继电器、预充继电器、充电继电器(快充和慢充)、DC/DC继电器、PTC继电器、电暖风继电器、电空调继电器、水箱继电器等,这些继电器通常由电池管理系统(BMS)、整车控制器(VCU)和电机控制器(MCU)来进行控制和驱动,高压继电器的工作原理是由小电压小电流去控制大电压大电流,内部分为线圈控制端和负荷端,当给线圈控制端施加一个驱动电压时,负荷端就能发生闭合或者断开的动作,常开型高压继电器在没有施加驱动电压时保持负荷端开路,而一旦施加驱动电压,负荷端就会立刻闭合,接通主回路;常闭型高压继电器在没有施加驱动电压时保持负荷端闭合,而一旦施加驱动电压,负荷端就会立刻开路,断开主回路。

因此,高压继电器能否安全可靠工作,并在预设的指令下完成规定的动作,就完全取决于相关控制器中继电器线圈的驱动电路。

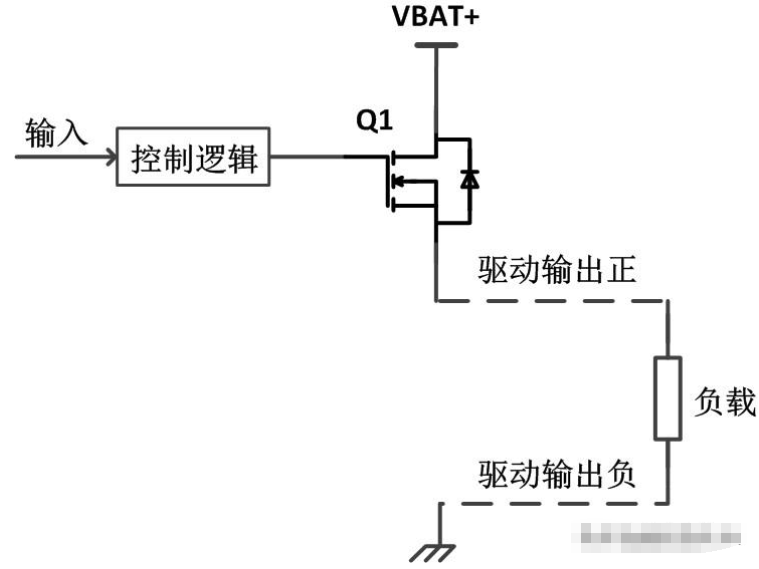

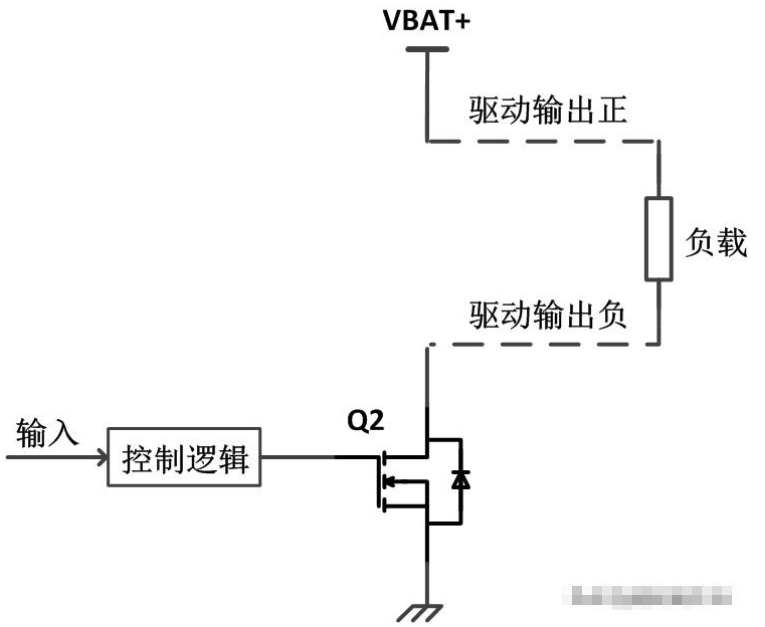

目前,电动汽车上高压继电器的线圈是由专用IC来驱动,这种IC分为高边开关和低边开关两种类型,比如英飞凌(Infineon)生产的BTS723GW和TLE6228GP,高边开关位于电源和负载之间,属于控“正”,低边开关位于负载和地之间,属于控“负”,当对驱动IC的控制管脚施加“高”、“低”电平时,就能驱动高压继电器吸合和断开,如图1和图2所示分别为高边开关和低边开关的电气控制原理图。

图1 高边开关的电气控制原理图

图2 低边开关的电气控制原理图

电动汽车上控制器如BMS、VCU及MCU对高压继电器线圈的驱动电源来自于车载铅酸电瓶,小车铅酸电瓶额定输出电压是12 Vdc,工作电压波动范围为10.5 Vdc~13.8 Vdc,大车铅酸电瓶额定输出电压是24Vdc,工作电压波动范围为19.2 Vdc~27.6 Vdc。当对驱动IC的输入管脚施加相应控制电平时,铅酸电瓶的电源电压VBAT+就会通过高边或低边开关MOS管施加到线圈两端,从而驱动高压继电器的负荷端触点动作。但是,因为MOS管漏源极间存在RDS(on)导通电阻,比如Infineon生产的高边开关BTS723GW漏源极间导通电阻RDS(on) = 105mΩ,低边开关TLE6228GP漏源极间导通电阻RDS(on) = 205mΩ,这个导通电阻RDS(on)在驱动电路工作时就会发热并产生导通压降,使驱动芯片温升过高而产生安全隐患,特别是在铅酸电瓶电源电压较低时,开关MOS管的导通压降会进一步降低最终施加到线圈两端的驱动电压,致使线圈驱动的稳定性和可靠性降低。

鉴于此,本文需要解决的技术问题是提供一种用于电动汽车上高压继电器的线圈驱动电路,以彻底消除驱动电路上的发热损耗和电压降落,提高驱动电路的工作稳定性及可靠性。

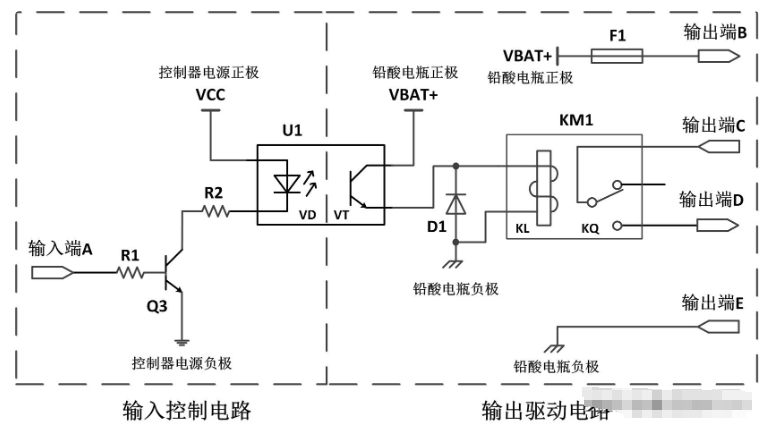

与现有技术相比,本文采用光电耦合器(光耦)和功率继电器构成高压继电器的线圈驱动电路,充分利用了光耦隔离效果好、使用寿命长、传输效率高以及功率继电器带负载能力强的优点,并且能够组合成高边开关和低边开关的驱动电路形式,无缝替代专用的高边开关和低边开关集成芯片,详细电路原理如图3所示。

图3 本文提出的一种用于电动汽车上高压继电器的线圈驱动电路

本文提出的高压继电器线圈驱动电路由输入控制电路部分和输出驱动电路部分组成,以光电耦合器(光耦)为分界线,光耦左半部分属于输入控制电路部分,右半部分属于输出驱动电路部分。光耦是电流型器件,它是以光为媒介来传输电信号的器件,器件内部左边是光敏二极管,右边是检测三极管,当触发电路形成回路工作时,光敏二极管因有电流通过会发光,检测三极管接收到光信号后会导通,功率继电器线圈通电从而驱动负载触点动作。在图3所示线圈驱动电路中,输入控制电路部分由控制器(BMS、VCU及MCU)提供工作电源,输出驱动电路部分由车载铅酸电瓶进行供电,两部分电源根据具体情况可电气隔离,亦可单点接地连接,以提高电路抗干扰能力。输入端A连接到控制器内CPU上的I/O控制管脚,由CPU直接驱动控制,输出端B、输出端C、输出端D和输出端E是线圈驱动电路对外的输出接点,可根据客户要求进行搭配,当作为高边开关驱动输出时,输出端B和输出端C在外部直接短接在一起,输出端D和输出端E分别连接到所需要控制的高压继电器线圈两端;当作为低边开关驱动输出时,输出端D和输出端E在外部直接短接在一起,输出端B和输出端C分别连接到所需要控制的高压继电器线圈两端。

VBAT+是从铅酸电瓶正极引出来的,为输出驱动部分提供12 Vdc或24 Vdc工作电源,同时功率继电器规格型号在选择时其线圈的控制电压要匹配铅酸电瓶的额定输出电压;VCC是控制器(BMS、VCU及MCU)上的供电电源,一般为5 Vdc或3.3 Vdc电压平台;

R1是NPN型三极管Q3的基极限流电阻,Q3用来控制光耦U1中光敏二极管VD的通断,R2为光敏二极管VD的限流电阻,其作用是确保进入光耦U1中光敏二极管VD的电流既能触发检测三极管VT导通,又不至于超过光敏二极管VD所能承受的最大电流;D1为续流二极管,反向并联在继电器KM1的线圈KL两端,作用是为线圈开路时产生的感应电动势提供一条回流路径,吸收瞬间感生能量,防止瞬间的高压大电流损坏光耦芯片;KM1为功率继电器,分为线圈端KL和负载端KQ,两部分通过磁耦隔离,负载端KQ的触点用来构成高边开关和低边开关的控制输出。

当对输入端A施加高电平时,三极管Q3导通,从而驱动光耦U1中光敏二极管VD回路导通,光敏二极管VD通过电流会发光,检测三极管VT接收到光信号后会导通,铅酸电瓶电源将通过检测三极管VT施加到功率继电器KM1的线圈KL两端,线圈KL通电后产生磁力吸引负载触点KQ衔铁动作,从而接通高边开关或低边开关驱动输出;当对输入端A施加低电平时,三极管Q3关断,从而使光耦U1中光敏二极管VD回路断开,光敏二极管VD中因为没有电流通过不会发光,导致检测三极管VT处于断开状态,功率继电器KM1的线圈KL两端自然就没有了控制电压,因此负载触点KQ衔铁会释放断开,继而使高边开关或低边开关的驱动输出也会释放断开。

本文针对目前电动汽车控制器上采用高边开关和低边开关作为高压继电器的线圈驱动电路所存在的缺陷,提出了一种采用光电耦合器(光耦)和功率继电器构成高压继电器的线圈驱动电路,充分利用了光耦隔离效果好、使用寿命长、传输效率高以及功率继电器带负载能力强的优点,并且能够组合成高边开关和低边开关的驱动电路形式,无缝替代专用的高边开关和低边开关集成芯片,彻底解决了现有驱动电路上的发热损耗和电压降落问题,增强了驱动电路的工作稳定性和可靠性。

-

继电器的工作原理与应用案例2023-11-10 2678

-

三极管和2003驱动的继电器线圈反向电动势保护电路的设计2022-04-20 13486

-

分享一种纯电动汽车驱动系统装调与检测技术平台2021-06-30 2968

-

怎样去设计一种双后轮驱动电动汽车运动控制系统?2021-05-13 1670

-

电动汽车电池的断开系统2019-07-26 2371

-

电动汽车电池断开系统2018-10-30 2991

-

电动汽车驱动电机的选配原则研究2018-10-19 3023

-

电动汽车的四种驱动电机比较2018-10-18 4382

-

电动汽车四种驱动电机解析2018-10-15 2714

-

北京首辆私人纯电动汽车上路2014-04-22 3508

-

电动汽车电机2013-03-13 9774

-

电动汽车充电器电路拓扑的设计考虑2012-11-29 4633

-

TE推出用于电动汽车充电系统的继电器2011-08-05 1173

-

驱动单线圈保持继电器的电路2009-12-08 3710

全部0条评论

快来发表一下你的评论吧 !