满足 BMS 电池组电流和电压测量要求

描述

了解电池管理系统 (BMS) 中的电池组电流测量和模数转换器 (ADC) 要求。

随着从不可再生能源向可再生能源的加速过渡,电池正在成为一种突出的储能设备。它们的使用范围包括从太阳能电池板和风力涡轮机收集能量,以及将电力储存在电动汽车

(EV) 中。

随着电池技术的不断发展,电池的制造功率和能量密度更高,提高电池管理系统的性能也同样重要。BMS(如图1的框图所示)负责使电池组安全、可靠且具有成本效益,同时提供对其状态的准确估计。

图 1:典型的 BMS 框图

通常,BMS执行以下功能:

- 电池平衡: 需要监控和平衡各个电池组单元,以便在充电和放电周期期间在电池之间重新分配电荷。

- 温度监测: 需要测量多个位置的单个电池温度和电池组温度,以确保以最高效率安全运行。

- 充电状态 (SoC) 和运行状况 (SoH) 估计: 除了单个电池电压测量外,整个电池组的精确电流和电压测量使BMS能够准确估计电池组的SoC和SoH。准确估算对于提高电池效率和安全性非常重要。在电动汽车中,电池组的 SoC 和 SoH 计算出精确的行驶里程,并决定电池组的充电和放电曲线。

- 隔离监控: 此安全关键功能检查高压母线和机箱之间的电阻,以确保两者之间有足够的隔离。

- 接触器控制: BMS算法控制预充电和安全接触器,以检测电池组外部或内部的任何故障。

在本文中,我们将了解BMS中电池组电流测量和模数转换器的要求。

了解 BMS 电池组电流测量要求

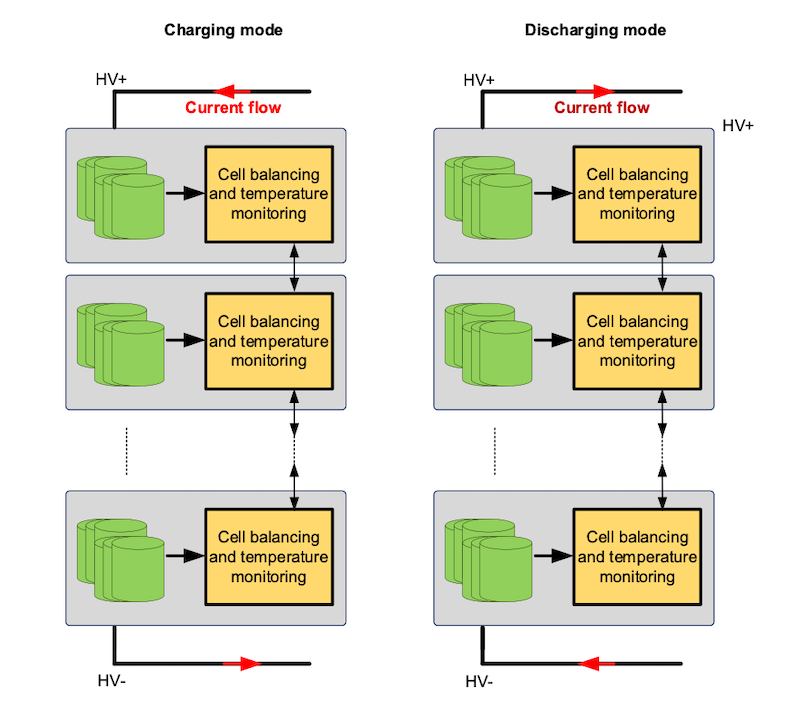

如图2所示,电池组通常有两种工作模式:充电模式和放电模式。

* 图 2 :BMS 中的操作模式*

在充电模式下,充电电路为电池组充电;电流流入其 HV+ 端子。

在放电模式下,电池组为外部负载供电。

例如,在电动汽车中,电池组为电动机提供动力,电动机将电能转换为机械能并推动汽车。因此,在放电模式下,电流以与充电模式相反的方向流出HV+端子。

通常,BMS在充电模式和放电模式下测量双向电池组电流。一种称为库仑计数的方法使用这些测量的电流来计算电池组的SoC和SoH。充电和放电模式下的电流大小可能相差一个或两个数量级。

例如,EV的充电电流的典型范围为0 A至100 A,而放电电流的峰值范围为2,000 A。

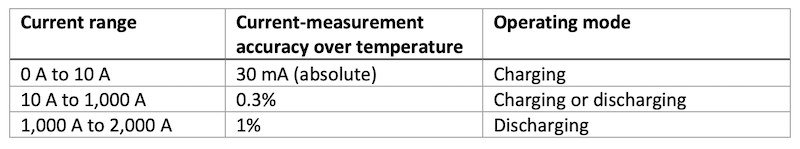

表 1 显示了 EV BMS 中双向电池组电流检测的典型精度要求。

* 表 1: 电动汽车BMS中的电池组电流测量要求*

另一方面,基于分流的电流测量是在如此宽的电流范围内实现精度水平的首选。闭环霍尔模块可以作为替代方案,但与基于分流的解决方案相比,它们非常昂贵。

基于低侧分流的电流测量通常用于监测BMS中电池组的充电和放电电流。然而,基于分流的测量的挑战之一是如何处理分流器上的热耗散。随着分流技术的改进,分流器现在具有更小的电阻值,以最大限度地减少热耗散,并提供非常高的精度以及出色的过热和寿命漂移性能。

对于 EV BMS 电池组电流测量,分流器范围为 25 μΩ 至 100 μΩ。

了解 BMS 中的 ADC 要求

实现具有宽动态范围的高精度分流电流测量的最成熟方法之一是使用高分辨率三角积分(ΔΣ)ADC。

如图3所示,典型实现方案包括一个分辨率至少为24位的ΔΣ ADC,后跟一个数字隔离器。

* 图3: BMS 中基于分流器的电流测量*

分流器通常放置在电池组的 HV– 端子上,ADC 测量以同一 HV– 端子为参考的分流电流。由于分流器的电阻值非常低,因此分流器两端的压降非常小。因此,ADC应该能够在高精度和动态范围内测量小的双向压降。

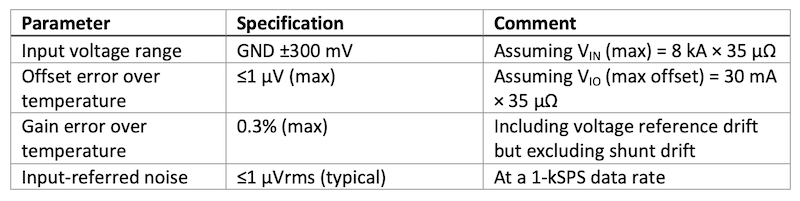

表2列出了电流测量的ADC性能要求。

* 表 2: 电动汽车 BMS 中的 ADC 要求*

由于分流器随温度漂移,设计人员通常会在分流器附近放置一个热敏电阻,以测量分流器温度并补偿可能导致电流测量不准确的温度变化。除了测量电池组电流外,对电池组进行准确的电压测量对于准确的SoC和SoH估计也很重要。对于此测量,电阻分压器网络可降低HV+端子上的高压。

图4显示了使用德州仪器(TI)ADS131B04-Q1的典型BMS应用电路的技术实现,ADS24B-Q是一款四通道、同步采样ΔΣ ADC。

* 图4: 在裸金属服务器中使用 ADS131B04-Q1*

高压端子用作 BMS 高压侧的接地参考。因此,ADS131B04-Q1 的 AGND 和 DGND 引脚以及分流器、热敏电阻和电阻分压器网络的低端都连接到 HV – 端子。电阻分压器网络的一侧热敏电阻和底部电阻的一侧也连接到同一 HV– 端子。

ADS131B04-Q1 具有集成的低漂移基准电压源、低噪声可编程增益放大器、特殊的全局斩波偏移消除功能以及测量双向电流所需的前端,可提供单芯片高性能选项来测量:

- 电池组电流具有高分辨率和高精度,使用低侧分流电阻器。

- 电池组电压,采用高压电阻分压器。

- 分流温度,使用热敏电阻。

- 用于诊断目的的辅助测量,例如电源电压。

随着对电池储能的需求不断增加,对精确电池组电流、电压和温度测量的需求变得更加重要。ADC在整个温度范围内的低失调和增益误差以及低噪声使BMS能够更有效地监测和控制电池组,从而提高系统安全性和可靠性。

-

串联电池组电压测量电路原理分析2015-04-13 6813

-

用于大功率锂电池组的电池管理设计2011-03-10 3309

-

四种高电压锂离子电池组的充电方法的比较2011-12-14 11260

-

便携式串联电池组电压检测系统2012-12-26 10595

-

详解动力电池组均衡设计原理及意义2018-09-26 5900

-

电池组SOC2020-08-26 2902

-

解读电池管理系统(BMSs)运作模式及模数转换器(ADC)的要求2022-04-08 8999

-

新一代BMS电压和电流测量2022-04-28 7043

-

适用于汽车电池组监测应用的的隔离式分流/电压测量参考设计2022-09-19 1675

-

一文详解电池组2022-11-17 788

-

电池管理器件可实时测量电池组和检测故障2019-06-25 3506

-

BMS是连接电池组和其它部件的重要模块2022-05-07 5884

-

汽车BMS电流传感器的作用和技术要求2023-04-03 5895

-

霍尔电流传感器在电池组充放电计量中的应用2023-07-14 1261

-

AN112-电池组电压测量的发展2025-01-12 308

全部0条评论

快来发表一下你的评论吧 !