MIM金属注射成型工艺介绍

电子说

描述

MIM,金属注射成型技术,已成为粉末冶金领域中发展迅速、最具发展前景的新型近净成形技术,被誉为“世界上最流行的金属零件成形技术”之一。

本文将介绍MIM工艺的基本概念、工艺流程、优点、与其它工艺的比较、适合的零件类型及MIM应用。

对于工程师来说,要想做好产品结构设计,就需要主动学习和了解MIM工艺。也许我们会发现,我们可以通过使用MIM工艺降低成本。

— 1 —MIM基本概念

金属注射成型,简称MIM(金属注射成型)这是一种混合金属粉末和粘合剂用于注射成型的方法。

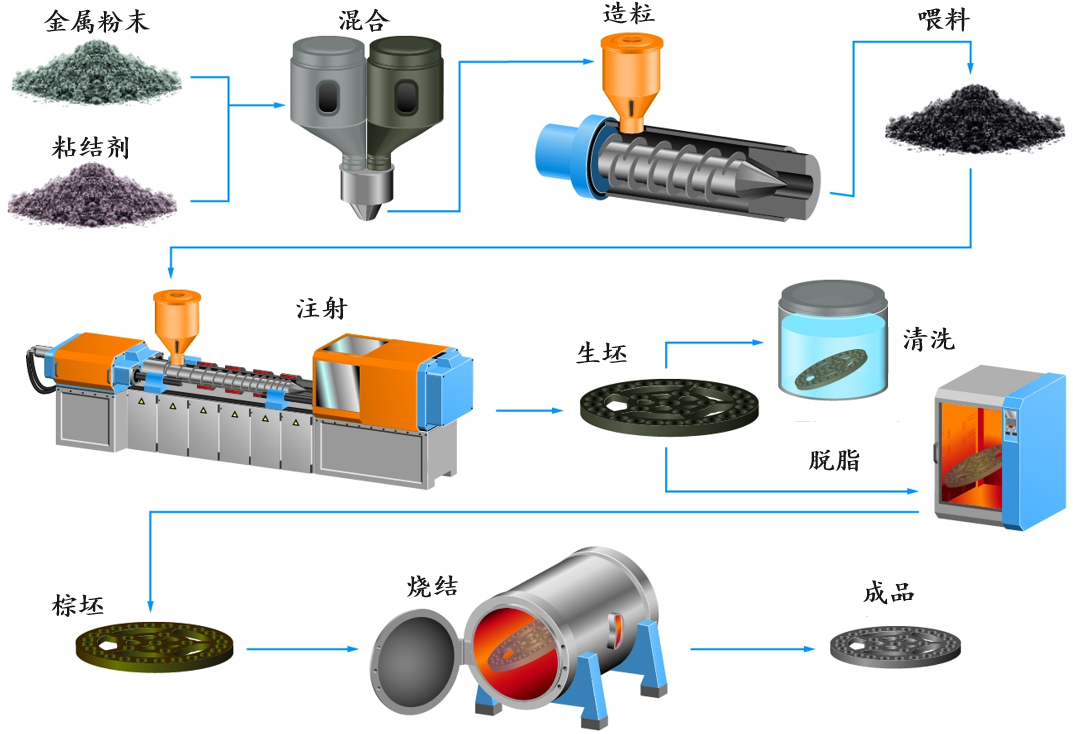

首先将选定的粉末与粘结剂混合,然后将混合物造粒并注射成型为所需的形状,通过脱脂和烧结除去粘结剂,从而获得所需的金属产品,或者在随后的成型之后、表面处理、热处理、机械加工等方式使产品更加完美。

MIM = 粉末冶金 + 注塑成型MIM是典型的学科跨界产物事情,两种完全不同的处理技术(粉末冶金和塑料注射成型)融为一体,使工程师可以摆脱传统的束缚,通过塑料注射成型获得低廉的价格、异型的不锈钢、镍、铁、铜、钛和其他金属部件,因此比许多其他生产工艺具有更大的设计自由度。

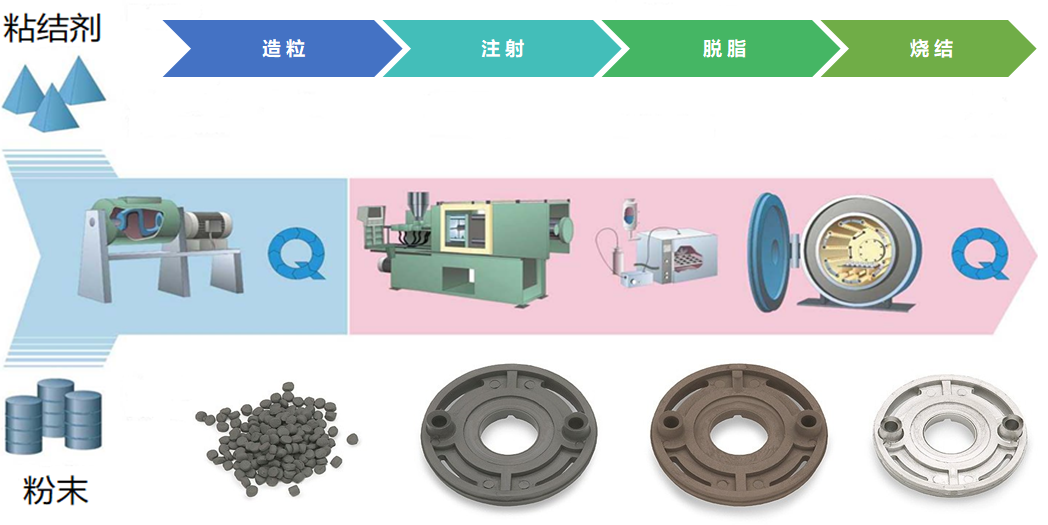

— 2 —MIM的工艺过程MIM工艺主要分为四个阶段,包括制粒、注射、脱脂和烧结,以及随后的机械加工或拉丝,如果需要的话、电镀等二次加工技术。

2.1 造粒

细金属粉末和石蜡粘合剂、热塑性塑料以精确的比例混合。混合过程是在一个特殊的混合设备中进行的,该设备被加热到一定的温度以熔化粘合剂。

在大多数情况下,使用机械混合,直到金属粉末颗粒被粘合剂均匀包覆并冷却形成颗粒(称为原料)这些颗粒可以注射到模腔中。

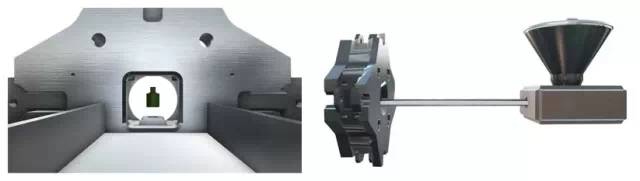

2.2 注射将颗粒状原料送入机器加热,并在高压下注射到模具型腔中,注射成型得到坯体该过程非常类似于塑料注射成型。模具可设计成多型腔以提高生产率,在设计模具型腔尺寸时应考虑金属零件烧结时的收缩。

2.3 脱脂

脱脂是将生胚中的粘结剂去除的过程,脱脂后得到褐色坯体这个过程通常分几个步骤完成烧结前除去大部分粘结剂,剩下的部分可以支撑零件进入烧结炉。

脱脂可以通过许多方法完成,最常用的方法是溶剂萃取。脱脂后的零件是半透性的,烧结时残留的粘结剂很容易挥发。

2.4 烧结

脱脂后的棕坯放入高温中、在高压可控炉中。在气体保护下缓慢加热褐色坯体,以去除残留的粘合剂。粘结剂完全去除后,褐色坯体会被加热到非常高的温度,由于颗粒的融合,颗粒之间的空隙会消失。棕色坯料定向收缩至其设计尺寸,并转变成致密固体,从而获得最终产品。

在烧结过程中,约有20会出现褐色坯体%的整体尺寸收缩。

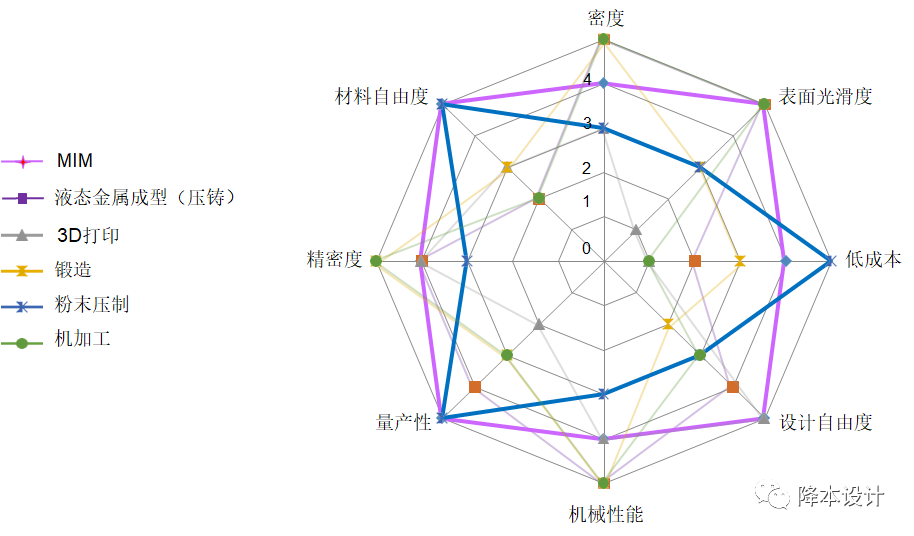

— 3—MIM的优势MIM结合了粉末冶金和塑料注射成型的优点,突破了传统金属粉末成型工艺在产品形状上的限制,将塑料注射成型技术用于批量生产、复杂形状零件高效成形的特点,成为现代制造高质量精密零件的近净成形技术,具有常规粉末冶金、机械加工和精密铸造无可比拟的优势。

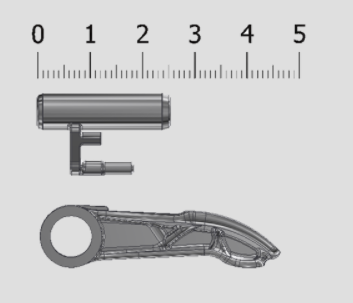

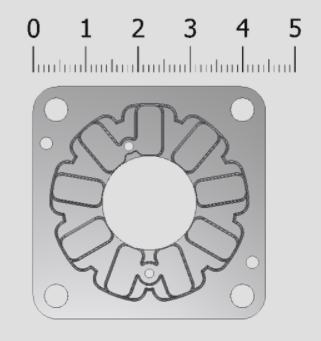

3.1 可成型高度复杂的零件

与其它金属成形工艺如金属板冲压相比,、粉末成型、锻造和机加工等MIM能够构成具有高度复杂几何外形的零件。

普通来说,MIM也能够完成塑料注射成型所能完成的复杂零件构造。

应用这一特性,运用MIM有时机把本来由其它金属成型加工的多个零件兼并为一个零件,简化产品设计,减少零部件数量,从而减少产品的装配本钱。

3.2 材料利用率高

MIM成型是一种近净成型的工艺,其零件其外形已接近最终产品形态,资料应用率高,这一点关于贵重金属的加工损失特别具有重要意义。

3.3 零件微观组织均匀、密度高、性能好

MIM是一种流体成型工艺,粘接剂的存在保证了粉末的平均排布,从而可消弭毛坯微观组织上的不平均,进而使烧结制品密度可到达其资料的理论密度。

普通来说,MIM能够到达理论密度的95%~99%,高致密性可使MIM零件强度增加、韧性增强、延展性和导电导热性得到改善,磁性能进步。

而传统粉末成型压制的零件,其密度最高只能到达理论密度的85%,这主要是由于模壁与粉末以及粉末与粉末之间的摩擦力,使得压制压力散布不平均,也就招致了压制毛坯在微观组织上不平均,这样就会形成压制粉末冶金件在烧结过程中收缩不平均,因而不得不降低烧结温度以减少这种效应,从而使制品孔隙度大、资料致密性差、密度低,严重影响零件的机械性能。

3.4 效率高,易于实现大批量和规模化生产

MIM运用注射机成型产品生坯,消费效率大幅度进步,合适大批量消费;同时注射成型产品的分歧性、反复性好,从而为大批量和范围化工业消费提供了保证。

3.5 适用材料范围宽,应用领域广阔

适用于MIM的金属资料十分普遍,准绳上任何可高温浇结的粉末资料均可由MIM工艺制形成成零件,包括传统制造工艺中的难加工资料和高熔点资料。

MIM能加工的金属资料包括低合金钢、不锈钢、工具钢、镍基合金、钨合金、硬质合金、钛合金、磁性资料、Kovar合金、精密陶瓷等。

此外,MIM也能够依据用户请求停止资料配方研讨,制造恣意组合的合金资料,将复合资料成型为零件。

MIM成型有色合金铝和铜在技术上是可行的,但是通常由其它更经济的方式进行处理,如压铸或机加工。

— 4—MIM与其它工艺的对比 MIM与其它工艺的对比,如下所示:

| 属性 | MIM | PM(粉末冶金) | 精密铸造 | 机加工 |

| 重量/ g | 0.01-1000 | 5g-1kg | >1 | >1 |

| 公差/ % | <0.3 | 0.1 | 0.5-1.0 | <0.1 |

| 致密度 / % | 98-99 | 85-92 | 95-99 | 100 |

| 强度 / % | >97 | 75 | >95 | 100 |

| 表面粗糙度 / um | 1 | 1-5 | 5 | 0.2-4 |

| 壁厚/mm | 0.2-10 | >2 | >2 | >1 |

| 复杂性 | 高 | 低 | 中等 | 高 |

| 设计灵活性 | 高 | 中等 | 中等 | 低 |

| 产能 | 高 | 高 | 低 | 低 |

| 材料范围 | 高 | 中等 | 中等 | 中等 |

| 成本 | 中等 | 低 | 中等 | 高 |

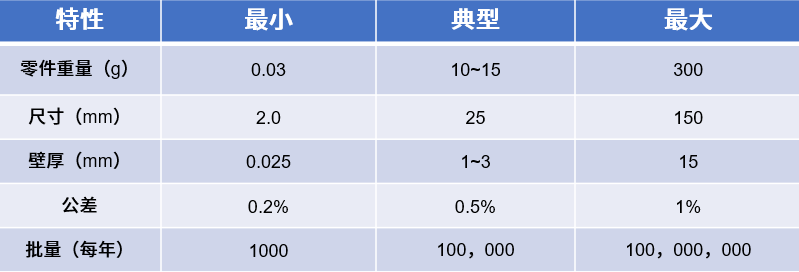

— 5—哪些零件适合MIM工艺

虽然MIM被称为第五代金属成型技术,但并非一切金属零件都合适运用MIM、或者说运用MIM具有经济价值。

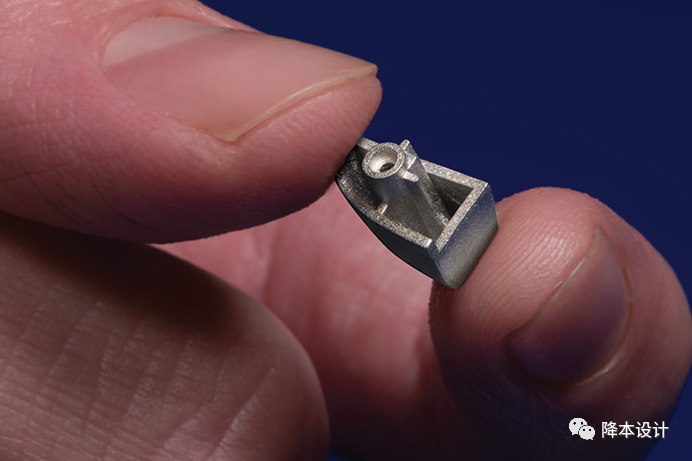

只要大批量消费的小型、精细、具备复杂三维几何外形及特殊请求的金属零件,才合适运用MIM、才具有经济价值。

5.1 重量MIM工艺比较适合重量小的金属零件。最典型MIM零件重量通常在10~15g左右,少于50克是最具经济价值的,最大不超过300g。

5.2 尺寸MIM工艺比较适合尺寸小的金属零件。最典型MIM零件尺寸是在25mm左右,最大不超过150mm。

为什么MIM工艺不适合大尺寸零件呢? 这主要是因为MIM零件公差一般为尺寸大小的0.3%~0.5%,尺寸过大,则零件的公差会变大。公差过大,可能不符合设计要求,或者需要额外的机加工等二次加工工序,增加成本。

5.3 厚度MIM零件的典型厚度为1.0~3.0mm。

5.4 形状MIM零件适合具有外部切槽、外螺纹、锥形外表面、交叉通孔、盲孔、凹台、键销、加强筋板、表面滚花等复杂三维几何形状。如果是简单形状,使用钣金冲压、锻造和粉末成型等工艺,可能更具经济价值。

5.5 批量由于MIM工艺需要通过模具成型,而模具存在成本,因此MIM工艺要求金属零件在一定批量的前提下,才具有经济价值。一般来说,适合MIM工艺的年批量要求为10万个以上。

— 6—MIM的应用 MIM广泛应用于消费电子、汽车零部件、医疗器械、电动工具、工业设备以及日常用品中等多个领域。

6.1 消费电子领域

消费电子产品通常包括智能手机、平板电脑、笔记本电脑、数码相机、智能穿戴设备、无人驾驶飞机等。

2010年,黑莓手机的标牌外观件采用了 MIM 制程工艺技术,开启了MIM零件在手机上的批量化运用。

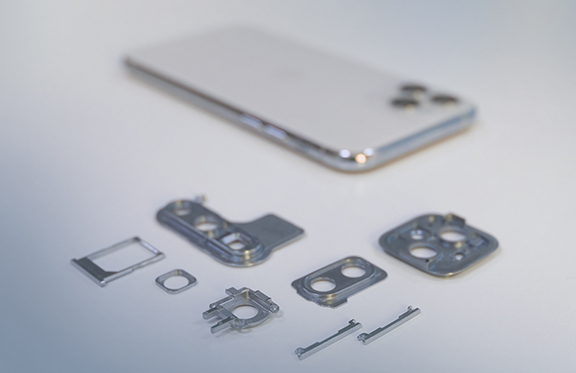

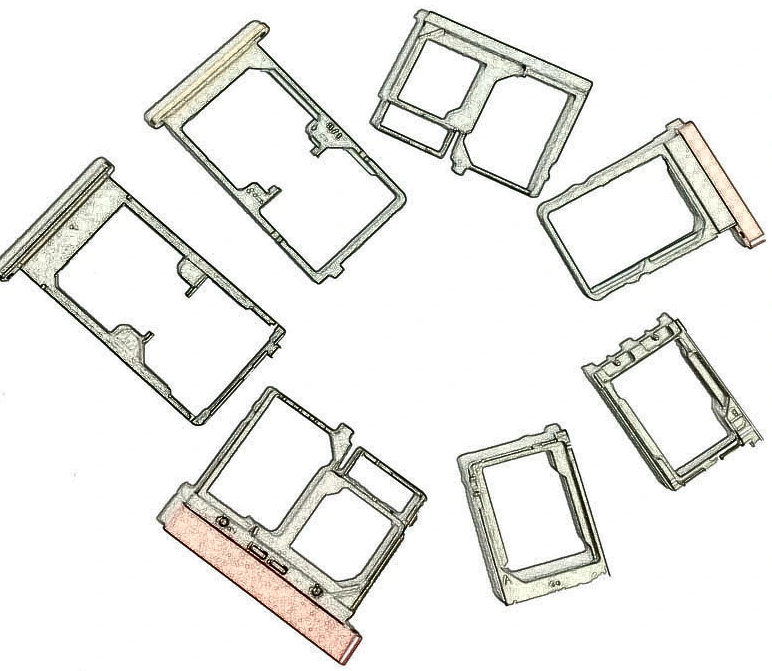

苹果公司也自2010年开端运用MIM零件,并不时拓展、引领MIM的运用范围,电源接口件、卡托、铰链、摄像头圈、按键等MIM零件在手机上均完成胜利应用。

随着智能手机、智能穿戴设备等消费电子产品向愈加轻薄化开展,这些产品的中心零部件也将愈加精细化和复杂化。在此背景下,MIM 工艺的应用前景将日益宽广。

6.2 汽车零部件

在汽车零部件制造范畴,MIM工艺作为一种无切削的金属零件成形工艺,可俭省资料,降低消费本钱,因而 MIM工艺遭到汽车产业的高度注重,并于 20 世纪 90年代开端应用于汽车零部件市场。

目前,汽车产业曾经采用MIM工艺消费的一些外形复杂、双金属零件以及成组的微小型零件,如涡轮增压零件、调理环、喷油嘴零件、叶片、齿轮箱、助力转向部件等。

6.3 医疗器械

在医疗器械领域,MIM工艺消耗的医疗配件精度高,可以满足大部分精细医疗器械所需配件的小尺寸、高复杂度、高机械性能等要求。

近年来,MIM技术的应用越来越广泛,比如外科手术手柄、剪刀、镊子、牙科零件、骨科关节零件等。

6.4 电动工具

电动工具零件的加工很复杂、加工成本较高、材料利用率低,对MIM的依赖性较高典型产品包括近年来开发的异形铣刀、切削工具、紧固件、微型齿轮、松棉机/纺织机/卷边机零件等。

审核编辑 :李倩

-

注射成型的过程质量分析系统及过程质量控制2009-04-11 549

-

PLC在塑料包装容器注射成型机中的应用2009-06-19 604

-

MIM单元结构2010-01-09 2315

-

面向注射成型工艺的多信号实时测试系统2011-06-21 698

-

MIM元件结构及特点2011-11-28 20322

-

精密注塑成型概念、特点、操作流程及其机械详解2017-12-07 14546

-

详细解析微注射成型技术以及其缺点2018-01-09 5611

-

如何使用注射成型的Al2O3陶瓷实现3D打印技术的工艺研究2020-07-13 1381

-

金属成形工艺的特点2022-04-12 4888

-

连接器线束包覆成型工艺有什么优点2022-05-23 3859

-

搞懂8类塑料成型工艺2022-07-11 2556

-

表面改性对注射成型粘结NdFeB磁体性能的影响2022-06-14 940

-

镁合金半固态注射成型应用与案例2023-08-18 3789

-

适用AR/VR小型精密零部件的生产工艺——MIM(金属注射成型)2023-11-23 7333

-

MIM金属注射成型工艺介绍 哪些零件适合MIM工艺2023-12-26 13024

全部0条评论

快来发表一下你的评论吧 !