CASAIM工业自动化检测设备、自动管件尺寸测量管道

描述

管件是工业生产领域一类重要零部件,在汽车制造、航空航天、工程机械、能源重工、轨道交通等各个行业中均有广泛应用。但对于结构多样的弯管来说,受材质、加工条件等的影响,过高的废品率与检具淘汰率一直是困扰管件生产与检测的难题。

作为一种安全要求较高的零部件,相应地对管件形状尺寸的精度也提出了较高要求,一般需要对管件进行全检,检测工作量巨大。

传统检测方法通常会对每一种类的管件制作相应的检具,以达到批量全检的目的,但这种传统做法不仅耗时耗力,还存在诸如以下问题:

1、对于产品种类较多的管件制造商来说,不同种类的检具制作导致生产成本较高;

2、通过检具得到的管件检测结果不够准确、全面和直观;

3、检具在使用过程中容易磨损并产生微量位移,需要定期对各定位块的形状精度和位置精度进行检查维护。

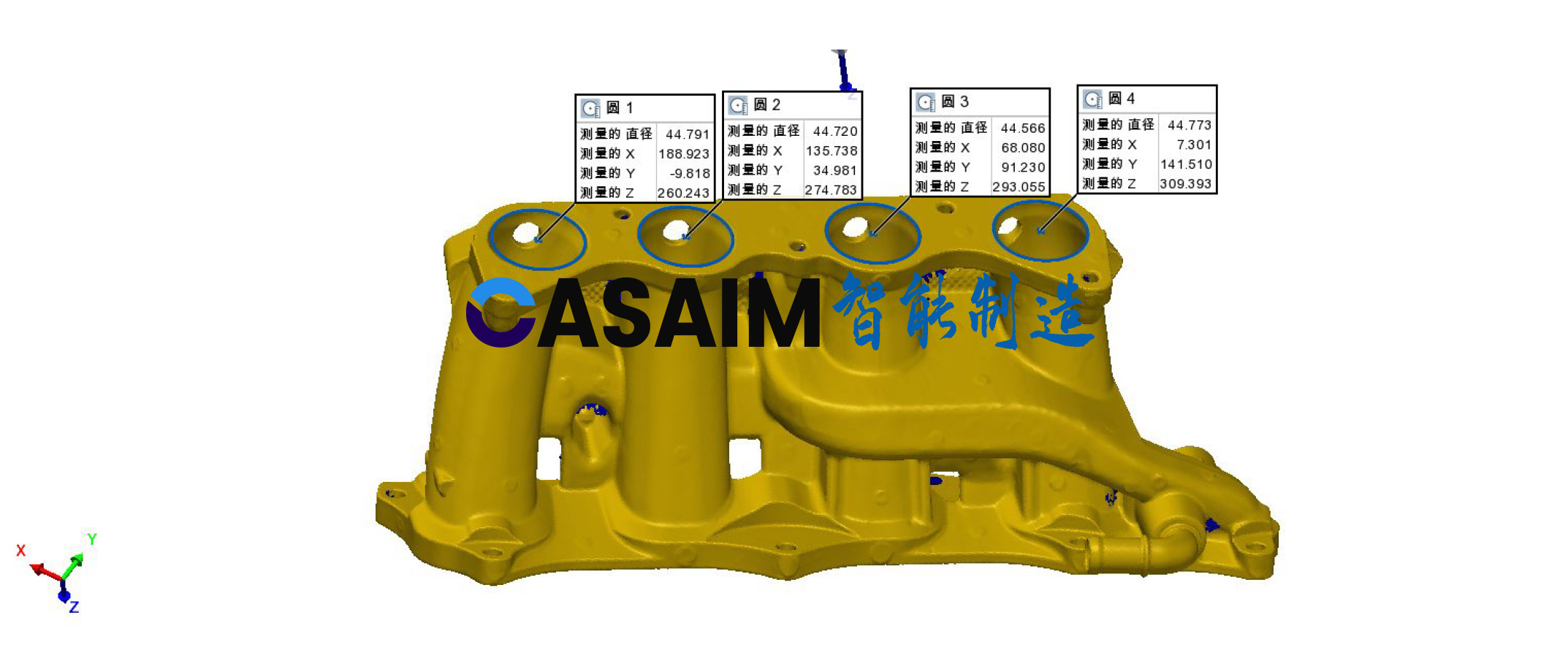

CASAIM工业自动化检测设备,给各种复杂管道的自动化尺寸测量需求提供了集性能、效率于一体的技术解决方案。针对管道复杂三维曲面特点,以专业的自动化测量设备和测量软件为平台,通过部署在运动控制导轨上的机器人搭载三维激光测头,快速、精准、全自动化三维扫描获取管道的三维数据,然后把相关三维数据自动化传输到检测软件,实现多种管件的自动化全尺寸测量及检测过程的智能化。

下面是CASAIM工业自动化检测设备对管道自动化三维扫描尺寸测量流程介绍。

1、扫描路径规划

在软件中设置机械臂的扫描路径、扫描角度和其他扫描参数设置。不同管件的首次检测需要进行一次检测流程规划,规划完成后即可进行全自动扫描批量化检测工作了。

2、开始自动化三维扫描

待扫描路径设置完毕后,便可以对管件进行三维扫描。

3、自动生成检测报告

管件检测完毕后,CASAIM工业自动化检测设备会自动生成管件的检测报告,自动生成直观的色谱偏差图,自动对管件进行CAV检测分析尺寸偏差、关键配合尺寸、形位公差等检测项目,精准定位偏差区域,为后续产品生产加工提供数据指导。

CASAIM工业自动化检测设备确保铸造管件理想的测量精度和速度,快速、精准发现质量问题,把控产品质量,实现结构复杂管道高精度质量控制、批量全尺寸检测,客户根据自动输出的检测报告可以直观进行数据对比分析,了解管件的加工误差。相比传统的技术手段,大大节约了产品检测的时间成本和人力成本。

中科院是中国科技创新战略力量,CASAIM作为中科院下属机构,近20年来专注于智能制造技术及应用研发,致力通过领先的自动化、数字化的智能检测技术为智能制造企业深度赋能,用科技解放人力,实现“人检”到“智检”的升级,助力行业实现全自动智能质量检测。

审核编辑 黄宇

-

CASAIM与弗迪科技达成自动化蓝光测量技术合作2025-02-05 883

-

CASAIM自动化检测设备3D尺寸检测形位公差测量设备2024-11-20 850

-

CASAIM与TCL达成全自动化智能检测技术合作,CASAIM IM助力TCL家电零部件全自动化测量及生产质量管控2024-08-02 725

-

CASAIM与TCL达成全自动化智能检测技术合作2024-07-26 1092

-

CASAIM与LG化学越南工厂达成全自动化智能测量技术合作,助力汽车锂电池相关零部件全自动化测量及质量管控2024-01-16 976

-

CASAIM自动化平面度检测设备3D扫描零部件形位公差尺寸测量2023-07-31 1425

-

生活电器自动化尺寸测量仪器智能家居品质检测自动化设备-CASAIM2023-07-28 1389

-

CASAIM自动化检测设备自动扫描变速箱三维尺寸检测方案2023-06-02 1284

-

CASAIM自动化蓝光测量设备助力比亚迪汽车制造及质量管控尺寸测量2023-05-16 1045

-

自动化检测系统自动扫描发动机尺寸批量测量与检测-CASAIM2023-04-25 1806

-

CASAIM与中航工业达成自动化尺寸测量技术合作,提供尺寸测量系统及无损检测技术2023-01-09 1364

-

汽车车门自动化智能三维尺寸测量及形位公差检测技术方案2023-01-06 1794

-

CASAIM与联想集团达成全自动化测量技术合作,CASAIM IS全自动化蓝光测量仪实现产品在线尺寸检测及质量控制2022-12-14 859

-

自动化三维检测设备CASAIM IS铸造件三维尺寸自动测量2022-12-05 2420

全部0条评论

快来发表一下你的评论吧 !