介绍一种微调催化性能的有效方法

描述

研究背景

近十年来,电催化科学的进步促进了许多相关研究领域的发展,包括H2/O2演化、CO2还原、燃料电池和反应膜。在这些领域中,一个引起广泛关注的中心问题是开发强大而高效的催化剂,但这是阻碍其未来发展和应用的瓶颈。迄今为止,大量的研究带来了各种各样的电催化剂,人们一致认为催化剂的元素组成和晶格结构对其电催化性能有深远的影响。相应地,在原子水平上实现催化剂的可控微调已成为人们热切追求的目标。然而,这种微调或制造方法很少被报道,而且报道的方法相对复杂,并且基于稀缺和昂贵的材料,使得它们不适合大规模应用。

最近的研究表明,制造结构缺陷对于提高催化剂的电催化性能具有重要意义,特别是对于碳基催化剂。一般来说,碳基催化剂中的缺陷是由外在物质(如杂原子,如N)掺杂或由共轭网络中导致异常位点(如空位/空穴、边缘或拓扑缺陷)的内在机制引起的。由此产生的缺陷会引起电子密度分布的显著改变,从而潜在地增强电子转移和与外源物质的电子交换,从而形成更活泼的催化中心。因此,通过控制结构缺陷的形成,可以开发出一种微调催化性能的有效方法。虽然缺陷的发生似乎是随机和不可控的,但缺乏缺陷产生机制的理论指导阻碍了微调方法的发展。

成果简介

在原子水平上实现催化剂缺陷的可控微调已成为催化相关领域的研究热点。然而,缺陷的产生是随机的,其灵活的操作缺乏理论依据。在此,清华大学环境学院黄霞教授、北京林业大学梁帅副教授与美国耶鲁大学Menachem Elimelech教授等人提出了一种简单且高度可控的热调谐策略,可以通过对电催化剂中原子/晶格排列的微妙操纵来精细控制纳米缺陷。这种热调谐使普通碳材料在电催化降解污染物方面具有创纪录的高效率。

通过系统地表征和计算表明,优化的热调谐可以通过控制N中心环化挥发反应和C基sp3/sp2构型改变来提高电催化效率。得益于这一调整策略,优化后的电催化阳极膜在通流(接触时间约2.5 s)、高通量(424.5 L m−2 h−1)和长期(>720 min)的电催化过滤试验中,以极低的能耗(0.029±0.010 kWh m−3 order−1)成功地实现了对污染物(普萘洛尔)的降解。

图文导读

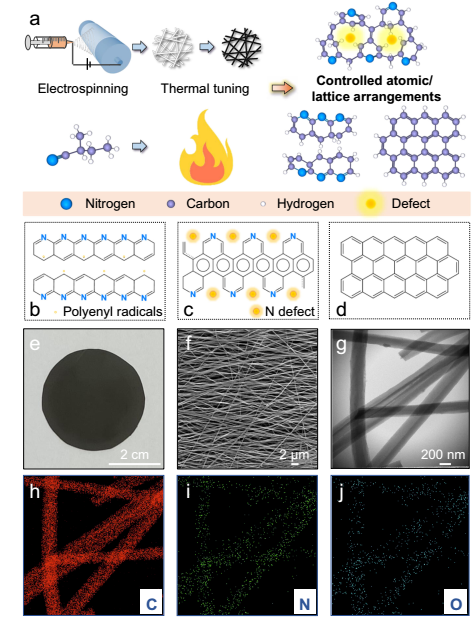

图1. 简单的温度控制可以对原子/晶格排列进行微调

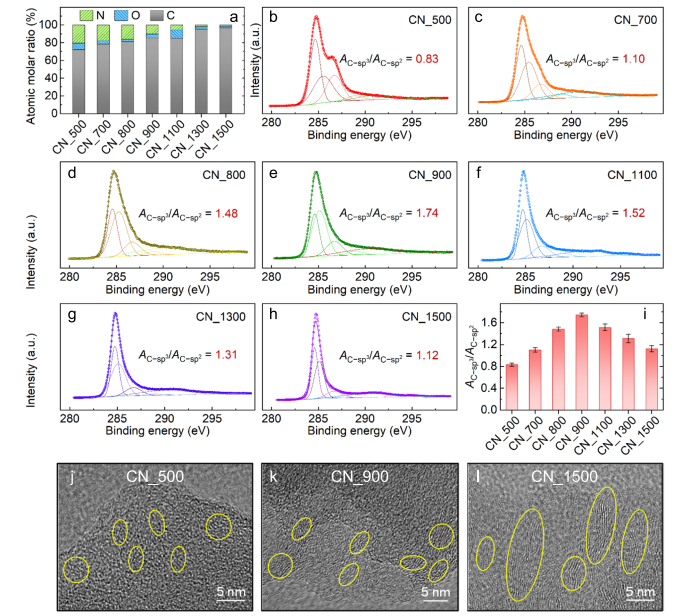

图2. 揭示元素构成和碳基晶格的变化

在此,作者提出了一种热调谐策略,该策略基于简单且高度可控的碳化过程,通过对原子/晶格排列的微妙操纵来实现结构缺陷的微调。以含氮聚丙烯腈(PAN)为原料,经静电纺丝制成由高连通纳米纤维组成的多孔膜。由于其高比表面积、优异的机械性能和广泛的应用形式,这种基于纳米纤维的膜框架越来越被认为是催化过程的有效结构。经过简单碳化处理后,利用X射线光电子能谱(XPS)、拉曼光谱(Raman)和电子自旋共振(ESR)对所制备的碳纳米纤维(CN)基膜进行了系统的表征,以揭示其原子/晶格排列特征。

基于密度泛函理论(DFT)和多物理场模拟的量子化学计算进一步揭示了热调谐机制。结果表明,通过简单地改变碳化温度可以实现结构缺陷的微调,从而显著影响电催化性能。通过系统实验研究了CN膜的详细电催化行为,并阐明了相应的反应机理。作者设想这种简单可控的热调谐策略将为精确制备氮掺杂碳基催化剂和精细操纵其催化性能奠定基础。 采用电纺丝-热调谐策略(图1a)制备电催化CN膜。静电纺丝工艺使纳米纤维骨架的结构具有很高的比表面积。热调谐过程包括碳化步骤,将原始纳米纤维框架转变为导电碳基基质,同时为反应创造反应位点。

热调谐操作的核心思想是通过热影响PAN中N原子的原子排列和C矩阵的晶格排列来优化电催化性能。通过改变碳化温度,可以很好地控制这种热调谐操作。在500、700、800、900、1100、1300和1500℃的不同温度下分别进行热处理,制备了一系列CN膜。得到的膜分别被命名为CN_500、CN_700、CN_800、CN_900、CN_1100、CN_1300和CN_1500。 研究证明,低温处理(例如500°C)可以将原料PAN转化为局部烧结聚吡啶结构的分散簇 (图1b)。所得材料中可能存在一定数量的聚烯基自由基。

相比之下,在更高温度下(例如900℃)热处理,由于炭化效应增强,可以进一步促进多吡啶簇的连接,同时通过燃烧一些N原子产生缺陷(图1c)。 因此,可以期望提高电催化性能。此外,在过高温度(例如1500℃)下进行热处理可能导致缺陷区域晶格的重新排列,从而产生基于石墨烯的结构 (图1d)。这种高温热处理可以提高电导率,但也可能导致电催化活性降低。

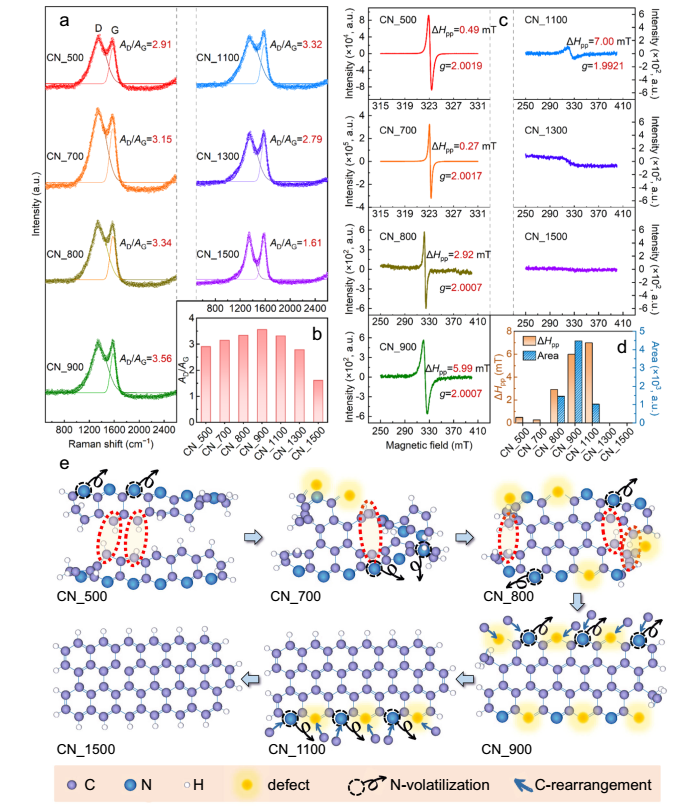

接下来,作者证实了碳化温度的易于控制使得在制备CNs过程中原子/晶格排列可以进行微调。一般来说,最佳热处理(即900°C)可以产生缺陷,主要是通过N中心环化挥发反应。例如,热处理首先将前体PAN转化为具有五元和/或六元环结构的部分聚合簇。然后,N发生挥发,导致缺陷和随后增加的C-sp3构型。当温度较低(例如500℃)时,挥发过程不太明显,只产生少数缺陷。当温度过高(如1500℃)时,原料可能会经历环化-挥发-石墨化过程,也会产生一些缺陷。在热调谐过程中提出的原子结构变化如图3e所示。

图3 揭示缺陷的产生、演化和消灭

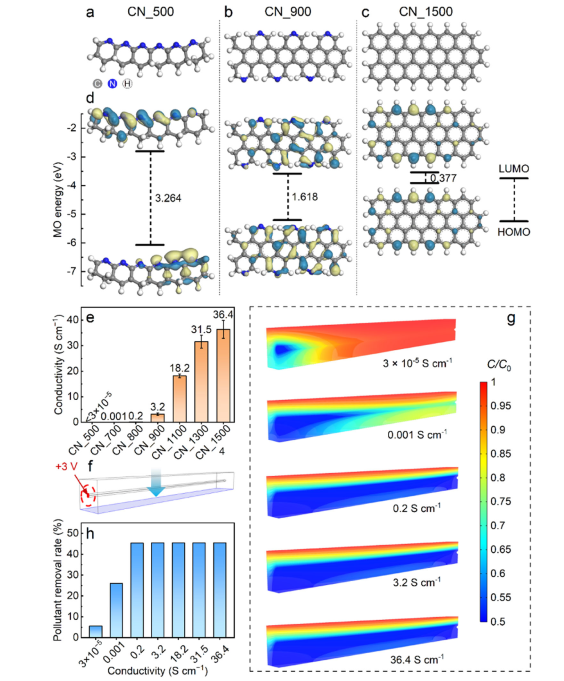

图4. 电催化性能的量子和多物理场模拟

图5. 简单的热调谐有效地提高了电催化效率

优化后的CN_900膜对目标物质的降解能力得到了验证。雷尼替丁(RTD)、环丙沙星(CIP)、西咪替丁(CMT)和磺胺甲恶唑(SMX)也分别作为药物和个人护理产品的代表进行连续模式EMF试验。如图5d、e所示,在所有测试中都达到了很高的去除率(约93%),这表明该技术具有广泛的应用潜力。

此外,还发现不同污染物的直接阳极氧化反应速率不同。通过高效液相色谱(HPLC) -质谱(MS)/质谱进一步分析表明,大多数普萘洛尔PRO被降解,中间产物很少。急性毒性分析表明,电催化膜过滤EMF过程以CN_900膜为基础可以有效降低处理后水的毒性,验证了CN_900 EMF工艺的环境友好性。

总结展望

综上所述,作者证明了所提出的热调谐策略能够对N元素和C矩阵的原子/晶格排列进行微调。通过简单地改变碳化温度,可以控制吡咯N向石墨N的转变,同时烧掉一部分N产生缺陷。同时,改变碳化温度也会影响C基体的晶格态。温度的升高首先增加了无序缺陷C-sp3构型的比例(有利于电催化反应),但在高温下(例如1500℃),它们又变回有序的石墨C-sp2构型。因此,可以基于原子/晶格排列的精细操纵来控制催化性能。

基于DFT的量子化学计算进一步验证了这种热调谐策略的机理。结果表明,优化的热处理可以增强氧化还原活性,增加电子传递能力,提高吸附能力,从而显著提高电催化效率。结合多物理场模拟,强调了增加电催化活性位点而不是最大化电导率的重要性。优化后的CN_900膜具有较高的电催化降解效率。

在流动(~2.5 s接触时间)、高通量(424.5 L m−2 h−1)和长期(>720 min)测试中,它以极低的能耗(0.029±0.010 kWh m−3 order−1 EEO)成功地保持了> 99%的降解率,这表明它具有巨大的可持续应用潜力。作者设想这种热调谐策略将为未来各种类型催化剂的精确可控制造奠定科学基础。

审核编辑:刘清

-

碱性醇类燃料电池新型催化剂的研究2011-03-11 1910

-

给大家介绍一种软件修正方法2021-05-07 2353

-

介绍一种可以高精度的测量电阻的方法2021-05-10 1989

-

介绍一种基于分级的RFID隐私保护方法2021-05-26 2035

-

介绍一种使用WSL来编译nodemcu固件的方法2022-02-15 983

-

介绍一种解决overconfidence简洁但有效的方法2022-08-24 3001

-

有没有一种方法可以在电机工作台中微调电机参数呢?2023-01-03 401

-

一种基于迷宫算法的有效FPGA布线方法2010-08-06 644

-

常见的理化性能项目介绍2009-04-17 2311

-

具有优异催化性能的Pd10@Pt1/MOF复合催化材料2020-10-17 3475

-

一种提高酞菁衍生催化剂催化性能的改性方法2022-09-21 2164

-

一种改善模拟调光关断性能的方法2022-10-28 485

-

GLoRA:一种广义参数高效的微调方法2023-06-27 1437

-

四种微调大模型的方法介绍2024-01-03 26878

-

相调控对镍锡合金的电催化氮还原调控机制研究2024-03-26 2290

全部0条评论

快来发表一下你的评论吧 !