小型功率器件互连新技术

制造/封装

描述

摘要:

随着半导体封装尺寸日益变小,普遍应用于大功率器件上的粗铝线键合技术不再是可行的选择。新近推出的铝带键合突破了封装尺寸的限制,实现了小功率器件封装中键合工艺的强度和性能优势。铝带键合提供了一个近乎完美的技术替代,且比现有技术更具吸引力。文中介绍了铝带键合工艺技术,着重关注其在小型分立器件中的应用。就SOL8 和更小型无引脚封装的性能和制造能力,从键合质量、工艺能力以及设计要求等方面对其展开讨论,并与现有技术进行性能和成本的比较,可发现其技术能力和潜力。

1 引言

TO系列是标准的功率分立器件,在过去十几年中一直处于缓慢的发展态势,0.13mm~0.5mm线径的粗铝线键合是 TO 系列封装的主要互连技术。SOL8等低功耗小型器件,主要采用的互连技术是 0 .03mm~0.08mm线径金线键合。近年来,便携式的应用使得发展尺寸更小的功率器件显得越来越重要,电信和计算机中的高端应用也在寻求性能更高且引脚短小的器件,所有这些需求对开发新的封装外形及新的互连技术都起到了重大的推动作用。

从经济角度讲,功率器件的价格是随芯片尺寸减小而降低的,小尺寸高功率芯片能够实现更小型的封装,小型器件在电路板上占用更小的面积,可实现系统级的成本降低。现有的金线键合技术为满足更高的电流要求而增加互连截面直接导致了金线材料成本的增加。为使主流功率器件应用能够受益于新近的功率芯片技术的发展,有必要开发全面有效、能实现高性能和低成本的互连新技术。

2 铝带键合

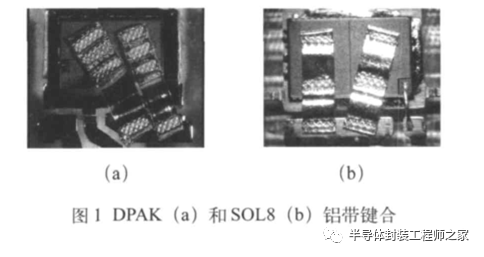

铝带键合是粗铝线键合技术的延伸和发展,是将尺寸范围在0.5mm×0.1mm到2mm×0.25mm内的铝带进行超声波焊接的一种新型互连工艺技术。铝带的矩形截面取代了铝线的圆形截面,其材料组成和机械特性与粗铝线几乎一致。截面几何形状的改变,减小了线键合的强度和横向灵活性,却增加了纵向灵活性和键合设计的灵活性。横向灵活性对复杂结构的互连很重要,是在较大受力角度下键合能力的体现,如TO 系列封装(见图1(a))和多芯片中的应用。

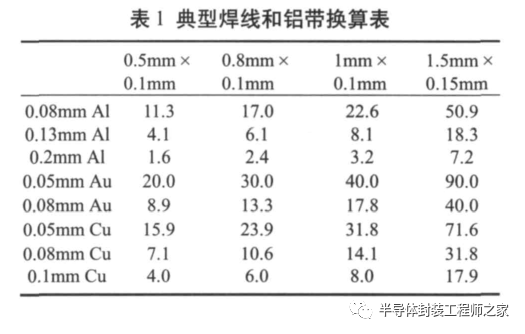

纵向灵活性表现在合适的纵横比范围内选择特定的铝带厚度和宽度,可以用少的铝带组成一个大的互连截面,键合在给定的焊接区域上。如表 1所示,根据铝带的纵横比,可用一根铝带取代线径为双倍铝带厚度的 1.6根(5:1)和 4.8根(15:1)铝线。(表 1 中的计算结果主要依据典型焊线材料的电阻率ρ获得:ρ Al =2.7 ×10 -6 Ω·cm;ρ Au =2.3 ×10 -6Ω·cm;ρ Cu =1.7× 10 -6 Ω·cm。)因铝带的厚度决定了弧的弯曲强度,纵向灵活性在实际应用中对短弧和超低弧的需求显得特别重要,尤其是在薄型封装器件中。

3 小外型功率器件

标准的功率 SOL8 封装作为小外型功率器件的代表,因其比普通的 TO 系列封装有着较高的芯片与外型比,一直受到业界普遍的关注。相比TO系列而言,SOL8 封装的芯片至引脚之间距离更短,这直接导致自回路电阻的降低。如图 1(a)DPAK 的典型弧长为2.5 mm~3.0 mm,而SOL8弧长仅为1.0 mm~1.5 mm,为了在SOL8上产生如DPAK一样的自回路电

阻,其弯弧截面需减小 50%。

图1(b)中标准的SOL8外形显示这类封装的布局比 DPAK 更适合铝带键合,其源极引脚更宽且有大比例的外露散热片,这就允许在足够大的芯片表面上键合一根或多根直铝带。

近两年来一种新型无引脚小外型功率器件PDFN 也得到了长足的发展,因其芯片与外型比更

高,本质上决定了有源区焊线引脚深度有限,铝带键合设计的灵活性正可以满足这一特征,使得更大截面宽铝带短焊点的实现成为可能。

4 封装设计和工艺要求

4.1 铝带键合配置

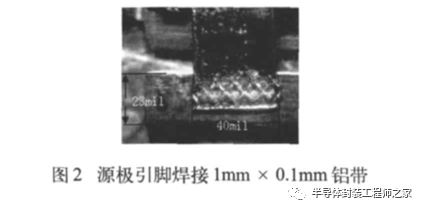

源极引脚尺寸很大程度上决定了键合的配置,引脚长度(X)决定了平行铝带的宽度和数量,引脚深度(Y)决定了键合焊点的长度。源极引脚的有限深度限制了键合焊点的最大长度,如图2。在多数标准SOL8应用上,建议设计者增加源极引脚深度至0.58mm,以保证键合焊点长度至少为0.25mm,同时加固 Y 方向焊接的强度。

根据已知焊点长度如钢嘴的宽度,在芯片表面接触区域应尽可能使用多次焊接。两次键合代替一次键合能减小至少50% 的扩展电阻,三次键合代替两次键合能减小 17%,每增加一次键合扩展电阻就会递减,对于多数应用来说,最好的配置就是性能与成本(生产效率)之间的统一。

虽然铝带厚度的稍微增加会导致回路电阻的减小,但相对于整个器件电阻来讲,其绝对减小值却是微乎其微的。相对于增加铝带厚度,增加铝带的宽度会更为有效,加宽的铝带也能使回路和扩展电阻减小,而且对于不是特别高的铝带纵横比,增加铝带宽度,其焊点和弯弧工艺方面的控制要比增加铝带厚度容易得多。

4.2 装片

铝带键合与所有的标准装片工艺相兼容:铅锡焊、焊膏和银浆。与铝线键合相比,铝带键合对于铝带垂直方向的芯片倾斜更敏感,实验证明,倾斜度在2°的情况下,铝带宽度和厚度的比例在10:1或更低的时候并不会对键合质量产生重大影响。导致芯片倾斜的工艺原因多数倾向于其对于焊料位置和湿度的敏感度,与此评估一致,在不同铝带键合应用的大量试验中并没有发现倾斜会带来显著的影响。

对于任何类型的线键合,芯片表面沾污将会影响工艺的稳定性,一般来说,如果装片后需要进行键合(如gate 区),强烈推荐焊膏回流后进行清洗以去除有机物沾污,对于裸铜或者镀镍框架,银浆固化需要在氮气气氛中进行以防止氧化。对于铝带键合,必须防止不完全的焊料回流或银浆固化造成的装片覆盖率不够,由于超声震动引起的键合表面不同反应,它可能会导致键合过程的失效,如虚焊、焊不牢或焊不上,最糟糕的情况会产生芯片裂纹。

4.3 框架镀层

所有标准的镀层,裸铜、镀Ni、NiPdAu和镀Ag的框架都适用于铝带键合。Ni 是铝带键合需要的标准镀层,Al-Ni 在各种条件下都是最稳健且可靠的合金系统,在汽车电子中也不例外。裸铜框架常用于粗铝线键合,在键合能力和可靠性方面也同样适用于铝带键合,在没有严重氧化发生的情况下,其键合能力和镀镍层键合相差无几。如果因银浆固化引起了铜框架氧化,在选择适当的焊头、键合工艺参数和牢固的夹具情况下,使用铝带焊接的焊点相对

于铝线焊点会更牢固,但即使是很小的氧化,Al-Cu结合都要比Al-Ni结合弱得多。镀银框架虽提供了很好的键合性能,但由于相互扩散和湿气条件下的氧化,Al-Ag 结点的合金性能会逐渐减弱,因此Al-Ag键合主要局限在可靠性要求不高的低端应用。

5 键合工艺能力

5.1 键合强度

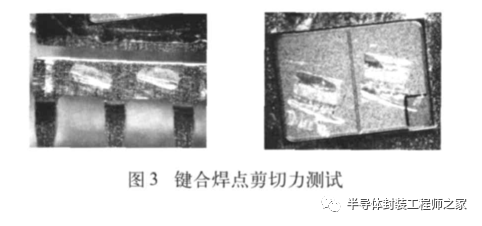

大部分情况下,薄型封装外的低弧铝带很难实现拉力测试,因此剪切力测试更适合评价铝带键合的强度。实验证明,虽然从键合焊点侧面进行剪切测试是可行的,但是从键合焊点尾部进行剪切力测试却更为合适,图 3 是典型的从焊点尾部做剪切力测试的键合图片。这里需要使用一种特殊的剪切力工具来防止键合焊点尾部滑上测试工具,从而导致键合剥离而非剪切。实验表明,键合的剪切强度高于铝带的拉伸强度将足够使其通过典型的可靠性测试,这和JEDEC 标准中要求的最低剪切强度等同于材料拉伸强度的铝线键合剪切力测试要求也是一致的。

5.2 键合弧高

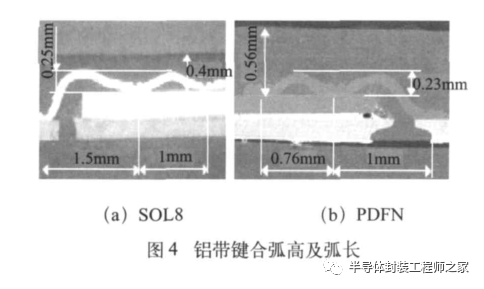

对于标准的功率SOL8封装来讲,1mm×0.1mm铝带的弧高目标值在0.2mm~0.25mm范围内,随着芯片厚度的变化,其最高和最低值的弧高规范为 0.36mm和0.15mm。图4(b)显示了无引脚PDFN封装,其1mm 的封装体厚度比标准SOL8 提供了更大的弯弧空间,为满足特殊用途而设计的 1mm 厚度标准SOL8 封装体,其芯片上表面至封装体顶部表面之间的距离为0.4mm(如图4(a)),而图4(b)的PDFN封装中距离可达0.56mm。无引脚PDFN 封装中采用同样0.4mm 高度的设计更可减小封装体的厚度至0.86mm。以上所述的低弧能力,表明铝带键合可以实现有效互连,应用于1mm厚度的SOL8及PDFN薄型功率器件以及未来的封装和实际需求,并且随着芯片厚度的变化,可减少封装体厚度最低至0.8mm。

6 性能、可靠性、成本

6.1 电性能

从芯片互连电阻分析,根据表1描述,1mm长、截面尺寸为1mm×0.1mm的铝带其电阻约为0.26mΩ,而1mm长、线径0.08mm的金线其电阻大约为5.04 mΩ。能够键合在标准SOL8封装的线最大数目受源极引脚的尺寸限制,根据引脚宽度的变化(3.25mm ~3.55mm),0.08mm的线可键合14~18根,而0.05mm的线可键合20~22根。对于芯片尺寸为3.56mm×2.54mm且带有 4 μ m 厚度的典型源极金属层来讲,芯片上两次键合两个平行的1mm×0.1mm铝带的互连电阻大约为0.5mΩ,而对于14根0.08mm直径的金线配置,其互连电阻大约为0.8mΩ。18根0.08mm直径的铜线是适合这个封装的最大线的数目,最多也会产生 0.5m Ω的互连电阻,这和铝带配置相当。

6.2 可靠性

通过合适的芯片设计和封装材料的选择可以提高可靠性,但是优化芯片互连技术从本质上来讲更容易被接受和实现,并且也更可靠,在运行或热循环条件下会有更低的敏感度。在几项评估中,采用铝带键合的无引脚PDFN 封装通过了典型的可靠性测试:温度循环(500个循环 @ -65℃/+150℃)、高温存储(1000h@ 175℃)、高压蒸煮(168h@ 121℃,RH=100%,15PSIG)、标准前处理条件下的2级吸湿(MSL2,如图5),都没有出现任何和铝带键合相关的失效。在芯片上单金属键合的铝带键合部分可提高芯片工作结温至175℃(前提是栅极也是0.05mm或者0.08mm 直径的铝线键合),这在汽车应用中是非常需要的。而金线和铜线键合在标准的芯片表面铝金属层上将会降低芯片在如此温度下的工作寿命,不适用于汽车电子。

6.3 成本因素

半导体封装中芯片互连的成本包含设备成本、耗材成本以及良率损失的成本,其中耗材成本占有最大的比重。金线材料的高成本是金球键合的主要弱点,在每盎司黄金1000 美元的价格下,对于单个器件来讲,总长度为22mm的0.05mm金线的成本约为3.7 美分,同样尺寸的0.05mm 或者更大线径的铜线成本大约只占金线成本的 1/20,而具有相当电性能的2×1mm×0.1mm铝带3.5mm长度的低弧成本约为0.2美分,这虽然和铜线材料的成本接近,但是仍然有降低成本的空间,这是由于目前铝带键合产品的经济规模不足导致所用铝带材料价格高于实际所需要的材料价格,一旦铝带键合的技术得到推广,产能扩充,这种情况必将得到改变。

7 结束语

铝带键合是粗铝线键合的进一步改良,它保留了铝线键合技术的强项,同时又增加了新的元素,这使得它非常有效地在更薄的功率器件上实现互连,尤其是PDFN封装。 铝带键合比金线键合提供了更好的电气性能和更低的成本,在成本相当的基础上提供了可与铜线相匹敌的电气性能。铝带键合无引脚封装还提供了与铜带设计类似的热性能,而且铝带键合的成本较低,整体效果更佳。所有这些封装层面的优势都遵循现有的技术标准,不需要特殊的专有封装和互连设计,因此它允许使用通用的工艺和设备,并可由多数封装企业提供。总之,铝带键合是一种很有吸引力的芯片互连技术,可广泛应用于主流设备上的小外形功率器件封装。

审核编辑:刘清

-

一文解析SiC功率器件互连技术2024-03-07 2712

-

SiC功率器件先进互连工艺研究2024-03-05 1531

-

Prisemi芯导小型化功率器件系列上线2023-01-06 570

-

IGBT功率模块封装中先进互连技术研究进展2022-05-06 937

-

基于LDS技术的模塑互连器件选择性电镀中应用2019-07-29 3439

-

电子书:功率器件选择常见问题及处理办法2019-03-07 3831

-

“功率元器件”的发展与“电源IC技术”的变革2018-09-26 1692

-

SMT最新技术之CSP的基本特征2018-09-10 3080

-

光互连技术2016-01-29 2695

-

小型风力发电机应用设计新技术2016-01-15 892

-

SMT最新技术之CSP及无铅技术2013-10-22 3293

-

SMT环境中的新技术介绍2010-12-24 2707

全部0条评论

快来发表一下你的评论吧 !