为传感器选择合适的工业通信标准

描述

作者: Thomas Leyrer和Miro Adzan,Texas Instruments

继早年的蒸汽革命、流水线革命和早期自动化革命之后,随着工厂内的互联控制愈发普遍和深入,“第四次工业革命”正悄然到来。

在这场变革中,数据、带宽和网络呈现出指数级增长的态势,推动了机器对机器的通信,创造了所谓的智能工厂,在各个层面上实现了更灵敏的自动化。

提起自动化,人们更可能想到的是诸如机器人以及协调一致的流水线这样的大型系统,但如果没有各种传感器与执行器时刻不停地与运行生产线的可编程逻辑控制器 (PLC) 进行通信的话,它们就不可能实现我们所熟知的自动化。本地和远程运作的传感器和执行器的数量往往远超它们支持的复杂系统数量。为满足各种规模系统的各类要求,就需要在整体上优化工厂中的通信。

在实际应用中,工厂车间现场总线普遍采用的方案是通过专门的通信协议让以太网适应工业用途。这些工业以太网协议(如EtherCAT®和Profinet)具有自动化制造所需的各种特性,包括高带宽、长物理连接、低延迟以及确定性数据传输等,并且建立在这些标准基础之上的现场网络可以轻松连接到更大的工厂数据网络和互联网。不过,对于传感器和执行器而言,采用如此坚固强大的工业以太网就有些杀鸡焉用牛刀了,因为这些设备通常需要的是点对点通信,而不是现场总线,它们的带宽需求往往也不高,而IO-Link就是针对这种需求的创新解决方案。这是一种基于标准布线和物理互联的双向通信协议,不仅能有效地将数据从工厂车间带到PLC,还能改善安装、诊断和维护工作,并与现有的现场总线布线形成互补。

IO-Link和工业以太网是相辅相成的。如果网络化的工厂系统的设计者能够掌握这两种标准共同工作的方式,便可从中受益。本白皮书解释了这些技术之间的差异,并讨论了Texas Instruments (TI) 提供的一系列有助于工业通信设计的解决方案。这些产品和解决方案可满足常规应用和整体工业应用中的通信需求,其中有不少是专门针对工业自动化中的通信而设计的,它们的背后离不开TI 与客户在长期合作中获得的专业知识。凭借在制造技术方面的优势和深入的设计支持,TI可以帮助工业系统开发人员满足当今智能工厂的需求。

低带宽IO-Link

传感器和执行器是自动化单元的基石,它们向网络系统提供信息,并根据网络系统的指令采取行动。在传统设计中,它们都通过各种接口来连接到控制单元,而这些接口几乎不存在任何智能功能,也就鲜少会交换配置和诊断信息。于是,每当要安装新设备时,就需要在使用点手动进行配置,而且由于缺乏诊断功能,也就无法及时进行预防性维护。

IO-Link(国际电工组织 [IEC] 61131-9)是一个开放的标准协议,它可以满足对传感器、执行器等小型设备进行智能控制的需求。该标准可在设备与主控之间实现低速点对点串行通信,而主控通常会作为通往现场总线和PLC的网关。IO-Link建立的智能链路可以轻松地交换数据、配置和诊断信息。

IO-Link连接通过一根长度不超过20米的非屏蔽三芯电缆建立,通常采用M12连接器,最高数据传输速率为230kbps,非同步最小循环时间为400µs, +10%,四种工作模式支持双向输入/输出 (I/O)、数字输入、数字输出和禁用,未指定安全机制和确定性数据传输。该协议使用名为“IO设备描述”(IODD) 的配置文件,其中包含有通信属性,设备参数,标识、过程和诊断数据,以及有关设备和制造商的具体信息。

IO-Link系统具有诸多优势,包括采用标准化布线、提高数据可用性、实现远程监控和配置、简化设备更换工作以及开展高级诊断。工厂管理者可以通过IO-Link接收不断更新的传感器数据,这些信息可为制定日后的维护和更换计划提供重要依据。通过IO-Link主控,可以在无需手动设置的情况下,从PLC上更换传感或执行单元以及配置新设备,从而缩短停机时间。此外,借助IO-Link还可以远程切换生产中所采用的配置,无需派人亲自下车间,因而能够简化定制产品的生产。工厂可以轻松地将生产线升级为IO-Link,因为它可以向后兼容现有的标准I/O装置和布线。总而言之,IO-Link的各种功能可以降低总体成本,提高生产工艺效率,增加机器利用率。

工业以太网:智能工厂的支柱

近年来,工业以太网在高度自动化的工厂中展现出了它的价值,成为了大型现场网络(包括复杂系统)、PLC和网关所优选的外部网络互联互通标准。以太网的优势包括传输速度快、接口通用以及连接距离长,这些特性造就了它在数据网络中无处不在的地位。此外,工业以太网使用的是一种经过修改的媒体接入控制 (MAC) 层,可实现确定性数据传输与低延迟,并且支持时间触发事件。工业以太网支持环形和星形拓扑结构以及传统的线性连接,可在电缆断开的情况下确保安全性和可靠性。

工业以太网并不是单一的规范,而是由多家工业设备制造商推动的一系列用于现场级应用的协议实现,其中常见的协议有EtherCAT、Profinet、Ethernet/IP、Sercos III、CC-Link IE Field等。对于它们的区别,An inside look at industrial Ethernet communication protocols(深入剖析工业以太网通信协议)白皮书进行了比较,并且该白皮书还讨论了较早期的非以太网串行现场总线协议,如控制器局域网 (CAN)、Modbus和Profibus。

在各种工业以太网协议中,使用最广泛的两种是Profinet和EtherCAT,它们都展现了工业以太网不同类型之间以及工业以太网和IO-Link之间的区别。这两种工业以太网协议的规定传输速度均为100Mbps,传输距离可达100米。Profinet的电源传输必须独立于数据电缆,而EtherCAT提供的EtherCAT_P版本则通过同一条电缆传输电源和数据。Profinet支持全双工通信,能够向网络上的每个节点发送数据包,并且还提供了三个不同等级,供用户根据网络所需的性能水平进行匹配; 而EtherCAT则在网络上往一个方向发送共享帧,所有的从设备都将数据放入其中,因而能够实现非常快速的转发。

Profinet和EtherCAT的循环时间都短于IO-Link,但容错度要小得多。两者的计时都基于网络同步,而不是像IO-Link那样从通信开始时计时。此外,还有其他附加协议用于功能安全。通常情况下,工业以太网协议会提供多种服务,以便在自动化环境中简化集成。

虽然大多数传感器都用不到工业以太网连接提供的强大功能,但视觉传感是一个重要的例外,因为它的摄像头会产生非常大量的数据,而仅凭这一点就足以认定它需要比IO-Link更快的数据连接。视觉传感(有时还需要其他类型的传感)可以为实时过程控制提供重要的输入数据,因此需要工业以太网的确定性传输能力。

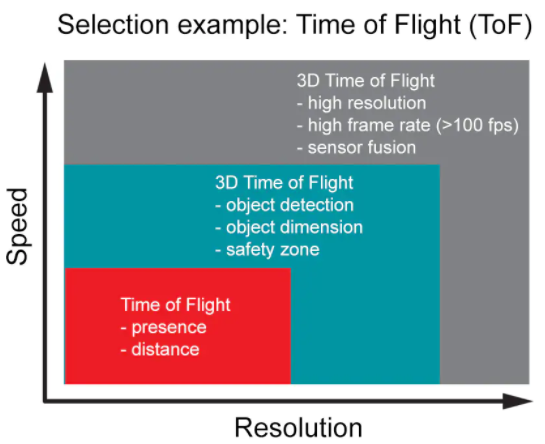

例如,飞行时间 (ToF) 应用需要跟踪并预测物体的三维运动,其典型的响应是移动机械臂以拦截该物体。IO-Link可以为这些应用中有限的存在性感知提供足够的传输速率和分辨率,但工业以太网还可以提供足够大的带宽和足够低的延迟,以确定物体及其周围空间的某些特征。如果通过千兆以太网来传输摄像机数据的话,或许能实现更高的识别水平,但本文所讨论的工业以太网协议尚未指定这样的传输速率。

图3:特定举例:飞行时间 (ToF)

适用于智能工厂通信的TI 技术

在相互竞争的各种工业以太网协议中,存在着许多服务于摄像机、电机、机器人、PLC和其他复杂系统的可能性;甚至简单的传感器和执行器在更大的工业以太网环境中也能更高效地运行。自动化设备间通信的选择何其多,而工业系统设计人员需要的是灵活又易于使用的解决方案。采用TI 技术的工业通信集成解决方案基于多种通信标准(包括IO-Link和常见的工业以太网协议),可满足这些要求。

TI 的TIOL111x收发器系列为自动化系统中的传感器和执行器提供了完整的IO-Link功能以及静电放电 (ESD) 保护、电气快速瞬变 (EFT) 保护和浪涌保护。通过评估模块 (EVM),您可以检查运行中的器件,而参考设计则有助于加快变送器、接近开关、电磁驱动器、超声波等应用的开发速度。

需要更大带宽和确定性计时的应用设计人员必须确定需要支持多少种工业以太网协议,才能使其系统与多种现场总线环境兼容。传统上,增加协议需要创建额外的接口或插入主板的可替换模块。无论采用哪种方式,都涉及到额外的硬件设计、更多的物料以及更长的测试和认证周期。

TI Sitara™系列ARM®处理器则无需增加硬件。它提供了一个支持多协议工业以太网的集成可编程实时单元和工业通信子系统 (PRU-ICSS)。

PRU可在设备运行时加载工业协议固件,可选择的协议有EtherCAT、Profinet、Sercos III、Ethernet/IP和Ethernet PowerLink。PRU-ICSS可处理实时的关键任务,这些任务以往都必须构建到专用集成电路 (ASIC) 或现场可编程门阵列 (FPGA) 中。如果需要添加新的功能或协议,PRU-ICSS即可提供基于软件的可升级解决方案。Sitara处理器基于可扩展ARM内核(Cortex®-A8、A9或A15,具体取决于处理器),可实现使用多种工业以太网协议的工厂自动化单芯片解决方案。

TI 为工业以太网和其他标准(如CAN)提供了广泛的接口系列,既可作为独立的解决方案,也可作为其他集成解决方案中的技术模块。许多TI 网络产品都具有加强绝缘特性,以保护电路和人员,其他器件也提供加强绝缘特性来实现更好的设计。TI 还提供深入的开发支持,包括软件、工具、EVM,以及自动化工业设备中各种应用的参考设计。

面向未来智能工厂的技术

智能工厂的发展依赖于多功能网络,它能将单个设备单元的要求与工厂的整体通信需求相匹配。工业以太网协议为现场总线连接到PLC、摄像头、机器人和其他复杂自动化系统提供了高带宽和快速、有保证的计时。IO-Link为现场总线主控与传感器或执行器之间的点对点连接提供了直观的选择,有助于配置和维护。TI 可提供多样化的解决方案和灵活的技术组合,帮助设计人员在“第四次工业革命”的自动化领域进行创新时,利用这些互补的标准。

表1:IO-Link与工业以太网在制造现场通信中的比较

| 特性 | IO Link | Profinet | EtherCAT | 备注 |

|---|---|---|---|---|

| 物理层 | <=230kbit,半双工,20米,电源同电缆传输 | 100Mbit,全双工,100米,电源独立传输 | 100Mbit,共享数据包,100米,定义了电源同电缆传输 | 只有Profinet支持同时接收和发送数据包 |

| 拓扑 | 点对点 | 线性、环形、星形 | 线性、环形、星形 | 以太网可以实现大规模的网络 |

| 最短循环时间 | 400µs + 10% | 250µs(使用DFP时31.25 ˜µs) | 31.25µs | IO-Link允许+10%的容错 |

| 时间同步 | 基于通信开始时间 | PTCP < ± 1 µs,IRT测试<250ns |

分布式时钟 ± 100ns |

IO-Link没有应用时间 |

| 安全性 | 不可用 | 非Profinet流量存在限制 | 不可用 | 所有协议都需要额外的IT连接安全协议 |

| 功能安全 | 只在冗余频段上实现保活 | Profisafe | 通过EtherCAT实现功能安全 | 以太网传输被视为黑箱通道 |

| 配置和服务 | 智能传感器、现场总线集成、固件更新、OPC UA | Profidrive、CiR、系统冗余、诊断功能 | SoE、CoE、EoE、FoE、AoE、EAP | 所有协议均支持集成到自动化网络中,IO-Link上没有驱动器配置。 |

审核编辑:郭婷

-

选择温度传感器的考虑因素2025-04-09 1610

-

如何选择合适的传感器?2021-06-15 1673

-

工业通信标准PROFInet及其应用2009-12-08 2734

-

无线传感器网络通信标准2011-11-03 1045

-

如何选择合适的传感器2019-10-14 4205

-

如何选择合适的距离测试传感器2020-03-26 3677

-

位置传感器关键术语,如何选择合适的位置传感器2020-12-03 1895

-

如何选择合适的传感器 传感器选择指南2022-02-26 9508

-

如何选择合适的传感器?传感器选型的要点2022-03-30 15113

-

如何选择合适的工业以太网标准:串行实时通信协议(Sercos)III2022-11-04 694

-

选择最合适的预测性维护传感器2022-12-29 1553

-

如何选择合适的水位传感器?2022-08-26 2437

-

如何选择合适的MEMS传感器2024-11-20 1250

-

如何选择合适的光纤传感器2025-01-18 1234

-

浅谈如何选择合适的传感器2025-01-20 1308

全部0条评论

快来发表一下你的评论吧 !