多路舵机控制PWM发生器的设计与Proteus仿真

应用电子电路

描述

PWM脉宽信号调制是现代电子行业中使用较为广泛的一种脉冲信号,其典型应用就是舵机控制。以Proteus和Keil软件为基础,介绍了在Proteus环境下利用51单片机产生多路PWM脉冲的实现方法。最后以一个典型的应用实例验证了设计的可行性与可靠性。实验证明,本系统可在单片机定时器资源有限的情况下同时对多个舵机的输出转角进行控制。本文以一个典型的单片机应用实例为基础,使用Proteus和Keil软件作为开发工具,介绍了单片机系统初期开发的设计与仿真过程。

1 Proteus软件简介

Proteus软件是英国Labcenter Electronics公司开发的EDA工具软件,已有近20年的历史,在全球得到了广泛的应用。Proteus软件功能强大,它集电路设计、制版及仿真等多功能于一身,不仅能够对电工、电子技术学科涉及的电路进行设计与分析,还能够对微处理器进行设计和仿真,并且功能齐全,界面多彩,是近年来备受电子设计爱好者青睐的一款新型电子线路设计与仿真软件。它的电路仿真功能可以和Multisim相媲美,而独特的单片机仿真功能是Multisim以及其他任何仿真软件都不具备的,同时,它的PCB电路制版功能可以和Protel相媲美。此外,它的功能不但强大,而且各种功能都毫不逊于同类软件,是广大电子设计爱好者难得的一个工具软件。Proteus目前支持的单片机类型有:6800系列、8051系列、AVR系列、PIC12系列、PIC16系列、PIC18系列、Z80系列、HC11系列以及各种外围芯片。同时还可以支持第三方的软件编译和调试环境(如Keil等软件)。

2 舵机及其工作原理

2.1 舵机简介

舵机英文称Servo,也称伺服机,其特点是结构紧凑、易于安装调试、控制简单、大扭力、成本较低等。舵机是一种位置伺服的驱动器,主要用于各种飞行器的执行机构。其工作原理是:控制信号由接收机的通道进入信号调试芯片,从而获得直流偏置电压。它内部有一个基准电路,可以产生周期为20 ms、宽度为1.5 ms的基准信号,如果将获得的直流偏置电压与电位器的电压相比较,即可获得电压差输出。最后,电压差的正负信号输出到电机驱动芯片,即可决定电机的正反转。当电机转速一定时,通过级联减速齿轮带动电位器旋转,以使得电压差为0,电机停止转动。舵机可以通过连杆将转动转化为位移,再控制桨叶、油门、舵面等机构的动作,从而达到改变被控物体姿态的作用。图1所示为某型号舵机的实物图。

实际应用中,很多时候往往需要同时使用多个舵机才能达到控制的目的,例如固定翼的模型飞机至少需要3个舵机才能保证其空中姿态的稳定,而机器人则需要更多舵机来完成其机械动作和功能。虽然利用FPGA可以输出多路PWM波形,但是,FPGA管脚多,不易焊接,成本较高,性价比不高。而利用单片机定时器输出PWM信号来控制舵机是个很好的方法,但是,单片机的定时器资源有限,这就需要通过一定的编程技巧,用一个定时器来实现多路PWM脉冲的输出,从而一次性控制多个舵机动作,以达到节省单片机资源之目的。

2.2 舵机工作原理

标准的舵机有三条线,分别是电源线、地线和控制信号线。其中控制信号线需要输入PWM信号,以便利用占空比来控制舵机的位置。本文的PWM信号是一种周期为20 ms的脉宽调制信号,而舵机信号线的输入脉冲宽度为0.5~2.5ms的PWM信号时,其输出转角可在0°~180°间变化,输出转角和脉冲宽度的关系可简单的表示为:

α=90(t-0.5)

式中,α为舵机输出转角;t为脉冲宽度,其定义域为0.5≤t≤2.5。由此可以看出,舵机的输出转角和脉冲宽度是一种线性关系。

3 系统设计

3.1 硬件电路设计

本系统电路可以基于单片机的最小系统设计,单片机最小系统通常包括电源、晶振和复位电路。系统要实现对舵机输出转角的控制,必须首先产生基本的PWM周期信号,即产生20 ms的周期信号,其次要调整脉宽,即调节单片机输出PWM信号的占空比。单片机能使PWM信号的脉冲宽度实现微秒级的变化,因而具有较高的控制精度,单片机可以通过控制算法将计算结果转化为PWM信号输出到舵机信号线上。但由于单片机系统是数字系统,其工作方式由程序决定,而控制信号的变化完全依靠硬件计数,所以受外界干扰小,系统可靠程度高。

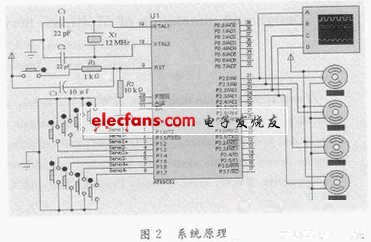

在用单片机驱动舵机之前,要先确定舵机的功率,然后选择足够功率的电源为舵机供电,而舵机信号控制端则只需要直接接在单片机I/O口上即可。一个多路舵机电路的设计图如图2所示。

3.2 软件设计

本系统使用的是单片机的定时器方式2,方式2又被称为8位初值自动重装定时器/计数器,THX被作为常数缓冲器,当TLX计数溢出时,在溢出标志TFX置1的同时,还会自动将THX中的常数重新装入TLX中,使TLX从初值开始重新计数,这样就避免了人为软件重装初值所带来的时间误差,从而提高了定时器的计数精度,因此,方式2特别适合用做对精度要求较高的脉冲信号发生器的设计。因为其计数器只有8位,故最多能装载的计数个数为28=256个,在12 MHz的晶振频率下,单次最多可计时256μs。系统软件可以基于Keil编写,Proteus可直接调用Keil编译生成的.HEX(16进制)文件进行仿真,当Keil程序修改重新编译后,Proteus不用做任何改动,直接运行便可看到修改后的程序运行效果。

现以四路舵机控制为例来定义五个变量count,servo1,servo2,servo3,servo4。变量count用于对中断计数,servo1~4用于存储四个PWM信号的脉宽值,程序中使用0.05 ms的定时器周期,定时器每0.05 ms产生一次中断,同时变量count加1,当count加到400时,表示20 ms时间到,count归零重新计数,在每一次重新计数开始时,单片机的所有舵机控制I/O口置高,当count加到等于servo1时,控制舵机1的I/O口置低,这样就会产生一个周期为20 ms,脉冲宽度等于servo1×0.05 ms的PWM脉冲,其他三路与之类似。servo1~4的值可通过按键输入改变,因定时器周期为0.05 ms,故PWM可控脉宽步进值为0.05 ms,对应被控舵机的输出角度步进4.5°。如果需要更小的步进值,只需改变定时器周期和几个变量的值即可,如果需要更多路的PWM波输出,也仅需相应增加几个变量即可;如果需要更多按键来控制舵机输出转角,最好将按键接称阵列式,这样比较节省I/O口。经计算,当需要0.05 ms的计数周期时,应将THX和TLX都写入0xCE。设4个舵机的信号端口分别为IO1~IO4,其中断程序流程图如图3所示。

系统中的主程序包含定时器的设置与使能、按键检测、变量赋值等,在此不再赘述。

4 系统仿真

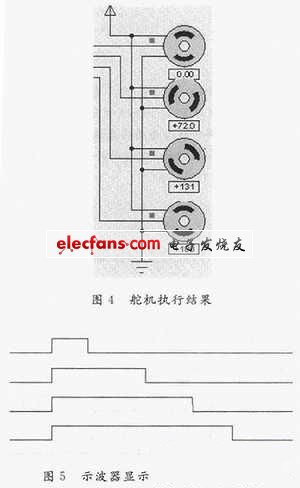

在Proteus中绘制好电路,同时设置好相关参数,然后运行程序,即可直观地看到程序执行结果,通过按键还可改变舵机的输出角度。舵机输出角度执行结果如图4所示。

通过系统中连接的示波器可以显示多路PWM波输出结果。其PWM波形如图5所示,图中的方格横向每格代表0.2 ms,纵向每格代表5 V。从示波器仿真结果来看,输出的四路PWM波与四个舵机输出转角相对应,其波形都非常好。

5 结语

本文通过在Proteus中对电路的设计和Keil中对软件的编写,用51单片机实现了多路PWM脉冲的输出,该系统具有硬件电路简单、软件可靠、资源节省等特点。可用于航模、机器人等设计制作过程中的舵机控制和辅助系统调试,也可以用于其他需要多路PWM脉冲的系统。

-

yuanxiyun

2014-04-21

0 回复 举报参考参考 收起回复

yuanxiyun

2014-04-21

0 回复 举报参考参考 收起回复

-

1161045098 2013-04-30

0 回复 举报好像还不错 收起回复

-

proteus信号发生器怎么设置方波2024-02-23 16009

-

基于ATmega8单片机基于TC1的波形发生器设计Proteus仿真源程序2023-05-05 532

-

PWM发生器学习2022-08-01 586

-

基于51单片机的单电源函数信号发生器Proteus仿真2022-03-07 1155

-

PIC16F887 单片机 PROTEUS 仿真 C程序 信号发生器2021-11-16 1001

-

使用C51单片机和Proteus仿真设计简易波形发生器的应用实例资料说明2019-05-20 1501

-

如何使用FPGA实现多功能多路舵机控制器的设计概述2018-11-16 1075

-

数控波形发生器仿真资料免费下载2018-10-15 1094

-

基于FPGA和PWM的多路信号发生器设计2017-11-18 7542

-

proteus仿真数字信号发生器问题2013-04-14 4093

-

proteus仿真函数发生器出现问题2012-05-26 4193

-

多路序列信号发生器设计2009-09-16 5891

-

多路时序脉冲发生器2009-03-23 703

全部0条评论

快来发表一下你的评论吧 !