车载OBC的发展趋势分析

描述

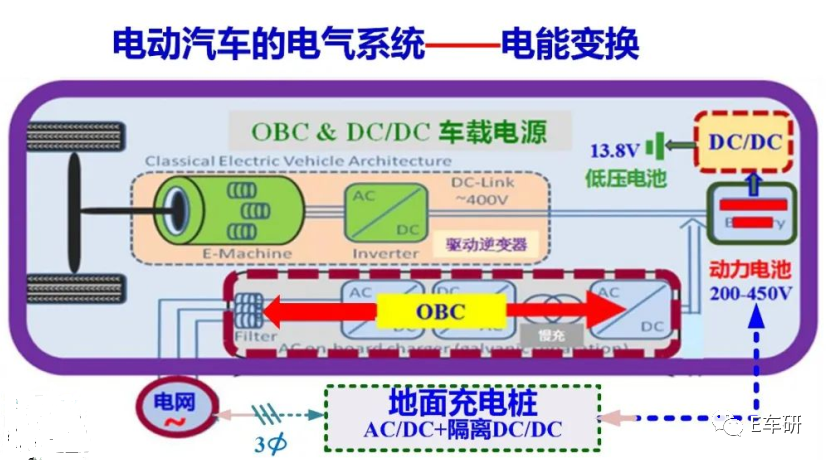

目前电动汽车的充电方式分为两种:一种是车外使用,地面式充电桩,另一种是车内使用,即车载充电机OBC.

车载充电机实现电动汽车与电网之间能量转换,也可以分为单向和双向,单向直接向汽车电池充电,双向则电池也可以反向将能量回馈到电网。

目前车载充电机OBC发展迅速,KW级已经实现多种量产‘

单向OBC:3.3KW,6.6KW,11KW,22KW;

双向OBC:3.3KW,6.6KW,11KW;

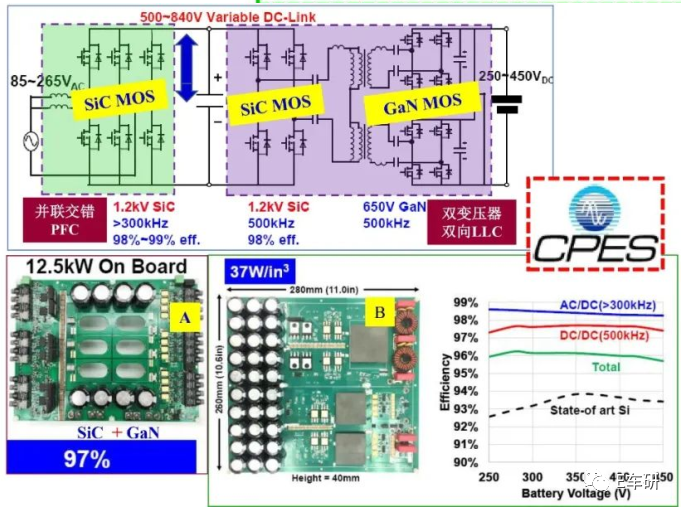

在材料上,采用SIC/GaN mos得到了大量的应用;

充电桩在大功率、高电压、双向、超级快充、宽范围等特点上实现了快速的飞跃式发展。

而OEM整车厂也开始了大范围的自我研发,比如比亚迪等车厂。

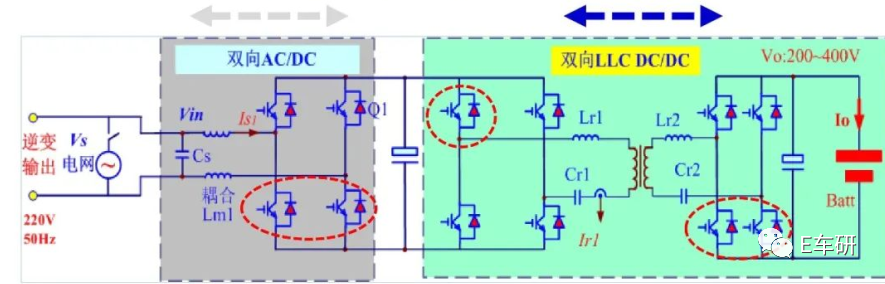

OBC正向充电过程:

电网侧将电能通过AC/DC进行输出,经过DC/DC变压后再送入到电池端;

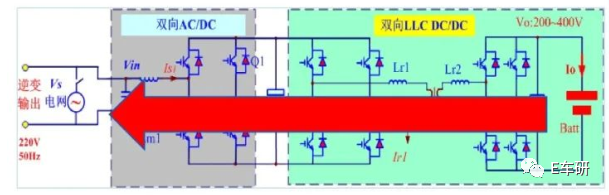

OBC反向馈能过程:

动力电池通过DC/DC反向将多余的能量联通DC/AC环节,将能量释放回电网内部;

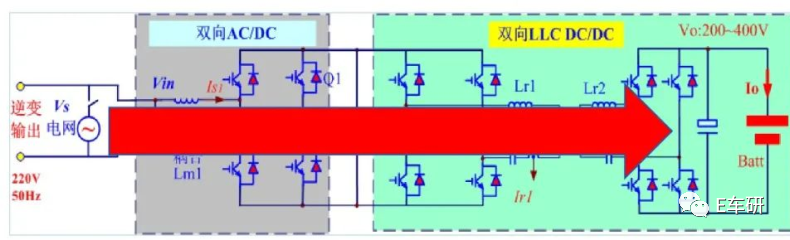

其中DC/DC的拓扑结构选择对于能量的传递和消耗影响很大;

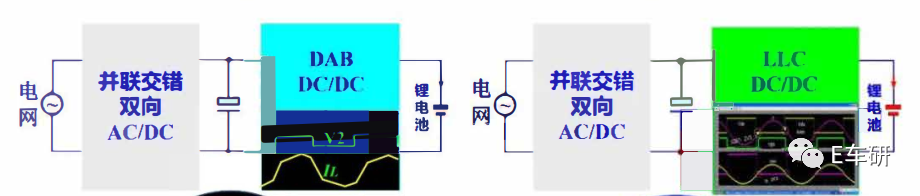

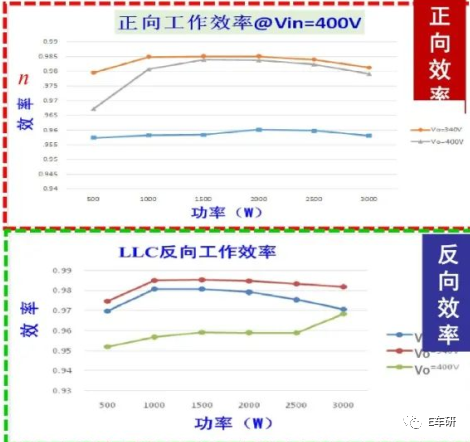

不同的拓扑搭建对于效率影响也是不同的。DAB和LLC对比下,LLC能够获得更高的效率和更低的EMI。

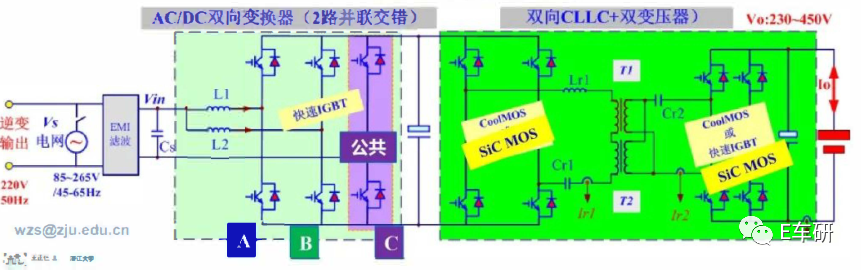

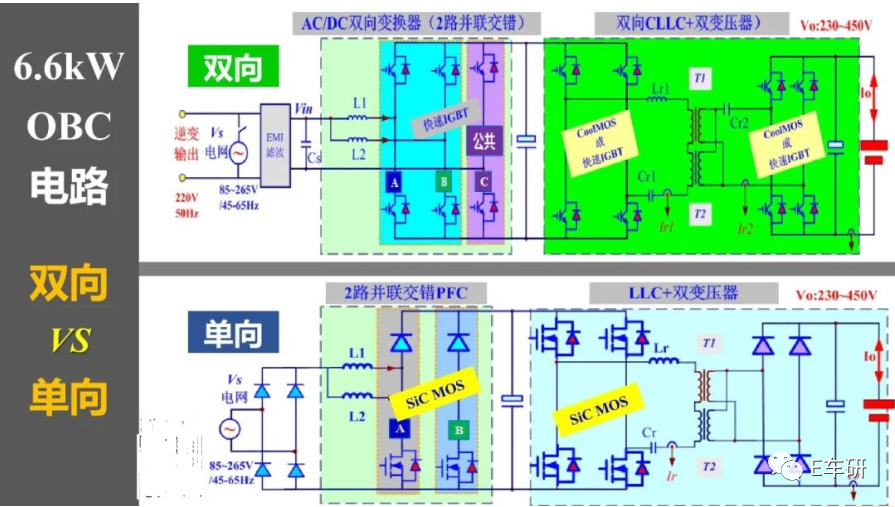

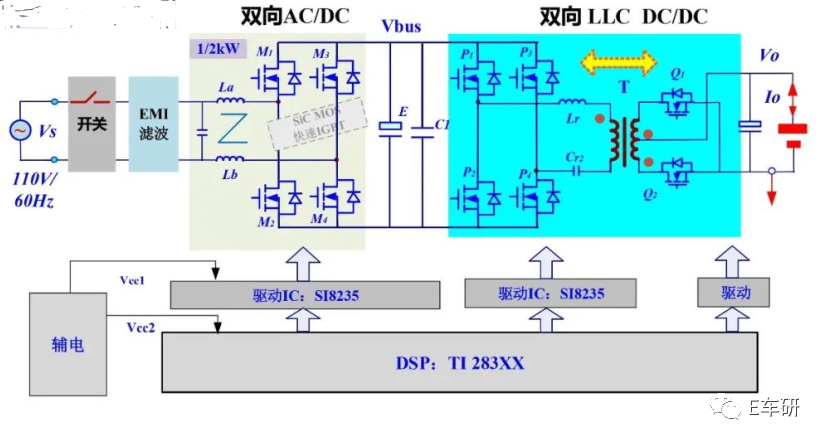

典型的双向OBC电路拓扑结构如下所示:

采用高效率的双电感设计,降低EMI和反向恢复时间

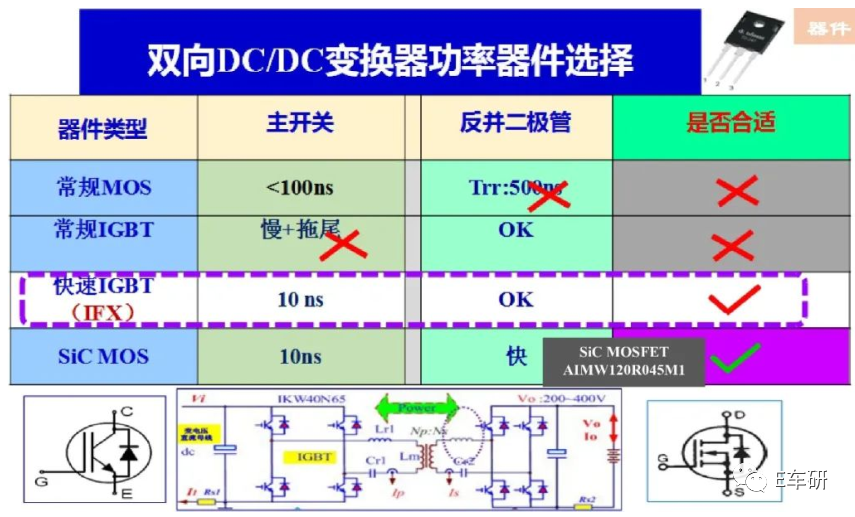

而在元器件选择上,应选择快速主开关和快速反并二极管来进行切换,

采用常规IGBT并不能满足高效率的部分要求,所以需要选择能快速释放的元件;

快速IGBT在前端可以快速响应,首推汽车级的器件,能够满足电路延时、信号降噪和控制算法等方面的需求,英飞凌的IKW4N65F5A,耐压650v,损耗01mJ,这种元器件基本都可以满足常规要求。

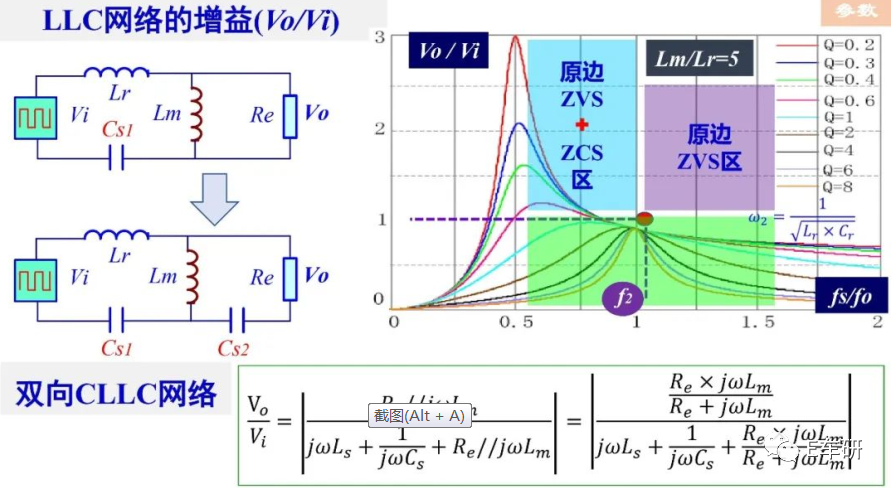

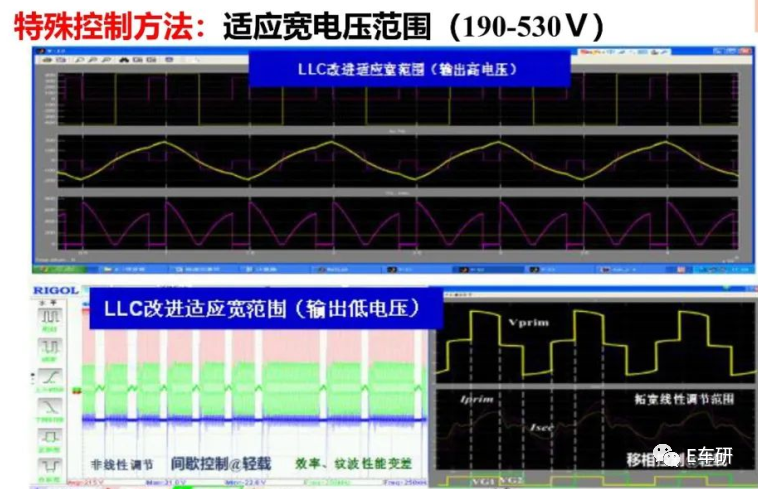

采用LLC DC/DC网络增益计算:

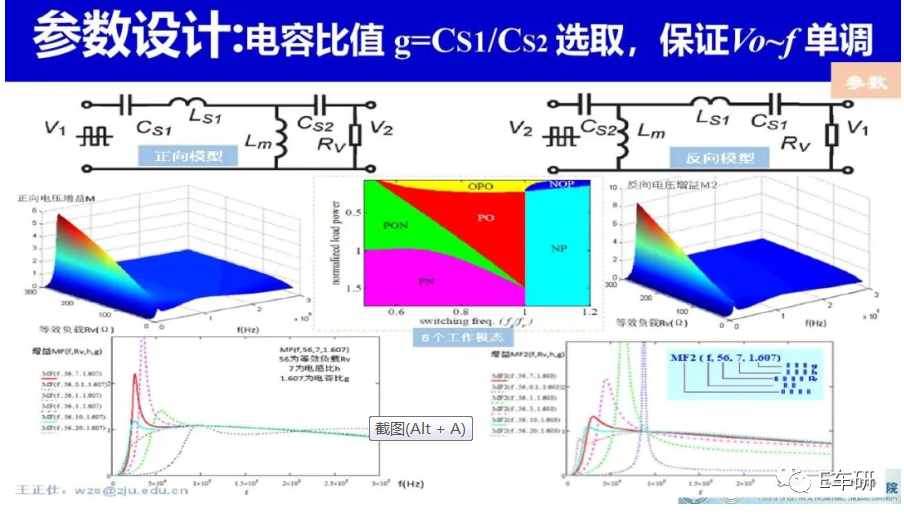

对于网络增益的参数计算后可以设计电路内部电容的选取,保证内部吸收回路;

为了电压和频率的可调性能,要合理选取合适的电容。

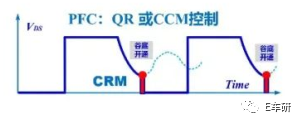

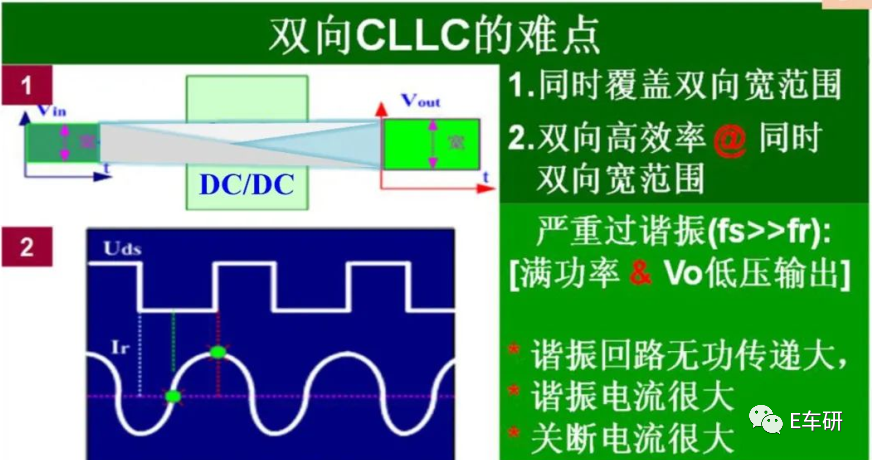

双向LLC设计过程中,需要考虑的技术难点解决,比如谐振回路开通或者关断过程中电流过大等,脉冲设计等;

需要考虑电路的工作效率,包括正向的和反向的,这就要求控制方面的精准性,在正向和反向的时候能够快速切换;

采用设计方案

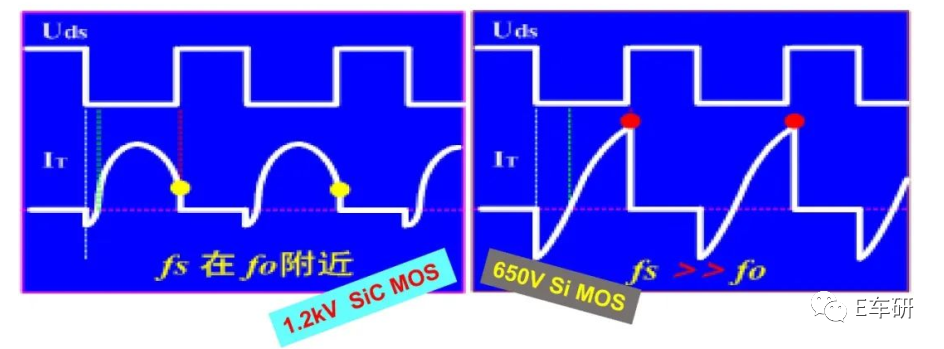

为什么选择SIC器件?

可以改善电路的性能,提升LLC电路的工作效率,增强可靠性,减少开通和关断时间,增强电路抗扰性能;

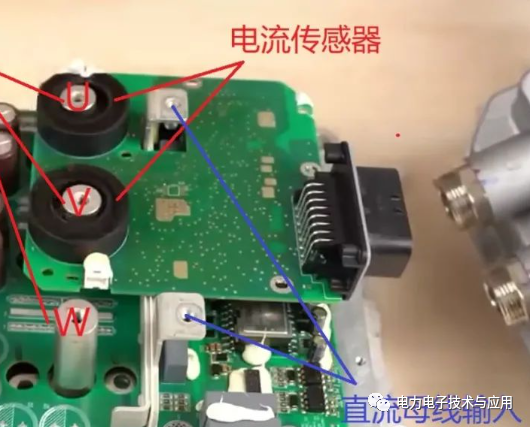

在户口使用时,OBC已经有所应用,直接便携式可以携带,如下所示

其中有采用的参考方案

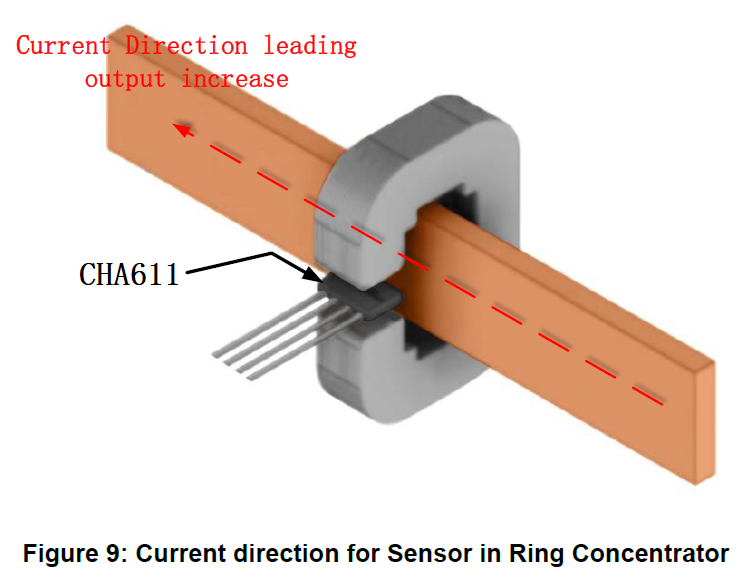

电流检测也可以采用可编程线性霍尔加磁环的方式,比如CHA611线性霍尔传感器

国产汽车级可编程线性霍尔传感器CHA611,可以替代Allegro的A1363系列产品,解决汽车级芯片缺货难题

也可以使用集成式霍尔电流传感器CH704

该芯片内部集成一个精密的可编程线性霍尔芯片、一个小型聚磁环以及一个导通电阻为0.1mΩ的铜排,可实现+/-50A,+/-100A,+/-150A,+/-200A的电流检测,

国产车规级霍尔电流传感器应用案例

审核编辑 :李倩

-

工业电机行业现状及未来发展趋势分析2025-03-31 358

-

OBc车载充电器的相关资料推荐2021-12-29 2933

-

未来PLC的发展趋势将会如何?2021-07-05 3497

-

探讨智能视频分析技术的应用现状与发展趋势2021-06-03 3228

-

CMOS射频电路的发展趋势如何?2021-05-31 2023

-

汽车电子技术的发展趋势是什么?2021-05-17 7101

-

自动化测试技术发展趋势展望分析,不看肯定后悔2021-05-14 2413

-

信号分析仪的发展趋势是怎样的?它具有哪些优势?2021-04-14 2173

-

电源模块的未来发展趋势如何2021-03-11 2998

-

灵动微对于未来MCU发展趋势分析2020-12-23 2232

-

蓝牙技术未来的发展趋势2019-03-29 3897

-

浅谈国内车载移动多媒体系统发展趋势2014-11-17 4119

-

我国智能传感器发展趋势分析!2014-08-04 2429

-

stm8的发展趋势2013-11-04 3881

全部0条评论

快来发表一下你的评论吧 !