锂离子电池内部气压原位检测方案

电子说

描述

锂离子电池内部气压原位检测

1背景

锂离子电池是新能源汽车动力电池的主要类型,具有能量密度高、寿命长以及环境友好性。研究表明,在化成和老化过程中,锂离子电池会产生一系列副反应并产生气体,导致电池内部气压增大。根据理想气体状态方程pV=nRT,气体总体积变化会导致电池内部气压发生相应变化。锂离子电池在充放电过程中,由于正负极的脱嵌锂反应,产生可逆的极片体积变化,进而导致内部气压变化,因此单次充放电的气压变化与荷电状态具有很强的相关性。另外,随着循环老化,锂离子电池石墨负极SEI膜不断增厚产生不可逆的体积变化,也将导致电池内部气压发生变化。此外,方形电池的泄气阀需要按照特定的承压能力进行设计,以免在正常循环或老化引起的气压增加时打开。因此,锂离子电池内部气压在监测电池副反应、健康状况、荷电状态、电池泄露、电池设计以及定量理解电极脱嵌锂反应等方面具有重要意义。

2 锂离子电池气压原位检测方法

研究人员进行了多种类型的实验,以探究电池内部气压的演变。以下将从实验室测量法和传感集成法两部分介绍电池气压原位测量方法。

2.1 实验室测量法

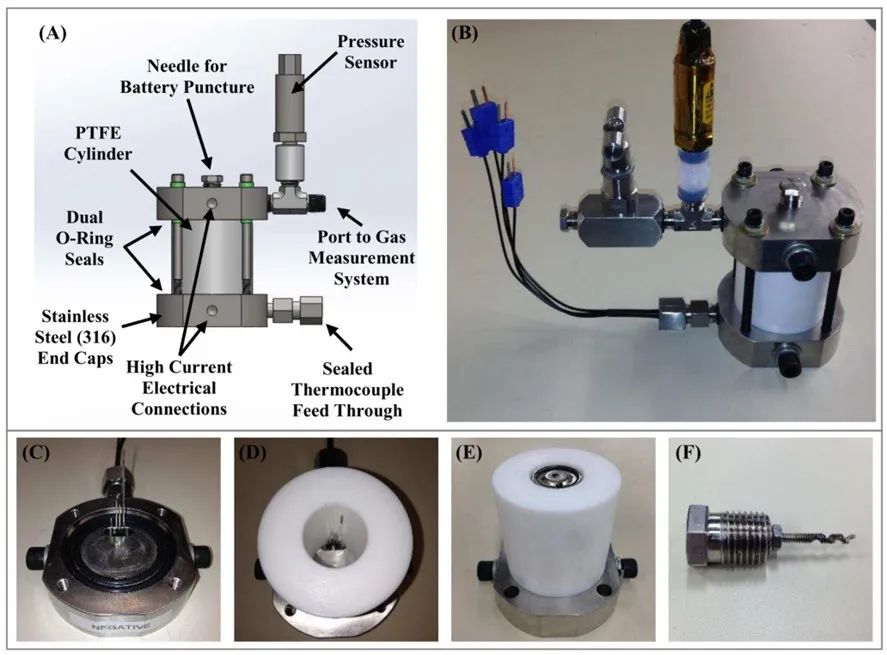

Matasso等人1开发了一个圆柱电池的电池内部气体压力原位监测装置,如图1所示。该转置由耐腐蚀的316不锈钢作为端盖,端盖配置双O形垫子用于气密组装(图1C),端盖和聚四氟乙烯(PTFE)空心圆柱通过螺栓相连接形成密闭的空间,电池置于密闭的空间内(图1E)。聚四氟乙烯圆筒在内部半径上有垂直的凹槽,凹槽内布置有热电偶(图1D),便于测量圆柱电池表面温度。端盖处连接有压力传感器、阀门和螺纹丝锥(图1B, F)。圆柱电池放入装置后,将螺纹丝锥从装置顶部拧入扎破电池,压力传感器可以监测到密闭空间的气压。装置端盖与电池的正负极连接,可以对电池进行充放电操作。以此形成了圆柱电池气压原位检测装置。该团队用两种类型的电池证明了该气压监测系统对电池循环性能影响很小并使用此系统检测到LiCO2电池在循环过程中气压上升和容量衰减呈现很强的相关性2,3。

图 1圆柱电池原位压力检测装置

与Matasso等人的方法类似,Alexander Schiele等人4开发了一个多通道的原位压力测量系统,观察小型实验电池内部压力的演变。通过在小型实验室电池的上方中间开孔,保证电极室和压力传感器之间的气体交换。在组装的Li4Ti5O12半电池上和NCM622全电池上进行了验证,发现循环过程中压力存在可逆和不可逆两种变化,此外观察到高温会使得气体压力演变增强。Patrick Lanz等人5使用气体压力传感器研究了高能量xLi2MnO3·(1−x)LiMO2(M=Mn,Ni,Co)正极材料实验电池的氧气释放情况,结果显示电池循环过程中由于气体释放导致内部压力显著上升了1.5 bar,并结合DEMS方法进行了验证。Ryall等6改进设计了世伟洛克电池使其具有高灵敏度气体压力感知的特点,测量到了由于电池内部产气、电极材料变化导致的气体压力变化,用于电极材料设计与分析。以上研究可以对电池内部气体压力的演变进行监测,但是需要定制具有复杂结构的监测系统或者只能监测小型的实验室半/全电池,无法应用于动力电池、储能系统等场景的电池内部气压在线监测。

2.2 传感集成法

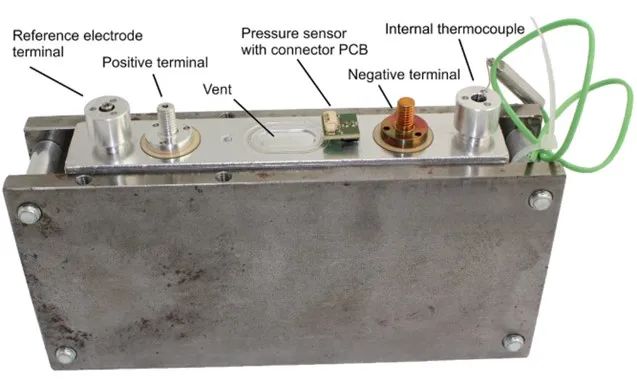

为了满足以上场景的电池内部气压在线监测,需要压力传感器与电池高度集成化。Julius Schmitt等人7设计了一个大尺寸的方形电池,将气体压力传感器集成于电池上盖,实现了电池内部气体压力的原位测量,如图2所示。研究团队通过工业胶水将小型气压传感器集成在电池盖上,传感器的压敏膜面向电池内部,与电池头部空隙相接触。气压传感器采用德国英飞凌公司的SP40,具备片内温度补偿和模数转换功能。为了同时监测电池内部气体的温度,还将热电偶一同集成于端盖处。最后整个电池用两块螺栓连接的钢板固定,防止体积发生膨胀变形。该研究团队通过集成气压传感的方法实现了商业动力电池气压原位监测。研究发现气体压力与SOC呈现非线性关系,气体压力也与温度呈非线性相关,在长期的循环过程中电池内部的气体压力不可逆地增加。

图 2 方形电池集成气压传感器

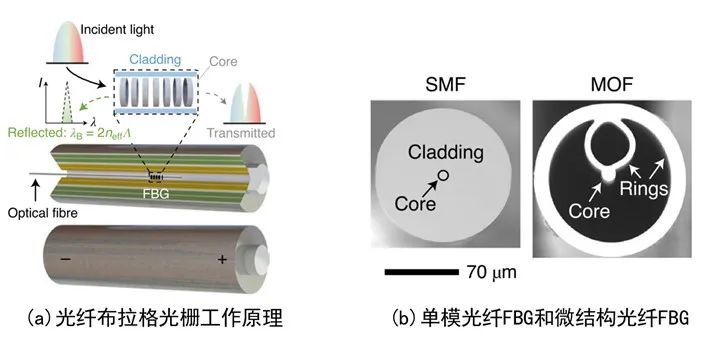

以上提到的气压传感器尺寸虽小便于集成,但是压敏膜容易受到电解液挥发气体的腐蚀,传感器的寿命和可靠性面临巨大的挑战。光纤布拉格光栅传感器(FBG),是一种基于光纤和光栅原理的传感器,其反射波长依赖于应变、温度、压力等物理量,具有尺寸小、高灵敏度、抗干扰性强、耐腐蚀、电绝缘、可靠性高等优点,受到了广泛的关注。Huang等人8将FBG传感器嵌入圆柱电池内部,通过单模光纤布拉格光栅传感器(SMF-FBG)和微结构光纤布拉格光栅传感器(MOD-FBG)联合将光纤的温度和压力信号进行解耦,监测到了电池内部压力和温度的演化规律。SMF-FBG工作原理如图3(a)所示,其可以反射特定波长的光,该波长可以描述为λB=2neffΛ(其中λB为布拉格波长,neff为光栅的有效折射率,Λ为布拉格光栅周期)。波长偏移量ΔλB与FBG局部的应变、温度、压力相关。显然,FBG的一端在电池内部没有受到约束,无局部应变,ΔλB是电池内部压力和温度耦合作用的结果。为了分别得到压力和温度对反射波长的贡献,该研究团队进一步将具有压力敏感的MOD-FBG(如图3b)与SMF-FBG串联,通过求解压力、温度与ΔλB,FBG、ΔλB,MOF的方程组,实现压力与温度的解耦。结果显示,在首次充电时温度出现一个较大的尖峰,同时伴随着压力急剧上升,并且这些特征在随后的循环中消失,这表明了固体电解质间相(SEI)生长相关的不可逆现象。尽管该方法的研究对象是电解液液体压力,但理论上该方法可以用于监测气体压力。

图 3 圆柱电池嵌入式FBG传感压力监测

3锂离子电池内部气压演变规律

下面以34 Ah NCM111/天然石墨,集成气压传感器的大尺寸方形硬壳电池为例介绍锂离子电池内部气体压力的演变规律7。实验分为两组,每组两个电池,分别在10℃和25℃环境下以1C的倍率循环。每100圈进行一次电化学表征,包括不同电流速率的充放电循环,以及在0.05C下进行小电流准稳态开路电压(OCV)测量。然后放置于-10~50℃阶梯变化的温度环境中。循环至1300圈结束,最后进行GITT测试。

3.1 随SOC演变规律

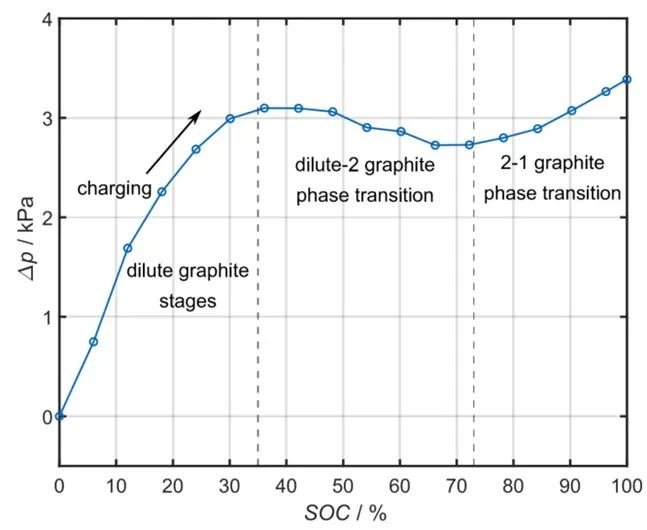

作者用电池在实验最终阶段GITT测试结果,在不同SOC的25℃静态条件下测量了气体压力,研究了SOC对内部气体压力的影响。气压随SOC演变规律如图4所示,可以看出内部气压与SOC呈非线性依赖关系。在SOC范围内可分为三个区域,在较低SOC区(SOC<36%),压力随SOC的增加而增加。在中SOC范围内,随着SOC的增加,电池压力略有下降。在较高的SOC范围内(SOC>72%),压力又随着SOC的增加而增加。气压测量点的温度是恒定的。在GITT测试前,平均每等效全循环间不可逆的气压增加约为0.01Kpa,与单次循环SOC可逆的气压变化相比可忽略。因此气压随SOC的变化,来源于电池内部极片体积的变化。

石墨负极在锂离子插层和脱层过程中晶体结构发生了改变,会产生明显的体积变化。在低水平锂化程度时,石墨处于稀释区,此阶段体积几乎随嵌锂量线性增加。随着锂化程度增加,石墨从稀释区向2相(LiC12)转变,此时体积发生很小变化。随着锂化程度继续增加,石墨从2相到1相(LiC6)转变,此时体积再次显著增加。有研究表明石墨在C6和LiC6之间的总体积变化为13.2%,而电极厚度则有7%的变化。NCM-111的晶胞体积在去锂化期间会减小。在去锂化过程中,晶胞体积的一直减小很小,直到达到约30%的储锂量。因此,作者推断,在低SOC区,石墨处于淡化相,此时石墨体积增加量超过NCM-111体积的减小量,气压呈现单调增加;在中等SOC区域,石墨从2相到1相转变,体积变化很小,此时NCM-111体积的减小量大于石墨体积增加量,气压小幅降低;在高SOC区域,石墨开始从2相到1相,体积再次显著增加超过NCM-111体积的减小量,气压再次呈现上升趋势。

图 4 气压随SOC实时演变规律

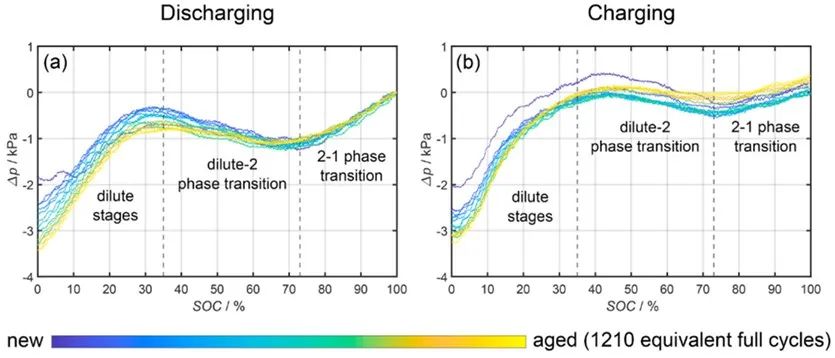

不同等效全循环圈数时的准OCV测试过程中,气压随SOC的变化如图5所示,均表现出与图4相同的趋势。

图 5 不同等效循环圈数气压随SOC实时演变规律

3.2 随温度演变规律

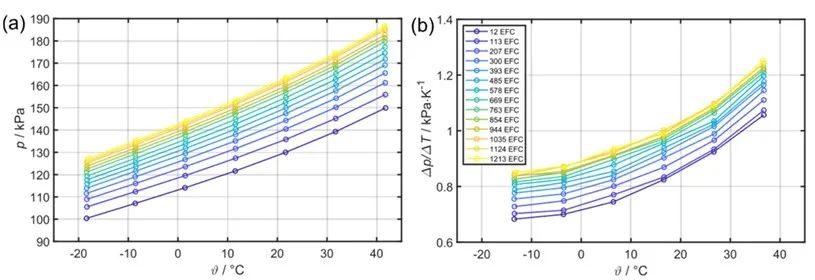

图 6为气压随温度的演变规律。从图 6(a)可以看出随着温度的增加,气压随之增加。根据理想气体状态方程,PV=nRT,理想气体情况下ΔP应正比于ΔT,但图 6(b) ΔP与ΔT呈现出非线性关系。这种非线性的一个原因可能是电解质蒸气压的非线性温度依赖性,其分压也对总气压有贡献。在所研究的温度范围内,纯DMC的蒸气压为几千帕,对总气压有很大影响。还可以看出,在整个温度范围内,ΔP随ΔT变化的斜率在老化过程中逐渐增加。这可能是因为电池中额外的气体量增加或者电极不可逆膨胀增加,这可能导致压力对温度变化的更加敏感。

图 6 气压随温度演变规律

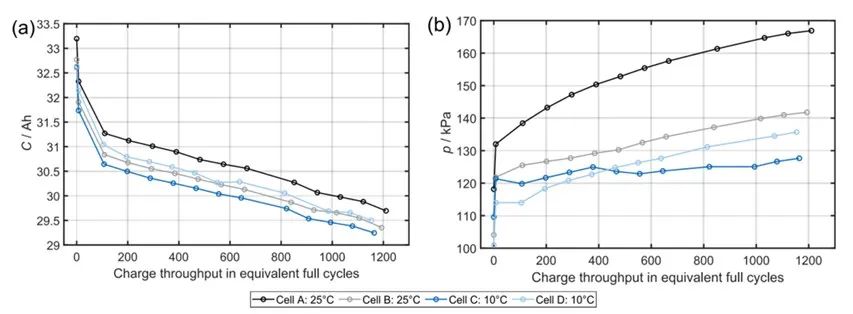

除了气体压力随SOC和温度的可逆变化外,循环老化过程中气体压力也不可逆地增加。图 7(a)和(b)分别为电池容量和气压随等效全循环圈数演变规律。容量在初始阶段呈现快速的下降,然后几乎呈现出线性的衰减。气压和容量变化规律相对应,气压在初始阶段先快速增加,然后在循环过程中呈现出上升的趋势。初始阶段的容量快速衰减和压力的快速增加是因为化成阶段气体的生成和SEI的形成。四颗电池呈现出不重叠的容量衰减曲线和气压变化曲线,可能是制造误差导致单体的一致性较差。

图 7 气压随等效全循环圈数演变规律

4总结

总之,电池内部气压在短时间尺度变化可以揭示正负极片的脱嵌锂反应,在长时间尺度能够反映电池内部产气和极片不可逆体积增长。气压信号在基于电池内部信号的先进状态估计方面表现出巨大的潜力。此外,电池内部气压监测还可以应用于失效模式分析、电解液泄露预警、热失控安全预警等,具有非常实用的价值。用于嵌入式传感的压敏薄膜类气压传感器具有体积小、成本低等优点,FBG压力传感器除监测气压外还具备温度、应变等多参量传感功能,这两种气压传感器均具备商业化应用条件。因此,综合来看嵌入式气压传感方法将来有望应用于大尺寸商业电池。

审核编辑:刘清

-

锂离子电池内部气压原位检测2023-05-10 3629

-

锂离子电池的充放电【精美图解】2012-09-04 7826

-

锂离子电池的类型2013-05-17 4967

-

锂离子电池集成保护电路的基本功能2013-05-24 3416

-

锂离子电池的性能2013-06-13 5484

-

锂离子电池的工作原理和使用注意事项2014-10-29 6318

-

锂离子电池和锂电池的区别2015-12-28 5684

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4768

-

锂离子电池充放电安全及电池检测设计2018-09-30 3208

-

锂离子电池组内短路保护解决方案2018-11-21 3598

-

锂离子电池简介2020-11-03 2731

-

基于锂离子电池的过充保护方案2020-11-04 2524

-

锂离子电池充电的问题2023-02-04 2726

-

基于DSP的锂离子电池内阻在线监测系统2011-08-26 934

-

锂离子电池在发生外短路的时候,电池内部发生了什么?2024-02-18 5579

全部0条评论

快来发表一下你的评论吧 !