【PCB设计】BGA封装焊盘走线设计

PCB设计

描述

BGA是一种芯片封装的类型,英文 (Ball Grid Array)的简称,封装引脚为球状栅格阵列在封装底部,引脚都成球状并排列成一个类似于格子的图案,由此命名为BGA。

主板控制芯片诸多采用此类封装技术,采用BGA技术封装的内存,可以使其在体积不变的情况下,容量提高2-3倍,BGA与TSOP相比,体积更小、散热和电性能更好。

BGA封装焊盘走线设计

1

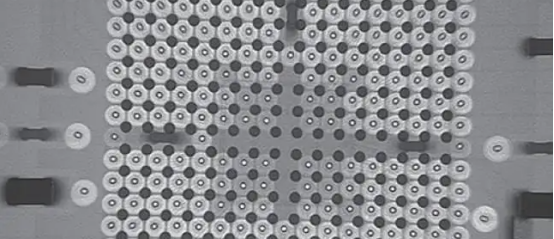

BGA焊盘间走线

设计时,当BGA焊盘间距小于10mil,两个BGA焊盘中间不可走线,因为走线的线宽间距都超出生产的工艺能力,除非减小BGA焊盘,在制作生产稿时保证其间距足够,但当焊盘被削成异形后,可能导致焊接位置不准确。

2

盘中孔树脂塞孔电镀填平

当BGA封装的焊盘间距小而无法出线时,需设计盘中孔,将孔打在焊盘上面,从内层走线或底层走线,这时的盘中孔需要树脂塞孔电镀填平,如果盘中孔不采取树脂塞孔工艺,焊接时会导致焊接不良,因为焊盘中间有孔焊接面积少,并且孔内还会漏锡。

3

BGA区域过孔塞孔

BGA焊盘区域的过孔一般都需要塞孔,而样板考虑到成本以及生产难易度,基本过孔都是盖油,塞孔方式选择的是油墨塞孔,塞孔的好处是防止孔内有异物或保护过孔的使用寿命,再者是在SMT贴片过回流焊时,过孔冒锡会造成另一面开短路。

4

盘中孔、HDI设计

引脚间距较小的BGA芯片,当超出工艺制成引脚焊盘无法出线时,建议直接设计盘中孔,例如手机板的BGA芯片比较小,且引脚多,引脚的间距小到无法从引脚中间走线,就只能采取HDI盲埋孔布线方式设计PCB,在BGA焊盘上面打盘中孔,内层打埋孔,在内层布线导通。

BGA焊接工艺

1

印刷锡高

焊膏印刷的目的,是将适量的锡膏均匀施加在PCB焊盘上,以保证贴片元器件与PCB相对应的焊盘再回流焊接时,达到良好的电气连接,并具有足够的机械强度,印刷锡膏需要制作钢网,锡膏通过各焊盘在钢网上对应的开孔,在刮刀的作用下,将锡均匀的涂覆在各焊盘上,以达到良好焊接的目前。

2

器件放置

器件放置就是贴片,用贴装机将片式元器件,准确的贴装到印好锡膏或贴片胶的PCB表面相应的位置,高速贴片机,适用于贴装小型大量的组件,如电容,电阻等,也可贴装一些IC组件;泛用贴片机,适用于贴装异性或精密度高的组件,如QFP,BGA,SOT,SOP,PLCC等。

3

回流焊接

回流焊是通过熔化电路板焊盘上的锡膏,实现表面组装元器件焊端与PCB焊盘之间的机械与电气连接,形成电气回路,回流焊作为SMT生产中的关键工序,合理的温度曲线设置是保证回流焊质量的关键,不恰当的温度曲线会使PCB板出现焊接不全、虚焊、元件翘立、焊锡球过多等焊接缺陷,影响产品质量。

4

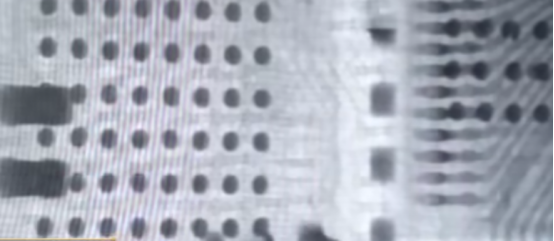

X-Ray检查

X-Ray几乎可以检查全部的工艺缺陷,通过其透视特点,检查焊点的形状,和电脑库里标准的形状比较,来判断焊点的质量,尤其对BGA、DCA元件的焊点检查,作用不可替代,无须测试模具,缺点是价格目前相当昂贵。

BGA焊接不良原因

1

BGA焊盘孔未处理

BGA焊接的焊盘上有孔,在焊接过程中焊球会与焊料一起丢失,由于PCB生产中缺乏电阻焊接工艺,焊锡和焊球会通过靠近焊板的孔而流失,从而导致焊球流失。

2

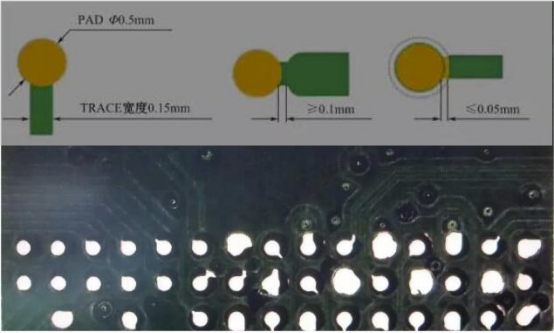

焊盘大小不一

BGA焊接的焊盘大小不一,会影响焊接的品质良率,BGA焊盘的出线,应不超过焊盘直径的50%,动力焊盘的出线,应不小于0.1mm,且可以加粗,为防止焊接盘变形,焊接阻挡窗不得大于0.05mm,铜面上的开窗,应与线路PAD一样大,否则BGA焊盘做出来大小不一。

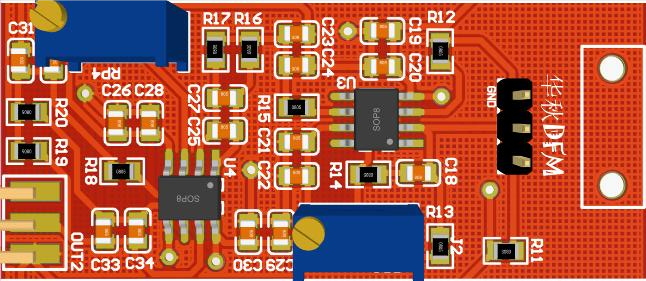

快速解决BGA焊接问题

因前期设计不当,而在生产中引发相关问题的情况屡见不鲜,那有什么办法可以一劳永逸,提前解决生产困扰呢?这里不得不提到一款可以完美避开生产风险的软件:华秋DFM。

1

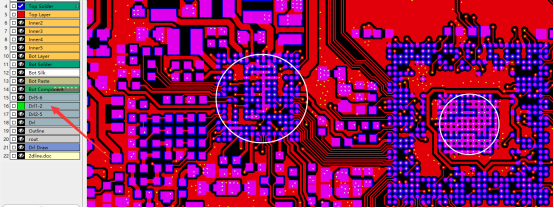

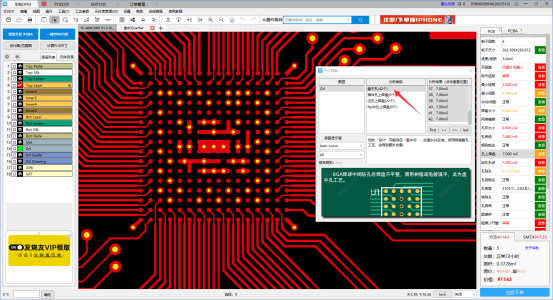

封装的盘中孔

使用华秋DFM一键分析功能,检测设计文件是否存在盘中孔,提示设计工程师存在盘中孔是否需要修改文件不做盘中孔设计,因为盘中孔制造成本非常高,如能把盘中孔改为普通孔,可减少产品的成本,同时也提醒制造板厂有设计盘中孔,需做树脂塞孔走盘中孔生产工艺。

2

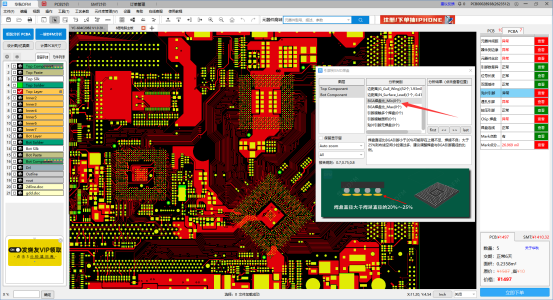

焊盘与引脚比

使用华秋DFM组装分析功能,检测设计文件的BGA焊盘与实际器件引脚的大小比例,焊盘直径比BGA引脚小于20%,可能存在焊接不良问题,大于25%则使布线空间变小,此时需设计工程师调整焊盘与BGA引脚直径的比例。

华秋DFM软件针对BGA焊盘等问题,具有详尽的可焊性解决方案,生产前帮助用户评审BGA设计文件的可焊性,避免在组装过程中出现BGA芯片的可焊性问题,并提示BGA芯片存在可焊性品质良率等。

目前华秋DFM软件推出了新版本,可实现制造与设计过程同步,模拟选定的PCB产品从设计、制造到组装的整个生产流程。

华秋DFM使BOM表整理、元器件匹配、裸板分析及组装分析四个模块相互联系,共同协作来完成一个完整的DFM分析!

编辑:黄飞

-

BGA焊盘设计与布线2025-03-13 1801

-

BGA焊盘设计有什么要求?PCB设计BGA焊盘设计的基本要求2024-03-03 2836

-

PCB设计中,BGA焊盘上可以打孔吗?2024-01-18 3428

-

什么是BGA扇出 典型BGA 封装的内部结构2023-07-18 5193

-

BGA封装焊盘走线设计2023-05-12 2036

-

【技术】BGA封装焊盘的走线设计2023-03-24 3575

-

【必看知识】PCB设计中焊盘的设计标准2023-01-30 6006

-

硅麦封装中圆环焊盘的网络怎么走线2022-01-19 2326

-

BGA器件如何走线?2021-02-26 3115

-

PCB层数和过孔之间走线布线2020-07-06 6172

-

BGA焊盘设计的一般规则与注意事项2020-03-26 13280

-

在PCB设计中高效地使用BGA信号布线技术2018-01-24 4163

-

BGA封装走线教程--基础篇2016-07-20 1342

-

BGA焊盘设计的工艺性要求2015-11-20 992

全部0条评论

快来发表一下你的评论吧 !