旋转导向工具双轴综合标定系统设计

测试测量实验

描述

旋转导向钻井系统(Rotary Steerable Drilling)是目前世界最先进、高效的石油定向钻井工具,能够在钻具旋转模式下实现三维复杂井眼轨迹的钻进作业和控制;能够实时接受地面控制指令,重新规划和变更井眼轨迹,通过与随钻测井系统(MWD/LWD)挂接、配合,能够进一步实现精确的地质导向功能。

COTAS(Cybernetic Oil-well Tracking Alignment System)系统是中海油田服务股份有限公司历时4年自主研发的RSD系统,以可靠的电机泵结构和精准的导向力矢量控制技术为特征,具备优异的地层造斜能力、轨迹控制精度和完井井身质量,能够实现井斜、方位的全自动闭环锁定控制,并可通过统一的系统总线接口与SPOTE随钻测井系统无缝衔接。

COTAS系统工作原理为推向式旋转导向工具,具备工具高边角测量和导向力矢量自动控制功能。为了能在实验室测试和验证功能性能,须对相关试验方法进行专门研究,并设计实现专用测试设备。双轴综合标定系统,能够为标定、测试近钻头惯性测量模块提供井斜角和工具高边角基准;同时,能够利用三相测力仪精确测量工具所产生的导向力矢量。

系统工作原理

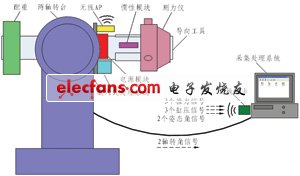

双轴综合标定系统的设计目的是解决COTAS工具测试中的两个问题。其一,如何在试验室模拟两个角度变化;其二,如何精确测量导向力矢量的幅值和角度变化。为此设计了如图1中的系统架构。整套系统包括两轴精密转台、三相测力仪、嵌入式处理系统和采集处理系统四大部分。

图1 双轴综合标定系统架构图

其中,两轴转台加持被测试导向工具模拟姿态(井斜角、工具高边角)的变化。三相测力仪测量工具3个推靠臂输出推力,输出给采集处理系统。嵌入式采集系统完成对测量信号的AD采集,将数字测量信号以无线方式发送至测试软件。工作站中的测试软件系统根据测量分力数据,自动计算合力矢量的幅值、相角;同时,读取两轴转台的感应同步器角度测量数值,作为工具姿态角基准。

两轴精密转台

系统中的双轴精密转台性能指标如表1所列。

由于导向工具不仅重量大,而且长度达2m。如果装夹在两轴转台台面上,倾斜轴力矩太大,所以须自行设计。在总体方案上,转台轴采用中空形式,将导向工具穿入后在转台前后两端固定,降低了台体的高度,并且易于实施静平衡,使倾斜轴力矩大大减小。

图2 双轴精密转台外观装配图

三相测力仪

三相测力仪技术指标如表2所列。

为增加测力仪在导向工具上的调整移动距离,并进一步增强其刚度而设计了图3中的圆锥形测力仪结构。

其中测力传感器采用中国航天空气动力技术研究院应变式测力传感器,测量精度为±0.05%FS。

图3 三相测力仪结构图

信号采集系统

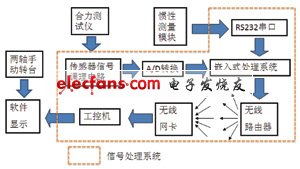

采集处理系统由测力传感器的滤波放大模块、A/D转换模块、嵌入式处理系统、电源模块、无线路由器和无线USB网卡以及工控机组成。性能指标如表3,图4为数据采集处理流程图。

图4 数据采集处理流程图

系统需采集两个转角、3个分力、3个液压缸压力、两个姿态角的测量输出值,处理计算合力矢量的大小和角度,并实时显示和储存,其中:

1) 两个转角 转台2轴的转角,为圆形感应同步器,其输出信号由RS232串口传输至工控机。

2) 3个分力和3个缸压 推力传感器和缸压传感器输出模拟测量信号进行滤波放大处理,调理模拟信号再输入NI-9205模块进行A/D转换,转换后的数字信号输入cRIO嵌入式处理系统。

3) 两个姿态角 惯性测量模块的输出经RS232串口也进入cRIO嵌入式处理系统。

嵌入式处理系统与工控机间采用802.11g无线通信协议传输采集数据。工控机完成处理计算,实时显示全部信息并进行储存。

图5 基于cRIO的嵌入式处理系统

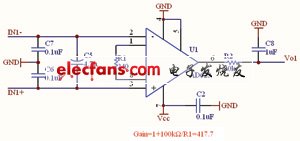

传感器滤波放大模块对输入信号差动放大,转换为单边信号,再滤波去除高频噪声。其放大倍数设计后为417.7倍。图6为其电路原理图和完成图。

图6 测力传感器输出滤波放大模块

系统软件要求能够精确测量、检验和校正整个导向力控制机构和控制算法,图7为软件显示与操作界面。实现的具体功能包括:

1) 导向力控制算法验证;

2) 近钻头惯性测量模块显示、校正、标定;

3) 转台参数测量、显示、对比;

4) 标定参数、实时控制参数、工程测量参数记录;

5) 导向工具姿态数据以3D钻头姿态显示。

图7 测试系统软件界面

系统应用与结论

应用双轴综合标定测试系统,在COTAS系统验证过程中进行了大量测试试验,试验获得:

1) COTAS工具液压缸压强/液压力间拟合关系式;

2) 惯性测量模块安装误差角标定修正参数矩阵;

3) 导向力矢量幅值、相位控制精度测试结论;

4) 高边角自动补偿功能验证与效果测试结论。

综上试验中使用效果表明,该系统集两轴精密转台和测力仪于一体,能够精确地夹持旋转导向工具模拟井斜和高边角变化,并实时测量导向力矢量。可以实现对导向力控制机构和闭环反馈算法的测试和检验,也可用于对近钻头惯性测量模块的标定。

系统为COTAS系统的研制工作提供了不可或缺的技术基础和测试手段。此外,在未来的产业化过程中,仍将继续提供必须的标定和检验功能服务。

-

什么是电机标定?电机标定的工作原理2023-08-04 7688

-

车载SINS/GPS组合导航系统的在线标定算法2010-04-24 2939

-

标定旋转中心点2021-11-09 12119

-

基于双口RAM的标定系统的实现2009-12-18 764

-

旋转导向钻井系统Fuzzy_PID控制算法_陈苏2017-01-12 662

-

应用于钻井工具的黑匣子改进方案2017-11-13 799

-

基于旋转轴标定的动态外参数获取方法2017-11-25 1068

-

采用2FSK技术和IIR滤波器实现闭环旋转导向声波短传系统的设计2020-05-13 2904

-

新能源汽车ECU标定工具-ATI VISION标定系统2020-04-29 2752

-

新能源汽车ATI VISION标定工具2020-03-14 1680

-

基于模糊控制器的设计及稳定平台前馈模糊控制系统的仿真研究2020-05-08 2037

-

剖析Halcon 9点标定旋转中心标定与使用2021-05-08 45115

-

旋转导向系统及关键技术研究综述2021-05-10 1041

-

达坦能源一体化地质导向产品体系解析2025-07-14 1033

-

旋转导向系统的定海神针:抗冲击高温石英加速度计如何重塑钻井精度2025-12-18 186

全部0条评论

快来发表一下你的评论吧 !