功能陶瓷成型工艺简述

电子说

描述

1、简介

随着功能陶瓷材料应用的发展,其成型工艺也在不断发展与完善。

除了传统的干压成型、注浆成型,目前的功能陶瓷制备还多采用了注塑成型、挤压成型、等静压成型、流延成型等多种成型工艺及方法。

2、区分关键

原材料及其制备方法是影响与区分各种成型工艺的关键因素。

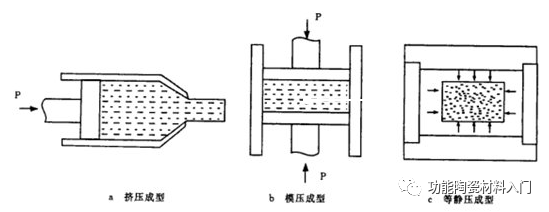

干压成型、等静压成型主要依赖于粉体颗粒间的相互流动。

注浆成型、流延成型主要依赖于液体颗粒间稳定悬浮状态及相互流动性。

注塑成型、挤压成型主要依赖于颗粒间液体的毛细作用。

3、分析对比

不同的成型方向都有着其优势与局限性,在功能陶瓷材料的成型工艺中,主要采用的成型工艺为:干压成型、流延成型、注塑成型与等静压成型。

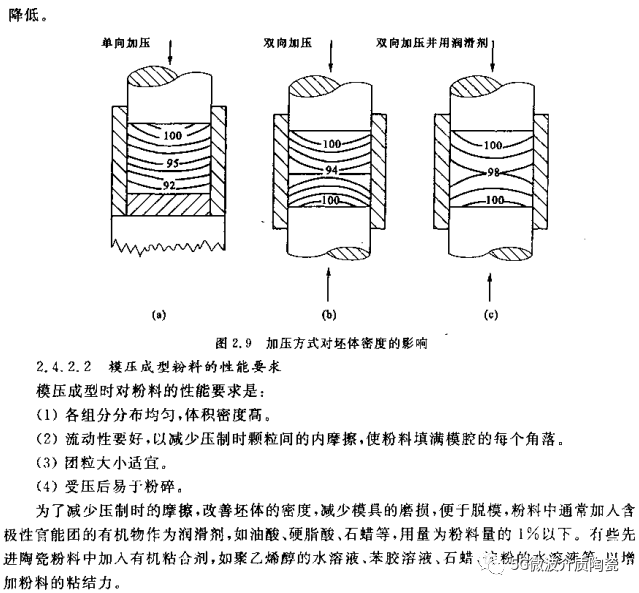

3.1 干压成型

主要优点:

a.生产效率高

b.可重复性好

c.生产周期短

d.操作简单方便

e.生产的制品密度大

f.适合批量工业化生产等

主要缺点:

a.对成型产品的形状有较大限制

b.模具造价高

c.成型坯体强度低

d.复杂坯体内部致密性不一致

e.组织结构的均匀性相对较差等

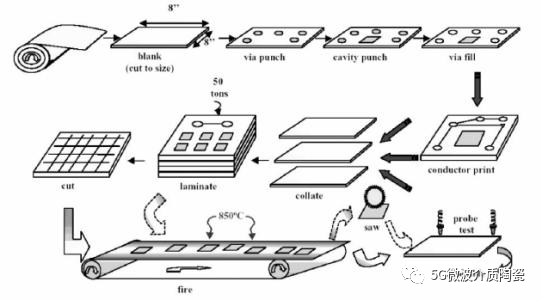

3.2 流延成型

主要优点:

a.设备简单

b.自动化水平高

c.生产效率高

d.工艺稳定

e.成型坯体性能的重复性和尺寸的一致性较高

f.坯体性能均一

g.坯体尺寸缺陷较小等

主要缺点:

a.生产成本高

b.密度较低

c.成品有机物含量较高

d.排胶过程易开裂等

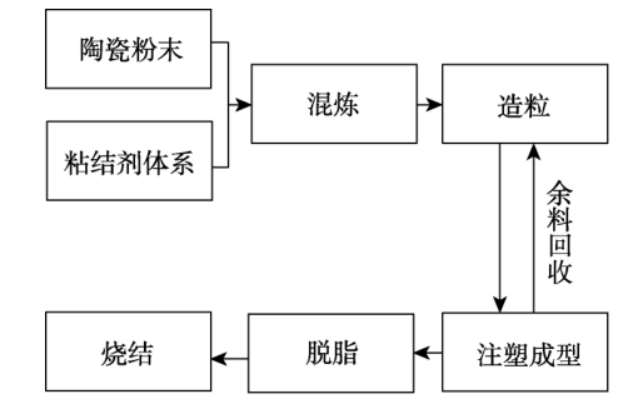

3.3 注塑成型

主要优点:

a.复杂形状制品生产效率及精度高

b.致密度较高

c.原材料选择范围大

d.利用率高

e.生产成本低

f.适合批量化生产等

主要缺点:

a.设备成本高

b.容易出现裂纹、变形等缺陷

c.浆料性能要求高等

3.4 等静压成型

主要优点:

a.组织结构均匀

b.密度高

c.烧结收缩率小

d.可成型形状复杂、细长、大尺寸和精密尺寸制品

e.模具成本低等

主要缺点:

a.工艺效率较低

b.设备成本高

c.操作较复杂等

审核编辑:汤梓红

-

一体成型电感的制作工序简述2025-12-11 770

-

《塑料成型工艺及模具设计》课程设计2009-09-25 2994

-

简述进局光缆成端安装工艺及要求?2011-10-16 4471

-

板上芯片封装的焊接方法及工艺流程简述2012-08-20 2735

-

一体成型电感工艺?2015-01-17 3324

-

PCB制造工艺简述2009-05-16 790

-

压电陶瓷及其应用2009-06-29 1823

-

客车蒙皮的成型及安装工艺2009-07-27 557

-

PCB 制造工艺简述2016-06-15 893

-

如何使用注射成型的Al2O3陶瓷实现3D打印技术的工艺研究2020-07-13 1381

-

陶瓷注塑成型的工艺流程2020-12-14 15304

-

制备陶瓷基片的主要成型方法2022-06-01 3959

-

半导体用陶瓷绝缘基板成型方法研究2023-02-08 3515

-

PCB 制造工艺简述.zip2022-12-30 417

-

fdm成型工艺的优缺点2024-06-11 7975

全部0条评论

快来发表一下你的评论吧 !