双级桥等高齿齿轮降低噪声解决方案

电子说

描述

针对某型双级桥等高齿齿轮噪声高的问题,利用KIMOS 软件从齿形设计层面对该产品进行了优化,减小了该产品的失配量,降低了产品设计的传动误差,同时通过产品的多轮热试,根据热试结果反调热前切齿的理论模型,消除了热处理变形的影响,稳定了产品的加工制造工艺,为降低噪声提供了解决方案。

随着现代载货汽车技术的发展,对载货汽车齿轮传动性能的要求越来越高。在高速重载的条件下,既要保证齿轮传动的稳定性和可靠性,又要尽可能地控制其振动和噪声。2018年,某车桥厂就提出了齿轮的品质提升目标:2020年底,车桥齿轮类产品全部达到A 级标准,等高齿齿轮齿轮噪声≤78 dB。这对从事齿轮技术工作的人来说,既是挑战也是机遇。

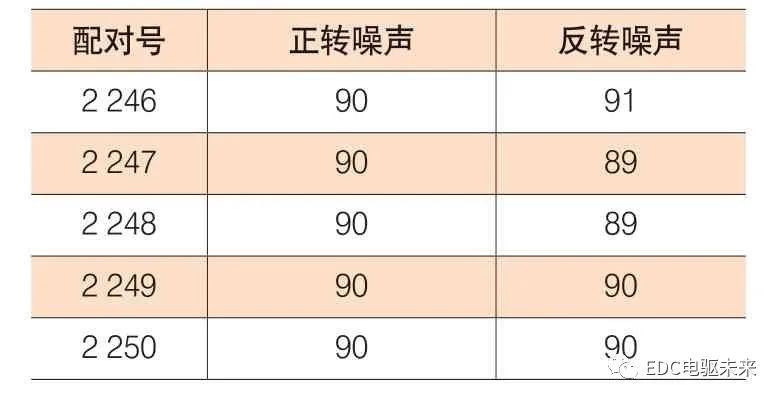

以某型双级桥等高齿齿轮为例,笔者在现场收集了5 套产品的噪声数据和传动误差的检测记录,见表1 与表2。从表中我们可以看出未进行优化前,正车面平均噪声为90 dB,倒车面平均噪声为89.8 dB。该噪声是在空载时,小轮转速1 300 r/min(车速约50 km/h)的条件下,在配对机上测得。与车桥厂的噪声测试条件不同:将装配到整桥上后,在桥壳内加入齿轮油,小轮转速1 300 r/min(车速约50 km/h)的条件下在桥包外进行噪声测量。车桥厂测量的结果一般会比表1 中的结果低2 ~3 dB。为方便对比,本文均采用第一种方法进行噪声测量。

表1 某型双级桥等高齿齿轮噪声记录 (单位:dB)

表2 某型双级桥等高齿齿轮传动误差记录 (单位:dB)

优化设计思路

圆柱齿轮可以通过热后的磨齿修形来降低齿轮啮入和啮出产生的振动和噪声,而齿轮因为采用连续分度方法(Face Hobbing)进行加工,无法磨齿,其热后的精加工工艺只能通过研齿来降低啮合噪声。因此,针对等高齿齿轮的修形只能在热前切齿的过程中进行,利用KIMOS 软件可以很方便地修改等高齿齿轮的齿面理论模型,配合克林贝格P65 齿轮检测中心在切齿过程中实现闭环控制,得到完全符合设计要求的半成品齿坯。

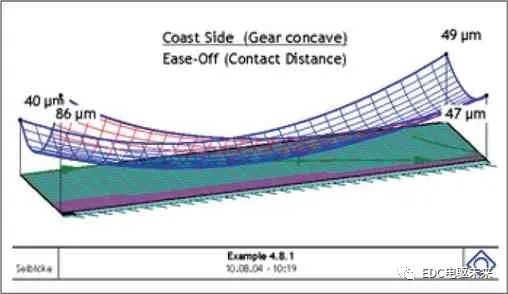

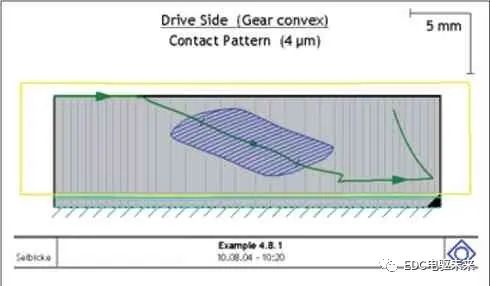

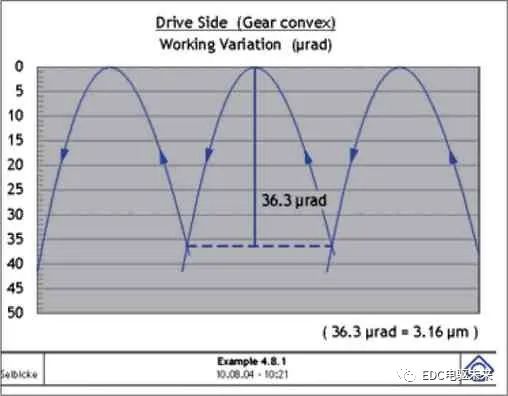

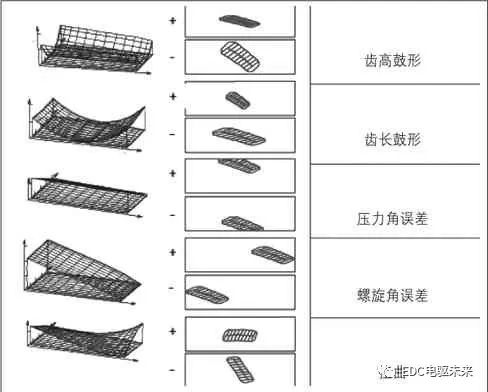

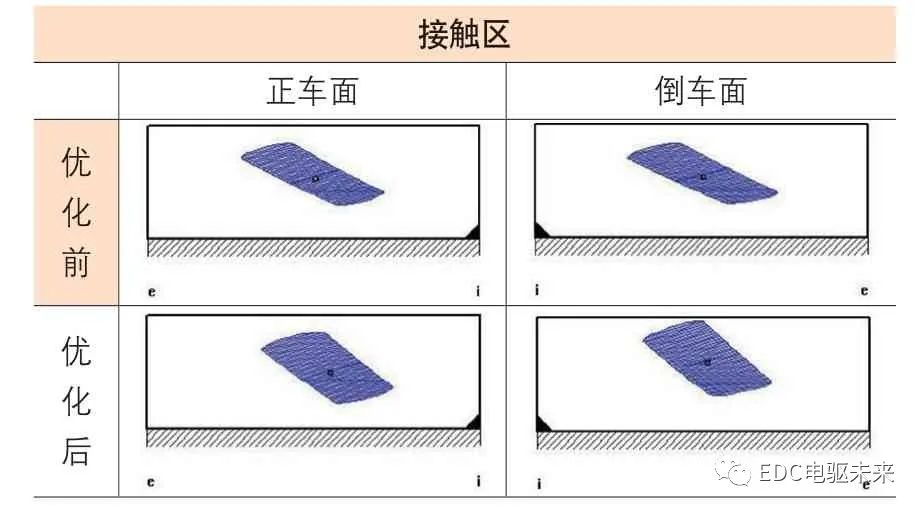

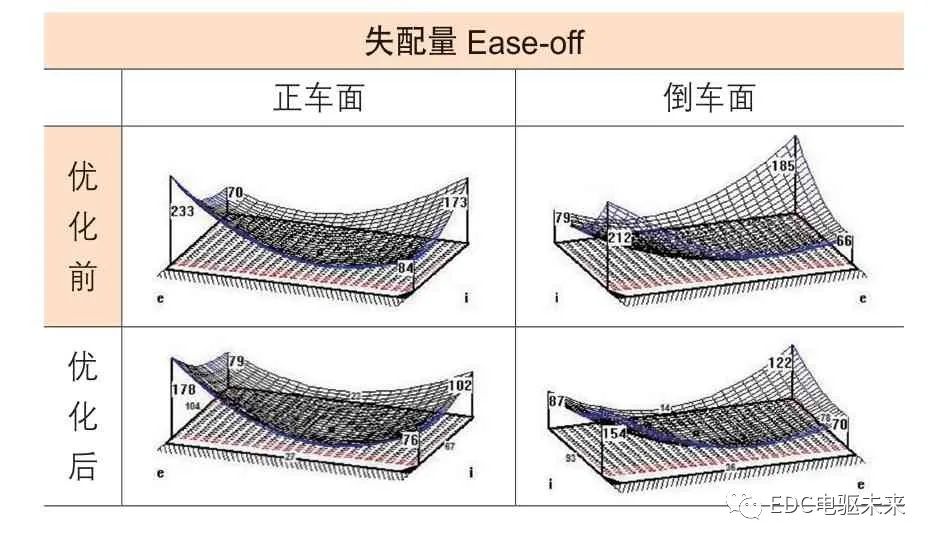

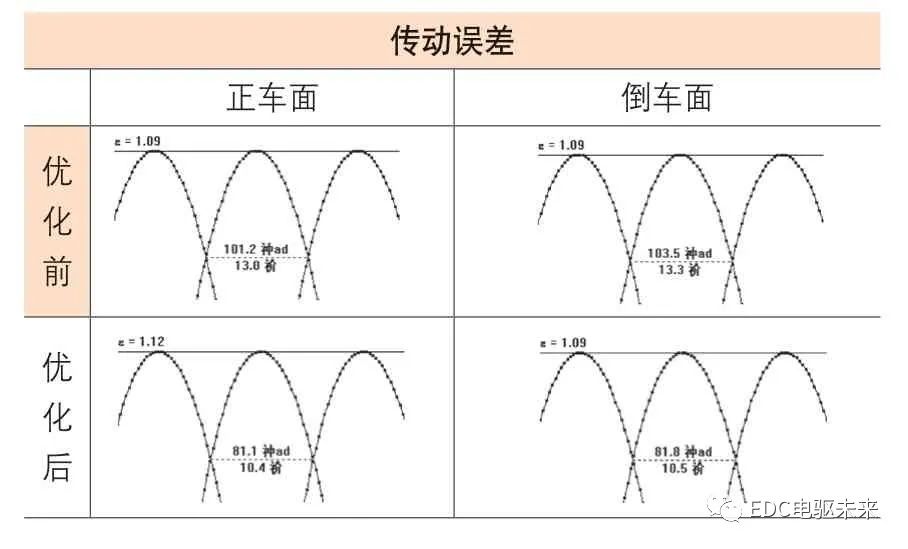

因为该产品已大批量制造,齿坯还有大量库存,因此在不改变齿坯形状和加工刀具的情况下降低噪声是最优的解决方案。在KIMOS 软件中齿形优化设计分为三个部分:第一部分是失配量优化(在KIMOS 软件中叫Easeoff),如图1 所示;第二部分是接触区优化,如图2 所示;第三部分是传动误差优化,如图3 所示。这三个部分是相互联动的,它们的变化可以通过5 个参数的调整来实现,这5个参数分别是螺旋角误差dβ,压力角误差dα,齿长方向的鼓形量Lβ,齿高方向的鼓形量Hβ,齿长方向的对角变形dv,如图4所示。

图1 失配量Ease-off

图2 接触区

图3 传动误差

图4 齿形优化的5 个参数

其中在降噪优化设计过程中需要重点关注的是齿形的失配量和传动误差。

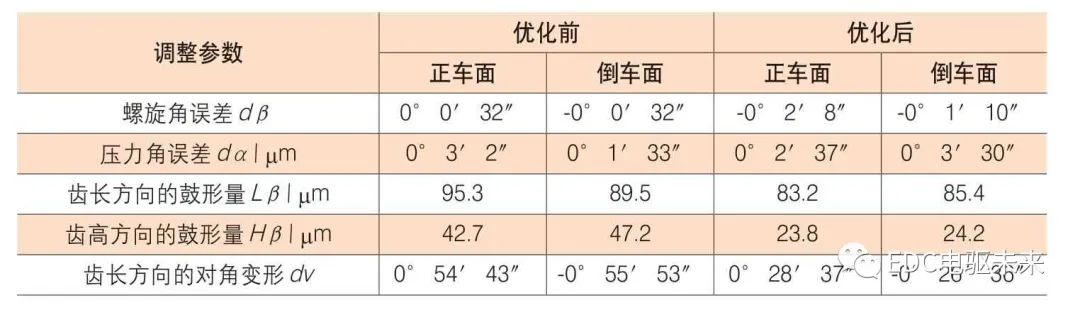

单齿面传动误差被定义为所测量的转动角度与理论计算的转动角度之间的差值,而理论计算的转动角度为主动轮所转过的角度与传动比的倒数的乘积,如式1 所示。

如果一对齿廓完全共轭,则当它们在啮合时,被动轮所转过的角度将与理论计算应转过的角度完全一致,即传动误差为零。如果一对齿轮副存在长度和齿高方向的鼓形,实际啮合过程中,就会存在周期性传动误差,即产生周期性的振动和噪声,传动误差可以采用傅里叶级数进行分析,其原理如图5 所示。

从图5 中我们可以看出,傅里叶分析频谱信号随阶数增加衰减趋势减弱,实际测量中一般只关注一阶和二阶传动误差。要达到降低齿轮啮合噪声的目的,只要降低齿长和齿高方向的鼓形即减小失配量就可以降低传动误差。

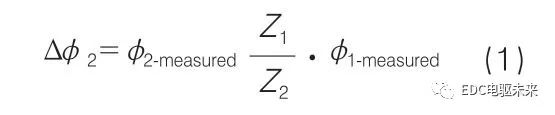

表3 齿面优化前、后调整参数对比

图5 传动误差分析的原理图

齿面优化设计

根据以上优化思路,笔者对该产品齿面进行了优化设计。优化前、后的齿面调整参数,如表3 所示。我们可以看出,螺旋角误差dβ 和压力角误差dα 略微做了调整,主要影响接触区的在齿长方向和齿高方向的位置,而齿长方向的鼓形量Lβ 和齿高方向的鼓形量Hβ 都明显有了改善。

螺旋角和压力角及对角变形的变化对齿轮接触区的影响。从表4 中可以看到,产品正车面螺旋角减小2ˊ40″,接触区在齿长方向往小端移动,压力角变小25″,接触区在齿高方向往齿根移动,齿长方向的对角变形减小26′6″,即接触区的内对角减小;产品倒车面螺旋角减小38″,接触区在齿长9 方向往大端移动,压力角增大1′57″,接触区在齿高方向往齿顶移动;齿长方向的对角变形增大26′17″,接触区的内对角减小。

由表5 和表6 可知,鼓形量的改变对齿轮的失配量及传动误差的影响。从表4 和表5 中可以看到产品正车面小端齿顶的最大失配量从173 μm 降到了102 μm,大端齿根的最大失配量从233 μm 降到了178 μm,相应的传动误差也从101.2 μrad 降到了81.1 μrad。而倒车面大端齿顶的最大失配量从185 μm 降到了122 μm,小端齿根的最大失配量从212 μm 降到了154 μm,相应的传动误差也从103.5 μrad 降到了81.8 μrad。

表4 优化前、后接触区对比

表5 优化前、后失配量对比

因此,经过齿面优化设计之后,理论上产品的啮合噪声得到了显著降低。

实践验证

等高齿齿轮产品从锻坯开始到成品入库总共分为10 个工序。在整个工艺流程中,我们需要重点关注的是切齿—热试反调—一批切的过程,其中反调是根据产品热处理试验后P65 的检测结果来调整理论齿面模型以消除热处理变形的影响。

表6 优化前、后传动误差

热前切齿要求实际齿面坐标与理论齿面尽可能达成一致,通过P65 检测可以很精确地测量出每个齿面的误差情况,从而为接触区设计和修正提供依据。切齿完成后进行热处理试验,试验的目的在于找出齿面热处理变形的规律,然后通过反调理论齿面模型以预补偿热处理变形,从而消除热处理变形对设计产生的干扰。批切即按照反调之后的理论齿面模型进行切齿。这样批切的产品经热处理之后,其齿面基本能够与我们初始优化设计时的齿面保持一致,因此,我们可以认为批切的产品是满足优化设计要求的。

在实际的制造过程中,传动误差是不能在热处理前进行检测的,因为热前的齿轮硬度只有170 HB 左右,齿面在啮合过程中很容易产生划伤,因此传动误差的检测安排在配对完成后进行。由于传动误差、失配与接触区位置大小是相互关联的,因此在产品试制时我们只需要控制热前及热后接触区来间接控制产品的啮合噪声。

研齿配对过程中检测的产品噪声记录见表7,表8 为研齿后600HTT 检测机检测的传动误差记录。从表8 的噪声检测结果与表1 的对比中我们可以发现,正转噪声经过优化后平均噪声为81.86 dB,平均反转噪声为83.10 dB,两个面的噪声降低了7 ~8 dB。从表9 和表2 的对比中可以看到,产品凸面和凹面对应的一阶传动误差也有了大幅度降低。

表7 优化后试制产品的噪声记录(单位:dB)

表8 研齿后传动误差检测记录(单位:dB)

结束语

通过KIMOS 软件对产品的失配和传动误差进行了优化,并通过产品的试制验证该优化方案可以大幅降低等高齿螺旋锥齿轮的啮合噪声,为我公司等高齿螺旋锥齿轮质量提升给出了解决方案。从结果对比中我们可以看出,产品还有继续优化提升的空间,但是失配和传动误差过小,将导致产品的接触区对安装位置过于敏感,降低产品的一次配对合格率,导致成本升高。因此,质量和成本的平衡点需要设计者自己寻找。

-

模拟电源设计的LDO低噪声电源解决方案2021-01-08 5816

-

如何用matlab计算弧齿锥齿轮的理论齿面点坐标,求程序2012-12-10 5130

-

斜齿轮传动是怎么转动的,斜齿轮传动的原理2016-10-26 21252

-

低噪声解决方案助力设计安静且紧凑的工业用电源2018-09-07 2634

-

齿轮传动噪声形成的主要因素及对策2018-10-15 2129

-

齿轮伺服电机是旋转运动控制技术的最佳选择吗?还是有更好的解决方案吗?2023-03-09 1163

-

如何确定圆柱齿轮加工的齿厚2011-06-13 6154

-

直齿圆锥齿轮与弧齿圆锥齿轮轮齿应力比较2018-03-01 1095

-

顺力电机介绍齿轮减速机软齿和硬齿面的区别2019-03-07 1900

-

减速电机齿轮磨齿加工方法2021-10-21 1912

-

新能源圆柱齿轮齿廓齿向倾斜误差计算2023-11-10 7623

-

齿轮模数和齿数的关系2024-01-19 13320

-

压制齿轮与滚齿、插齿工艺的区别与特点2024-03-19 1796

-

1.5 至 3.8 GHz 双级、高增益、低噪声放大器 skyworksinc2025-08-19 73

全部0条评论

快来发表一下你的评论吧 !