微波组件细间距金丝键合工艺的可靠性分析

电子说

描述

井津域 刘德喜 史磊 景翠 尹蒙蒙

(北京遥测技术研究所)

摘要:

细间距小尺寸的焊盘键合工艺是微波组件自动键合工艺面临的关键技术瓶颈。针对具体产品,分析了细间距小尺寸焊盘的球焊键合的工艺控制要点,提出了改进劈刀结构、改进焊线模式、优化工艺参数等方面的工艺优化手段,采用该优化方法后,焊接的可靠性和稳定性得到了很大的提高,达到了提升自动球焊键合质量和提高金丝键合工艺精度的目的。

0 引言

金丝键合是实现微波多芯片组件电气互联的关键技术,自动金丝键合具有速度快、一致性好、电气性能稳定等优点,在微波毫米波领域有着广泛应用。然而,随着电子封装产能和生产精度的提升,产品设计精度已经逼近自动化设备的工艺极限,这对金丝键合提出了更高的工艺要求。其中,细间距小尺寸焊盘的键合是金丝键合需要突破的重要工艺难题 [1] 。

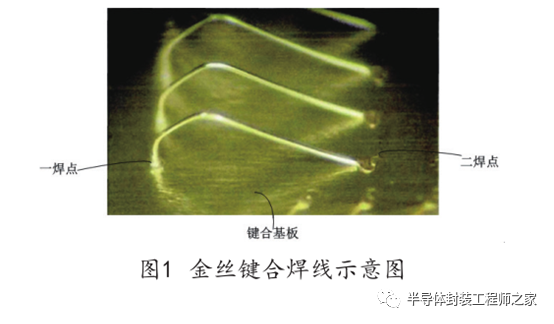

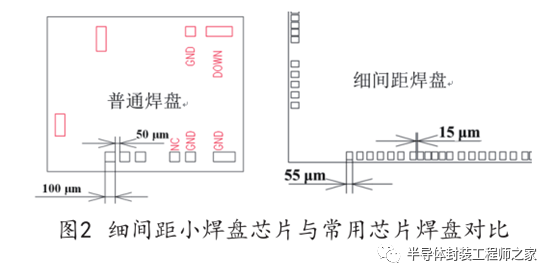

目前有90%左右的电子器件采用球焊键合工艺(如图1所示),球焊工艺是针对直流、数字电路键合的首选工艺 [2-3] 。通常情况下,微波电路键合采用的金丝直径为25 μm,而球焊键合点尺寸可达到65~80 μm [4] ,基于此,芯片焊盘的设计尺寸一般为100 μm以上,以满足键合点完全落在焊盘内的要求,如图2所示。然而,随着芯片设计不断朝着小型化、高密度方向发展,芯片焊盘尺寸越来越小,互联密度越来越高。在某产品的生产过程中使用的FPGA(Field-programmable Gate Array,现场可编程门阵列)芯片,其金丝键合的焊盘尺寸为55 μm,焊盘间距为15 μm,在这种情况下,焊盘尺寸和焊盘间距远小于普通芯片的尺寸,极易导致焊点超出键合焊盘而造成短路。

本文结合具体产品,分析细间距小尺寸焊盘的球焊键合的难点,改进劈刀结构、优化工艺参数、改进焊线模式,实现细间距小尺寸焊盘的自动球焊键合,以满足产品设计要求。

1 细间距小尺寸焊盘的金丝键合工艺概述

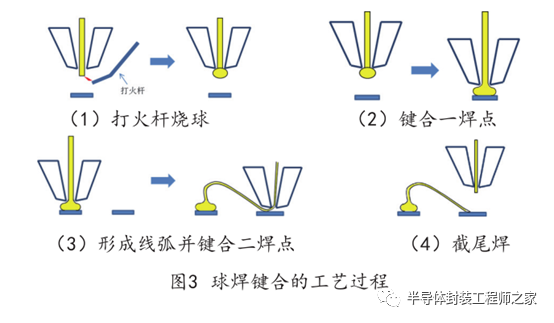

金丝键合的目的是实现芯片的输入/输出端与外界电路或元器件的互联,球焊键合采用热压和超声方式,将提前烧制的空气自由球焊接到芯片焊盘或基板焊盘上,再通过劈刀的空间运动形成稳定形状的线弧,最后将金丝焊接到二焊点,完成一根金丝的键合过程。球焊键合的工艺过程如图3所示。

通常情况下,球焊键合的工艺过程可以分为四个步骤:

1)劈刀下方的打火杆产生瞬时电压,通过尖端放电将金丝的线尾部分烧成规则的空气自由球(Free Air Ball,FAB)。

2)劈刀下移接触到一焊点焊盘,同时给劈刀施加压力和超声能量,在压力和超声的作用下,FAB与焊盘表面金属层相互摩擦,破坏掉金属表面的污染及氧化层,形成原子级别的紧密连接,从而完成一焊点的键合。

3)劈刀在键合头的带动下,按照规划的轨迹进行运动,在空间中将金丝弯折成一定的角度和形状,形成线弧,随后拉伸到第二焊点位置,在超声和压力的作用下形成二焊点。

4)形成二焊点后,劈刀在二焊点处进行截尾焊,将金丝截断。随后劈刀抬起,线夹闭合,准备第二次烧球。此时,整个引线线弧和键合点全部完成。

以上四个步骤均可通过设备参数及工艺参数进行调控,如超声能量、键合压力等,各参数相互关联,共同决定了最终的键合结果。

在“打火杆烧球”阶段,金丝根部由于受到尖端放电而产生局部高温,金丝的尖端变为熔融状态,在重力和表面张力的共同作用下,形成空气自由球。空气自由球通常为标准的圆球形。而在“键合—焊点”阶段,空气自由球由于在劈刀的作用下被压扁,尺寸会再次变大,一焊点的尺寸约为金丝直径的2.5~3.0倍,对于25 μm金丝而言,焊点尺寸约为70~80 μm,为保证键合的可靠性和稳定性,焊盘尺寸的设计通常大于100 μm。而随着芯片功能及运算能力的集成,焊盘的设计尺寸逐渐减小,本文涉及的芯片焊盘的尺寸仅为55 μm,而相邻焊盘的间距仅为15 μm,如图2所示。当芯片焊盘尺寸和焊盘间距减小时,金丝球焊键合可能会产生以下键合缺陷:

1)由于芯片焊盘尺寸只有55 μm,若采用25 μm金丝,则要求FAB尺寸不能超过55 μm,否则焊点会超出芯片焊盘,造成短路。

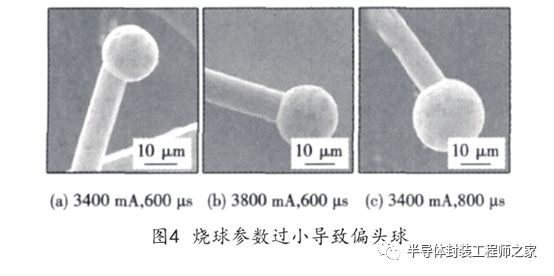

FAB尺寸是由打火电流、打火电压、打火时间等工艺参数决定的,当打火参数过小时,金丝获得的热量偏低,融化量较少,液态球的重力作用不明显,形成的金球多呈偏置状态,导致焊点位置偏移,增加了短路风险。由于烧球参数过小导致的偏头球,如图4所示 [5] 。

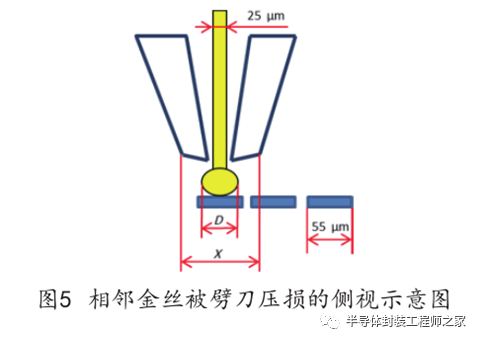

2)劈刀本身具有一定的宽度,普通劈刀底部宽度 T =120 μm,假设焊球高度为0,焊盘尺寸为 X =55 μm,则相邻焊盘应设计最小间距为( T -X )/2=32.5 μm,以保证劈刀不会压到相邻焊盘上的焊点。然而对于本文涉及芯片,相邻焊盘的距离为15 μm,过小的焊盘间距会导致键合过程中劈刀压到已经键合的金丝,从而使金丝受损(如图5所示)。

本文针对细间距小尺寸焊盘金丝键合,通过优化关键设备参数和工艺参数,完成了对细间距小尺寸焊盘金丝键合的高精度、高可靠性自动球焊键合试验。试验采用自动球焊键合机,试验金丝纯度高于99.99%。

2 金丝及劈刀优化

2.1 金丝直径的选择

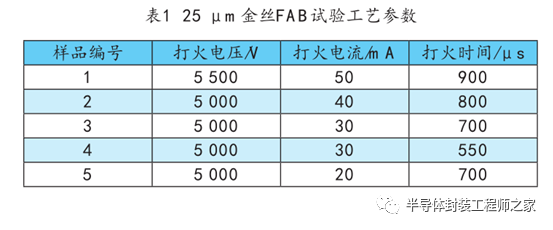

由前文可知,金丝的直径直接决定了FAB的尺寸范围,试验首先选择25 μm金丝进行烧球工艺参数优化,工艺参数选择见表1。

图6表示了直径25 μm的金丝进行烧球参数调节工艺试验的结果,可以看出,FAB球的直径随着打火电流和打火时间的减小而减小。当打火电流大于30 mA,且打火时间大于700 μs时,FAB球型较为规整,但FAB尺寸均大于55 μm。当打火电流小于30 mA,或打火时间小于700 μs时,FAB尺寸虽然会继续减小,但此时FAB与金丝不同轴,FAB球型不完整、不规则,出现偏头球的概率增大。由此可以得出,对于25 μm金丝,仅通过调节烧球参数,无法获得细间距键合要求的FAB焊球结果。

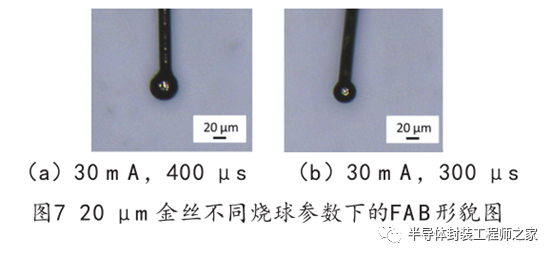

因此,试验过程中将金丝直径改为20 μm,保持打火电压为5 000 V,重新调节打火电流和时间,获得的试验结果如图7所示。试验结果表明,针对20 μm金丝,当打火电流范围30~40 mA,且打火时间范围在300~400 μs时,自动键合可以获得工艺稳定且球型完整的FAB,同时可以将FAB球的尺寸控制在55 μm以内。

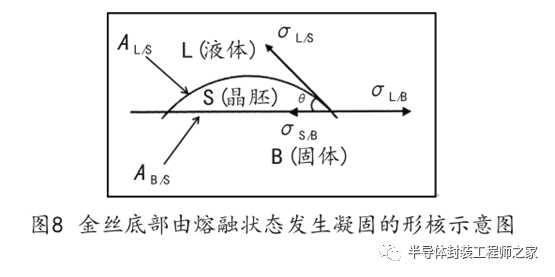

分析金丝打火并形成FAB的过程,首先是打火杆在高压下对金丝根部产生尖端放电,金原子吸收大量的热产生熔化,在重力和表面张力的作用下,熔化部分成球状。这个阶段由于金丝吸收的热量全部来自尖端放电的能量,因此增大打火电流或电压、延长打火时间,均会增加金丝吸收的热量,使得凝固后FAB球的直径增加。

在金球凝固过程中,由于存在液-固界面,根据金属凝固理论,液体通常会将杂质表面、液-固界面处,以及未熔化的晶体表面作为形核点,发生非均匀形核,形核如图8所示。

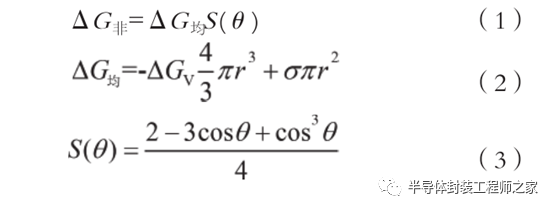

非均匀形核的体系自由能为:

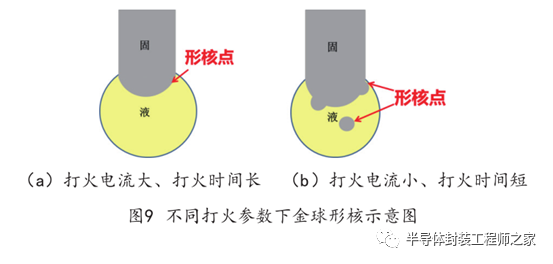

式中:Δ G 非 表示非均匀形核的体系自由能;Δ G 均 表示均匀形核的体系自由能;Δ G V 表示自由能变化量; r 表示形核点半径;θ 表示形核点液固界面的浸润角;σ 表示表面张力; S ( θ )表示表面能。打火电流大、打火时间长的金球由于吸收热量较多,金球内部均为液态,不存在形核点,非均匀形核点仅存在于液-固界面处,因此凝固初期的温度梯度方向大致垂直于液-固界面。

当打火电流很小或打火时间很短时,金球内部可能存在未熔化的固态金,这使得金球内部存在多个形核点,导致晶粒生长不再以大致统一的方向进行(如图9所示)。同时固-液界面向金球内部延伸的面积较大,导致形核点半径增大,形核拥有更大的驱动力Δ G 非 。因此最终形成的FAB可能存在球型不完整、不规则等情况,出现偏头球的概率也会增大。

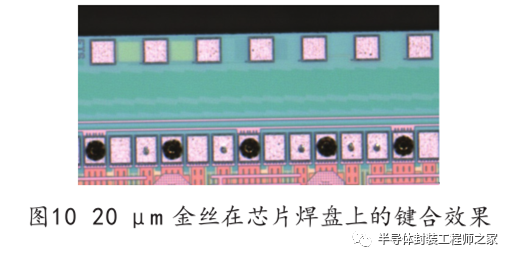

根据上述分析,确定了的FAB打火工艺参数:打火电流30 mA,打火电压5 000 V,打火时间400 μs。在小尺寸焊盘上的键合结果如图10所示,可以看出焊点完整、形状规则,且焊点尺寸小于55 μm,焊点一致性较好。

2.2 劈刀的选择

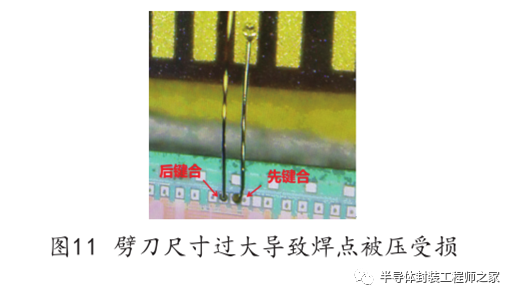

选择较细金丝可以较好地解决焊球尺寸超出焊盘的问题,然而在实验过程中,当键合相邻金丝时,后键合的金丝会对已键合的金丝产生干扰,如图11所示,先键合的焊点被压扁,导致焊线变弯。根据上文分析,发生问题的原因可能是劈刀尺寸过大。

劈刀是进行球焊键合的直接工具,在整个球焊键合中,负责带动FAB与芯片焊盘进行接触,对焊点进行热压超声,带动引线根据设计好的拐点形成线弧,形成二焊点并切断线尾。可见劈刀在球焊键合中的作用至关重要。

常用的球焊键合劈刀材质一般为氧化铝陶瓷、红宝石和钨钢,氧化铝陶瓷劈刀因其硬度高、易加工、成本低等特点,应用于大多数的球焊键合场景 [6] ,针对本次产品,选择氧化铝劈刀。

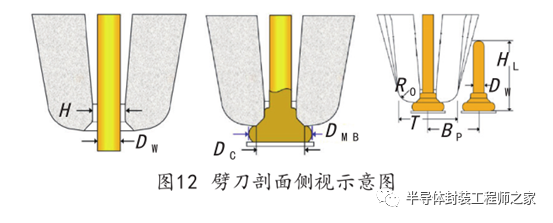

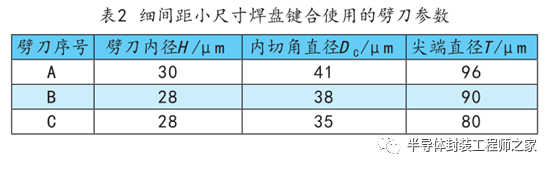

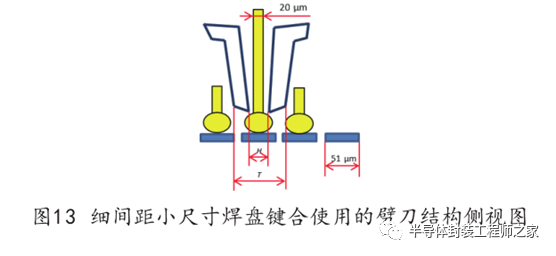

球焊键合的劈刀在空间中沿着中轴线对称,其剖面侧视图如图12所示(图中: H 为劈刀内径; D W为金丝直径; D C 为内切角直径; D MB 为压扁之后的焊球直径; T 为尖端直径; B P 为焊盘间距; P 为焊盘尺寸)。劈刀的尺寸参数中,劈刀内径 H 、内切角直径 D C 、尖端直径 T 等参数,对键合的焊点结果影响较大。

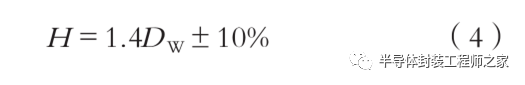

劈刀的内径选择一般由引线的线径决定,计算公式为:

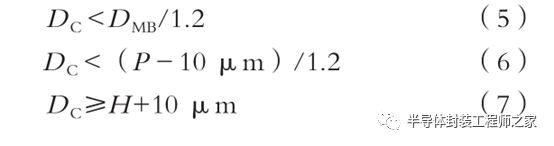

劈刀内切角直径 D C 是由压扁之后的焊球直径D MB 和焊盘尺寸决定的, D C 的大小需满足:

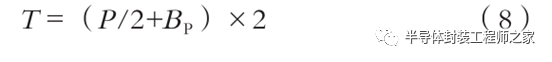

如果焊点的厚度为0,则相邻金丝不发生干扰的最大劈刀尺寸为:

对于本文产品,劈刀的尖端直径可选择的最大值为71 μm。然而实际情况下,由于焊球具有一定厚度,劈刀不会接触到焊盘底部,因此劈刀尖端直径的最大值可在71 μm的基础上适当增大。根据实际情况,试验过程中选择了表2中的3款劈刀,劈刀的结构如图13所示。

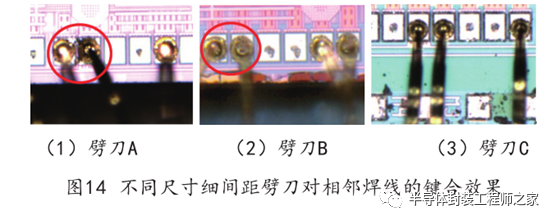

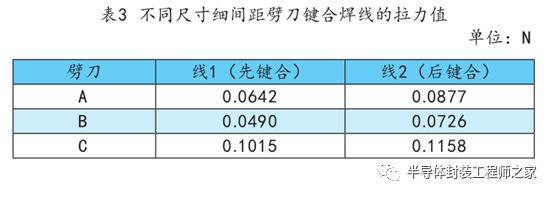

针对3种不同尺寸的劈刀,选择相同芯片、相同尺寸及间距的焊盘,对相邻金丝依次进行键合,键合结果如图14所示。

使用Dage 4000拉力测试仪对键合的3组金丝进行拉力检测,结果见表3。根据键合结果可以看出,选择C型号的劈刀,即当尖端直径降为80 μm时,相邻焊点完整清晰,焊线互不干扰,相邻焊线的拉力值相差不大,且均在0.10 N以上。当尖端直径≥90 μm,相邻焊点会被劈刀压到,焊线会受到干扰而变弯。其中,先键合的焊线拉力值较低,说明并此时焊线已经产生损伤,其可靠性难以保证。

3 焊线模式优化

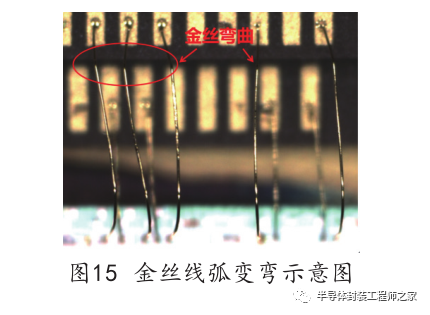

根据前文试验结果,对于细间距小尺寸焊盘金丝键合,选择了20 μm金丝和对应的细间距劈刀,避免了焊球尺寸超出焊盘以及劈刀对相邻焊线的干扰和损伤。然而在实际键合过程中,由于选用了较细的金丝,金丝在自身重力的作用下有可能会产生塌陷或弯曲,实际键合效果如图15所示。可以看出,键合过程中出现了金丝塌陷或弯曲现象,一旦金丝所在的平面与地面不垂直,塌陷的金丝就会阻碍相邻金丝键合,导致后续的多根金丝无法继续键合。

金丝线弧的垂直稳定性问题通常与键合焊盘的平整度有关,当键合底面平整度较低时,键合的线弧会由于焊接面的不平整而偏移竖直面,从而导致金丝线弧塌陷。在本文涉及产品中,由于产品加工误差较小,排除了焊盘本身的平整度影响。由此判断,可能是由于当前的焊线模式BSOB(Bond Stitch On Ball)造成了焊接面的不平整现象。

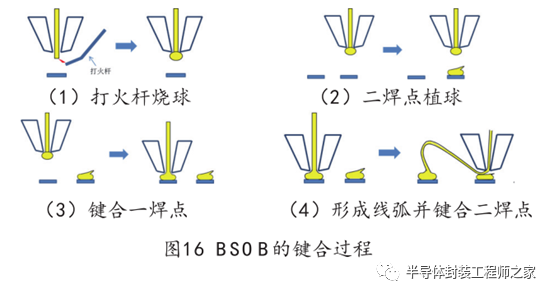

BSOB金丝线弧模式是热超声金丝球焊键合的一种焊线模式,该模式的键合过程如图16所示。键合前,先确定一焊点和二焊点,一焊点通常为芯片,二焊点则为电路焊盘。键合时,先在第二焊点预置一个金球,然后劈刀进行一焊点键合,并形成线弧,随后进行的二焊点键合并切线尾。这种模式下,二焊点键合平面并不在电路焊盘上,而是在预先垫的焊球上。

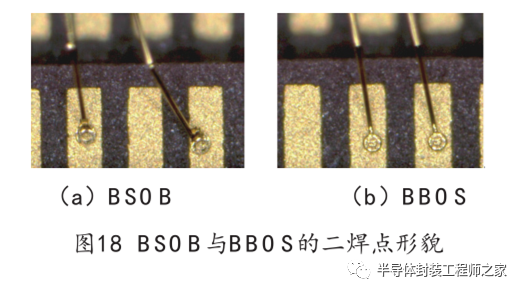

对于本文涉及产品,由于其焊盘表面平整度和洁净度较高,BBOS键合过程近似理想状况,因此键合出的线弧垂直程度很高,从而降低了相邻金丝相互干扰的风险。同时,BBOS模式会在键合完成后,在二焊点位置再次植球,这种工艺降低了二焊点虚焊的风险,使得金丝的结合力进一步提高。图18为采用BBOS模式和BSOB模式分别对产品进行金丝键合的结果,可以看出BSOB模式下由于二焊点存在预置球,导致焊线与底面不垂直,焊线的工艺稳定性较低。而BBOS模式下,金丝垂直程度很高,无金丝弯曲现象发生。

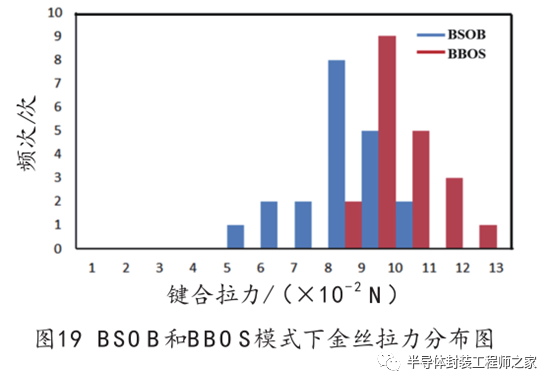

对BSOB模式的焊线与BBOS模式的焊线分别选取20根金丝,进行破坏性拉力测试,其测试结果如图19所示,从两组拉力数据的分布可以看出:采用BBOS模式进行金丝键合,其结合力的平均值高于BSOB模式的金丝,且分布较为均匀;采用BSOB模式的金丝,其数值较为分散,说明金丝拉力值不稳定。

4 工艺参数优化

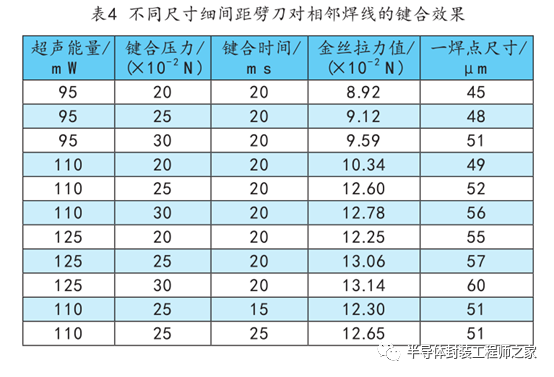

在对金丝线径、劈刀尺寸以及焊线模式进行优化的基础上,还需要对20 μm金丝的键合工艺进行优化。选取对键合过程影响较大的几组参数,分别为超声能量、键合压力、键合时间。利用控制变量法,分别改变每组参数,每组选择20根金丝,测量键合金丝的拉力值以及一焊点尺寸(见表4)。

由试验结果可以看出,超声能量和键合压力均会对最终的金丝拉力值和焊点尺寸产生较大影响,增大超声能量和键合压力,金丝的拉力值会显著增加,但如果超声能量和键合压力过大,则会导致一焊点尺寸超出焊盘。减小超声能量和键合压力,金丝拉力值和焊点尺寸随之减小,但如键合参数过小,金丝拉力值将不满足可靠性要求,同时线弧的稳定性也会受到影响。

经过验证,同时满足芯片焊盘尺寸小、线弧稳定、键合拉力值较高的工艺参数为:超声能量:110 mW,键合压力:0.25 N,键合时间:20 ms。

5 总结

1)采用20 μm线径的金丝和尖端直径为80 μm的劈刀,实现了细间距小尺寸焊盘的自动球焊键合过程。研究了不同烧球参数对FAB球的影响,解决了焊点超出芯片焊盘的问题。

2)对比了BSOB键合和BBOS键合两种焊线模式的过程和优缺点,得出针对细间距小尺寸焊盘产品,应采用BBOS模式进行键合的结论,键合得到了垂直度和工艺稳定性较高的金丝焊线。

3)通过控制变量法,得到了适合20 μm金丝球焊键合的最优工艺参数,发现键合压力对焊球大小影响较大,超声能量则对焊线的键合拉力值影响较大。通过改进金丝线径、劈刀尺寸、焊线模式等工艺参数,实现了细间距小尺寸焊盘芯片的精确稳定的键合。

审核编辑:汤梓红

-

基于推拉力测试机的化学镀镍钯金电路板金丝键合可靠性验证2025-04-29 912

-

金丝键合的主要过程和关键参数2025-03-12 3527

-

推拉力测试仪:金丝球键合工艺优化的“神器”2025-02-22 1299

-

提升微波组件可靠性:跨接片激光焊锡工艺的关键作用2024-09-20 1038

-

金丝键合工艺温度研究:揭秘键合质量的奥秘!2024-08-16 4836

-

金丝键合抗拉强度测试,推荐自动推拉力测试机!2024-06-03 1737

-

化学镀镍钯金电路板金丝键合可靠性分析2024-03-27 2607

-

金丝球焊工艺参数影响性分析和优化验证2024-02-25 1724

-

金丝引线键合的影响因素探究2024-02-02 1707

-

金丝键合第二焊点补球工艺的可靠性分析2023-10-26 4010

-

微波组件细间距金丝键合工艺的可靠性分析2023-05-22 3247

-

极小焊盘的金丝键合方案2023-02-07 6539

-

单片机复位电路的可靠性分析2012-08-16 3247

-

[分享]电路板可靠性分析2009-05-18 9168

全部0条评论

快来发表一下你的评论吧 !