LTCC通孔浆料的工艺研究

电子说

描述

前 言

低温共烧陶瓷(LTCC)技术是一种新型多层基板工艺技术,采用了独特的材料体系,因其烧结温度低,可与金属导体共烧,从而提高了电子器件性能。该技术已广泛应用于宇航工业、军事、无线通信、全球定位系统、无线局域网、汽车等领域。

文中提出了对于LTCC通孔金浆料理想金粉的平均颗粒大致要求,将两种不同形貌金粉制备成通孔浆料,在生瓷上进行填孔匹配性测试,为基于生瓷的LTCC用导体浆料的开发做基础研究。

实验制备

1、通孔浆料的制备

先将两种金粉分别按金粉、玻璃粉、有机载体按90∶2∶6比例进行搅拌混合(剩余有机载体为2%),再在三辊轧机上进行辊轧,待辊轧细度小于8μm,且辊轧遍数不少于10遍后,测试浆料的粘度,最后加入剩余的有机载体调整浆料的粘度使得到的两种金浆料的粘度控制在(500±50) Pa·s,以保证金浆料的填孔效果。

2、LTCC样品制备

两种金粉制备的金浆料分别通过掩膜印刷在A6生瓷上进行填孔,生瓷片孔径为200μm/300μm,在65℃下,10min烘干后对其填空效果进行观察,选择表面平整,无裂纹的生瓷片进行叠层。

等均压叠层层数为6层,叠层参数3000PSI,70℃,15min,然后将制备的LTCC基片放置在箱式炉中烧结升温7℃/min,烧结温度850℃,保温10min,得到LTCC直通孔样品,编号1—2分别对应两组金浆料。

结果分析

1、金粉参数

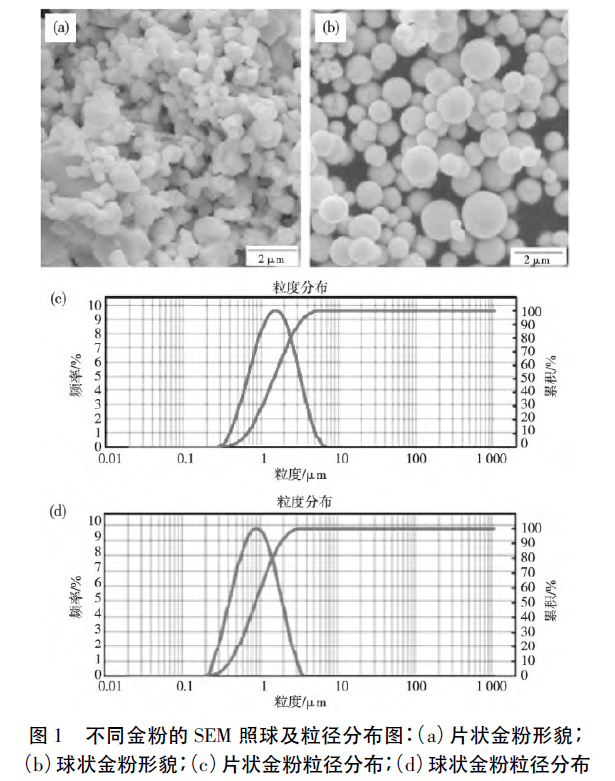

图1为两种金粉的SEM照片,从图1(a)中可以看出,金粉为片状与球状的混合金粉,其中球状金粉较细且有团聚现象,粒径在0.2μm 左右,片状金粉则在1μm以上,结合图1(c) 可以看出金粉粒径分布较宽,由于金粉有团聚现象,SEM粒径测试值较粒度仪测试值小。从图1(b)中可以看出,金粉为球状金粉分散性较好。图1(d)为粒径分布图,显示粒径在0.4~2μm,与ESM结果接近。由于各种金粉的粒径不一,在烧结过程中所表现的收缩也会不同,通过与生瓷片的共烧实验,根据烧结后金浆料的突出高度可以筛选出适用于生瓷的金粉形貌。

2、金浆料烧结后突出高度

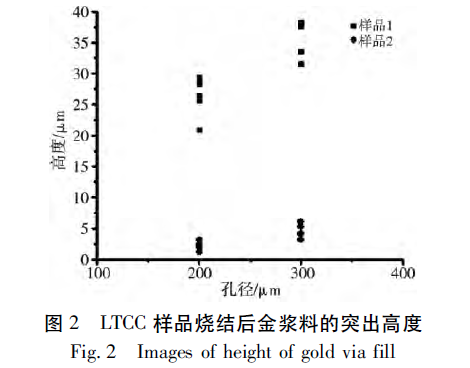

图2为共烧后LTCC样品不同孔径金浆料的突出高度,从图2可以看出,随着孔径的增大,突出高度增加。这是因为当孔径较大时,孔内的金导体较多,在烧结过程中产生的热应力较大,从而导致金导体膨胀较剧烈,突出较高。

3、金浆料与生瓷片的匹配性

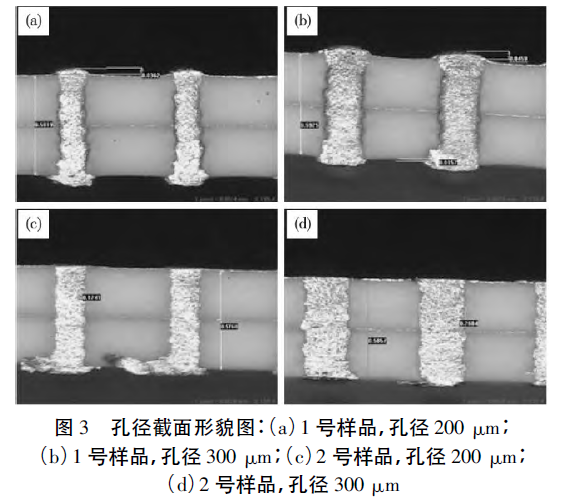

图3为两组LTCC样品不同孔径的截面图,从图3中可以看出金浆料与基片间烧结匹配良好,在界面处都没有出现裂纹等不良现象。但样品1中金层有明显突出,随孔径增大,突出高度增加,通孔周围存在瓷体突起变形现象,造成熟瓷基板表面不平整,且这种不平整也随孔径增大而增加。样品2中金层的表面突出高度较小,基板平整,说明金导体与基片匹配良好。

4、金浆料烧结表面

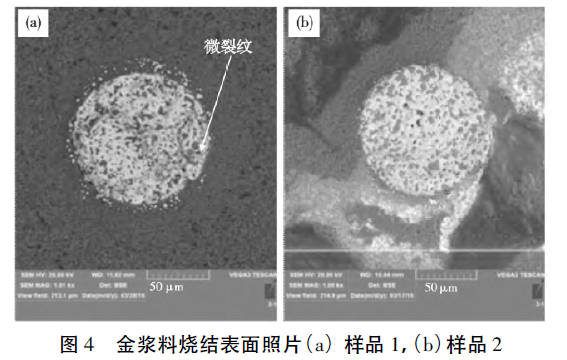

图4(a)是样品1的金浆料填空表面形貌,从图4(a)可以看出,填空金浆料表面出现少部分突起,与陶瓷片交界处出现微裂纹。图4(b)是样品2的金浆料填空表面形貌,从图4(b) 可以看出,金层与陶瓷面基本保持一致,且金膜致密。

结 论

通过两种不同形貌、粒径的金粉制备的通孔金浆料在生瓷上进行填孔实验,实验结果表明,当金粉形貌为球形,且颗粒分布集中,所制备的金导体浆料烧结后在陶瓷上的突出高度小于10μm,符合一般LTCC技术要求,金浆料均与生瓷片烧结匹配良好,金层致密无裂纹;片状金粉所制金浆料烧结收缩小,突出高度较大,与生瓷匹配较差,金层表面出现微裂纹。本研究的结果对A6生瓷体系的LTCC通孔金浆料研制提供了技术支持,也为研发其他体系LTCC通孔金浆料提供了参考。

审核编辑:汤梓红

-

【转帖】锂电池电芯浆料的工艺和原理分析2018-12-13 2857

-

DFM提高LTCC设计效率的方法2019-06-19 2360

-

基于LTCC多微波无源滤波器研究设计2019-07-08 2293

-

LTCC电子器件的模块化2019-07-09 2677

-

LTCC材料有哪些特性?2019-09-12 2245

-

LTCC技术有什么特点?2019-10-17 3193

-

LTCC多层滤波器的工艺怎么实现?2021-04-12 1622

-

LTCC技术是什么?应用LTCC的优势是什么?2021-05-26 2765

-

LTCC技术参数手册2010-07-26 942

-

LTCC基板密集孔区域研究2018-04-13 1358

-

LTCC基板打孔工艺是什么2020-10-22 7182

-

LTCC基板关键工艺问题解决方案2022-12-16 2352

-

无可替代的封装技术LTCC——工艺及设备篇2023-02-01 6606

-

大尺寸LTCC基板高钎透率焊接工艺研究2023-09-22 1529

-

通孔电镀填孔工艺研究与优化2025-04-18 1704

全部0条评论

快来发表一下你的评论吧 !