伺服系统的发展趋势及前景分析

工业控制

描述

伺服系统的结构组成

机电一体化的伺服控制系统的结构类型繁多,就从自动控制理论的角度来进行分析,伺服控制系统一般包括控制器、被控对象、检测环节、比较环节、执行环节等五部分。

1、控制器

控制器通常是PID控制电路或计算机, 控制器主要任务是对比较元件输出的偏差信号进行变换处理,用来控制执行元件按要求动作。

2、被控对象

被控对象多指一些机械参数量,例如:位移、加速度、力、速度和力矩等。

3、执行环节

执行环节的作用是按控制信号的规则,将输入的各形式能量转化成机械能,驱动被控对象工作。

4、检测环节

检测环节是指能够对输出进行测量并转换成比较环节所需要量纲的装置,一般包括传感器(编码器)和转换电路。

5、比较环节

比较环节是将输入的指令信号与系统的反馈信号进行比较,以获得输出与输入之间的偏差信号。 这个环节通常由专门的电路或计算机来实现。

伺服系统的现状

1、伺服驱动产品

1.1伺服电机

按容量将其分为大容量、中容量、小容量、超小容量(MINI型)四种类型。 其中,功率在22―55KW之间为大容量型,功率在300W―15KW之间为中容量型,功率在30―750W之间为小容量型,功率在10―20W之间为超小容量型。

1.2编码器

现在以信号线数量是5根的新型的位置编码器居多,分为绝对值型和增量型两种,具有62.5μs的通信周期,12位的数据长度,4 M/s的通信速率,高达20 bit/rev编码器分辨率,也就是说每转生成100万个脉冲,有高达6000 r/min的转速,且仅用16μA电流。

除了光电编码器之外,磁编码器值得关注。 磁编码器的重量和体积都比光电编码器小几十倍,温度范围更宽,几乎不怕冲击和振动。 其工作原理非常简单,磁编码器的定子是一颗内嵌霍尔磁敏元件和DSP的芯片,体积可以小到MSOP-24封装,它的转子是一颗两极磁钢。 它的分辨率是16位,精度是12位。

1.3伺服控制单元

伺服控制单元也叫伺服控制器或是伺服驱动器。虽有较低成本、较快的相应速度、连续性较好的特点,但传统模拟控制会因为温度升高发生漂移,调试系统不易掌握,柔性化设计实现难,无法完成复杂的计算,对现代控制理论指导下的控制算法无法实现等。

1.4上位控制

从上面的CNC控制器、运动控制器及可编程控制器(PLC),能连接到底端的CNC控制器、通用输入/输出(I/O)控制单元。可控制单轴,在高达44轴的模式下也可控制,从模拟到网络不同类型的信号可通过控制器进行连接。

2、比较直流与交流伺服系统

液压的伺服系统现在已经发展成为电气伺服系统,存在直流(DC)和交流(AC)两种类型之分。

直流伺服电机流行于20世纪70年代,但在70年代末至80年代初,其逐渐被交流伺服驱动技术取代,且当时工业领域实现自动化的基础技术就包括交流伺服驱动技术。

由于电机本身有一定缺陷,所以直流伺服驱动技术发展受到了影响。因直流伺服电机结构复杂、转子在运行过程中温度逐渐升高,使其无法精准确地连接其他机械设备,而且在大容量和高速的情况很难派上用场。因此,直流伺服驱动技术机械转向器的发展瓶颈就产生了。

负荷特性和低惯性是交流伺服电机两大特点。这个就体现了交流伺服电机的比较优势。因为直流伺服电机换向器、电刷等部件所造成的各种问题在交流伺服电机中都被避免了,因此,包括工厂自动化(FA)在内的许多领域都广泛使用交流伺服系统。

伺服系统发展前景向好

2012年国内伺服电机生产企业产量约172万台,国内需求市场规模达到了385万台。国内伺服电机销售规模达到60.39亿元;2013年我国伺服电机生产企业产量约206万台,需求量约444万台。国内伺服电机销售规模达到55.87亿元;2014年,受益于机器人、物料搬运设备、木工机械等OEM行业升温持续,伺服市场增速大幅回升。我国伺服电机产销量分别为255万台和535万台,市场规模约61.18亿元;2015年,市场规模达到63.19亿元。

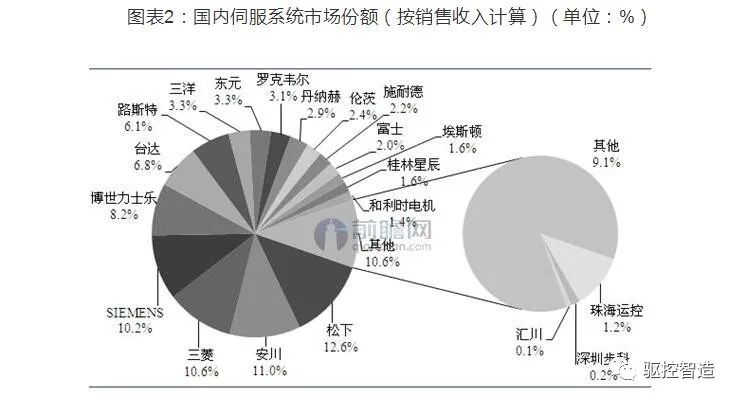

目前,国外品牌占据了中国交流伺服市场近90%的市场份额,他们来自日本和欧美。

其中,日系产品以拥有约60%的市场份额而雄踞首位,其著名品牌包括松下、发那科(fanuc)、三菱电机、安川、三洋、富士等,其产品特点是技术和性能水准比较符合中国用户的需求,以良好的性能价格比和较高的可靠性获得了稳定且持续的客户源,在中小型OEM市场上尤其具有垄断优势。近年来,日系伺服强化了本地化生产的策略,这在很大程度上进一步增加了在价格和快速交货方面的筹码。鉴于以上特性,日系伺服品牌是中国伺服市场最大的受益者,也是国产伺服最大的竞争者。

欧美品牌中,美国以罗克维尔(rockwell automation)、达那赫(danaher)、帕克(parker)等闻名,而德国则拥有西门子(siemens)、伦茨(Lenze)、博世力士乐(bosch rexroth)、施奈德(schneider)等品牌先锋,英国的Control Technology、SEW也有相当的优势。这些欧美品牌在高端设备和生产线上比较有竞争力,此类产品的共同特点是品牌历史悠久、技术先进、功能齐全,以全套自动化解决方案作为卖点,总的市场占有率大约在30%。最近,为提供市场竞争力,这些高端品牌也在不断寻找本地合作伙伴,目标直指中国的中低端市场,并不甘心被日本品牌挤压。因此,欧美品牌虽在产品系列上和国产品牌有所差别,但其野心也不可被小觑。

除日本、欧美伺服品牌外,以东元(TECO)和台达(Delta)为代表的台系伺服在大陆市场的推广也如火如荼,其技术水平和价格水平居于进口中端产品和国产品牌之间,在竞争中主要突出性价比优势,对国产品牌带来了新的竞争压力,市场占有率从几年前的微不足道提高到大约5%。值得注意的是,这两个厂商的目标客户均属于机械行业,这将加剧与同将目标市场定位于此的南京埃斯顿等国产品牌之间的竞争。

相比之下,国产伺服品牌起步较晚,据不完全统计,国内较大规模的伺服品牌20余家,主要有华中数控、广州数控、南京埃斯顿、和利时电机等。其中华中数控和广州数控等主要集中在数控机床行业;南京埃斯顿则以自主创新伺服技术为基础,提供面向机械装备全行业的交流伺服系统产品,以其全系列的产品覆盖和良好的产品性能在国内交流伺服系统的市场上形成独特的竞争优势。目前该公司的交流伺服产品已批量使用在数控机床、纺织机械、针织机械、包装机械、印刷机械、绕线机、弹簧机、弯管机等多个机械装备领域;和利时电机面向整个自动化产业机械市场提供步进、无刷、伺服等系列产品,在技术上和品牌上也有一定优势。上述品牌虽各具特色,但市场占有率加起来也仅仅在5%左右,在与洋品牌的对抗中,国产品牌虽奋起直追,但毕竟因实力悬殊而处于下风。

伺服系统发展趋势

伺服系统方便、快速、灵活、准确的驱动在机电设备中发挥了重要的作用,其发展与伺服电机的发展相辅相成,伺服驱动早在20世纪60年代以前,不是液压的就是直接以驱动为主要特征的伺服电机,采取开环控制的方法来进行位置控制。直流伺服电机则是在60―70年代出现并迅速发展起来的,其在工业等相关的领域有了空前的发展和推广,其采用的开环控制方法也被闭环控制所取代。永磁式直流电机一直以来都在数控机床应用中占主导作用,它没有励磁的耗损,很容易就能使电路得到控制,有较好的低速性能。自20世纪80年代开始,交流伺服驱动技术得到迅猛发展,与此同时,交流伺服系统的性能也在不断地提高,相应的伺服传动装置也在不断的发展,经历了模拟式、数模混合式和全数字化过程。交流伺服在90年代得到了迅猛的发展,到了21世纪,其已经成为工业自动化控制的上世纪90年代交流伺服成为取得突破性发展。进入21世纪,交流伺服技术已成为工业自动化控制的主要使用技术。总体上来看,伺服系统可以往下面几个方面发展。

1、交流化方面

由原来的DC伺服系统转化成AC伺服系统。目前,AC伺服系统几乎占据了国际市场,发达国家的AC伺服电机在所有产品中的占有率达到了80%以上,但是在国内可以生产AC伺服系统的企业几乎找不到。由此推断,在不久的将来,除了少数微型电机领域以外的原来DC伺服电机占据的市场外,所有的市场将被AC伺服电机占有。

2、全数字化方面

以电子器件为主的伺服控制单元将被使用新型高速微处理器和专用数字信号处理机的完全取代,进而促进伺服系统的全数字化。实现完全数字化,对实现软件伺服控制十分有利,而使得现代控制理论的模糊控制、神经元网络、人工智能、最优控制等先进算法能应用于伺服系统。

3、小型化和微型化

目前,如功率场效应管(MOSFET)、绝缘门极晶体管(IGBT)、晶体管(GTR)等大部分新型功率半导体器件被伺服控制系统采用。通过这些器件的利用,使伺服单元输出回路的功耗有所下降,系统的反映速度也有所加强,消除工作噪声。尤其是开始使用智能控制功率模块(Intelligent Power Modules,简称IPM)伺服控制系统,其将能耗制动、过温、过压、过流保护、输入隔离及故障诊断等功能全都集成在了一个不是很大的模块当中。

4、高度集成化

新型的伺服系统将原有伺服系统划分方法进行了升级,利用单一的、集成且功能强大的控制单元控制系统。同一控制单元有相同功能的,其单元的性能可以通过软件设置系统参数来改变。此外,还可以通过接口和外部设备位置或者力矩传感器组成的闭环控制系统来改变。使得设备本身自带传感器组成半闭环控制系统。在集成化提高的同时,也明显减少了整个控制系统的空间,使整个设备的安装和调试简单化。

5、智能化方面

目前所有工业控制设备发展的大趋势就是智能化,而伺服驱动系统作为一种高级的工业控制装置也不可避免。智能型产品是如今最新的信息化伺服控制单元的设计形式。而所谓的智能则主要体现在下面几个功能上:首先,参数记忆的功能可以实现,通过人机对话,完成系统中所有参数的相关设计,利用软件设置的方法进行相应的修改,存储数据时通过保存伺服单元来实现。利用通信接口和上位计算机来修改相关运行数据参数。其次,伺服驱动系统具有自诊断系统,可以进行自身故障分析,将系统运行中出现的问题原因和诊断结果实时反映到用户的界面,便于工作人员对系统进行监控和及时维护。最后,某些伺服系统还设计了参数自整定的程序。与此同时,为了使得系统性能稳定,必须要对系统参数进行闭环调节,耗费大量人力、物力。伺服单元带有自整定功能的可以在试运行的过程中,对系统内部参数进行自动整定,使设备达到最优化的程度,这也是伺服系统未来的发展方向,对用户提供新型服务。

6、高抗干扰性

伺服系统有两方面的抗干扰能力,其中一方面是对于周边设备,伺服系统没有干扰;另一方面是伺服系统不被周边设备所干扰。从干扰介质上分类干扰为传导干扰和辐射干扰等。解决办法也应该从干扰源上分析来着手解决,防止干扰的常用方法有:加超导磁环、隔离、滤波器、屏蔽等。有专家提出了一种消除干扰脉冲和因电机轴抖动而产生的误码脉冲的算法,将此算法应用于实际的交流伺服控制系统中,结果显示在编码器分辨率不变的前提下,系统的检测精度得到极大提高。

7、模块化和网络化

在国外,工厂自动化(Factory Automation,FA)工程技术在飞速发展,并且显示发展势头非常旺盛。它以工业局域网技术为基础的,为适应工业局域网技术发展趋势,专用的局域网接口和标准如RS-232C或RS-422等串行通信接口在新型的伺服系统中都有配置。设置这些接口使伺服单元同其他控制设备之间相互联接的能力明显的增强了,进而也更容易与CNC控制系统相连接了,想要把几台甚至是数十台的伺服单元与上位计算机连接组合成一个大的数控系统,仅仅用一根光缆或者是电缆就可以做到。此外,还可通过串行接口,连接可编程控制器(PLC)的数控模块。

审核编辑:汤梓红

-

伺服系统产业链分析(产业现状/发展前景预测/发展趋势)2018-06-01 14053

-

工业电机行业现状及未来发展趋势分析2025-03-31 357

-

开关电源发展趋势及发展前景2016-03-20 4254

-

伺服系统的发展方向简单介绍2019-06-24 15703

-

探讨智能视频分析技术的应用现状与发展趋势2021-06-03 3223

-

伺服系统是什么意思2021-09-10 1469

-

伺服系统的发展趋势是怎样的?2021-09-30 3314

-

伺服系统的发展及其在机电设备中的应用2017-10-31 1157

-

伺服系统什么意思_伺服系统的作用是什么2018-04-28 35178

-

伺服系统应用于哪儿_伺服系统应用实例2018-05-31 17219

-

伺服系统发展趋势怎么样及前景分析2018-06-05 21809

-

伺服系统设计验证流程解决方案2019-04-05 1556

-

机器人视觉伺服控制系统的应用类型及发展趋势分析2021-04-08 13005

-

交流伺服系统的组成和应用2024-06-07 2301

-

伺服系统智能化发展趋势2024-12-10 1241

全部0条评论

快来发表一下你的评论吧 !