压合异常的原因及其解决办法

电子说

描述

1.压合凹陷

异常现象:

产品表面出现凹陷的现象。

原因分析:

1、铜箔品质异常。

2、无尘室洁净度不够。

3、p/p未封边。

4、铜箔丝、p/p粉尘、砂纸颗粒、头发、牛皮纸屑等异物造成。

5、钢板上异物。

6、钢板刮伤。

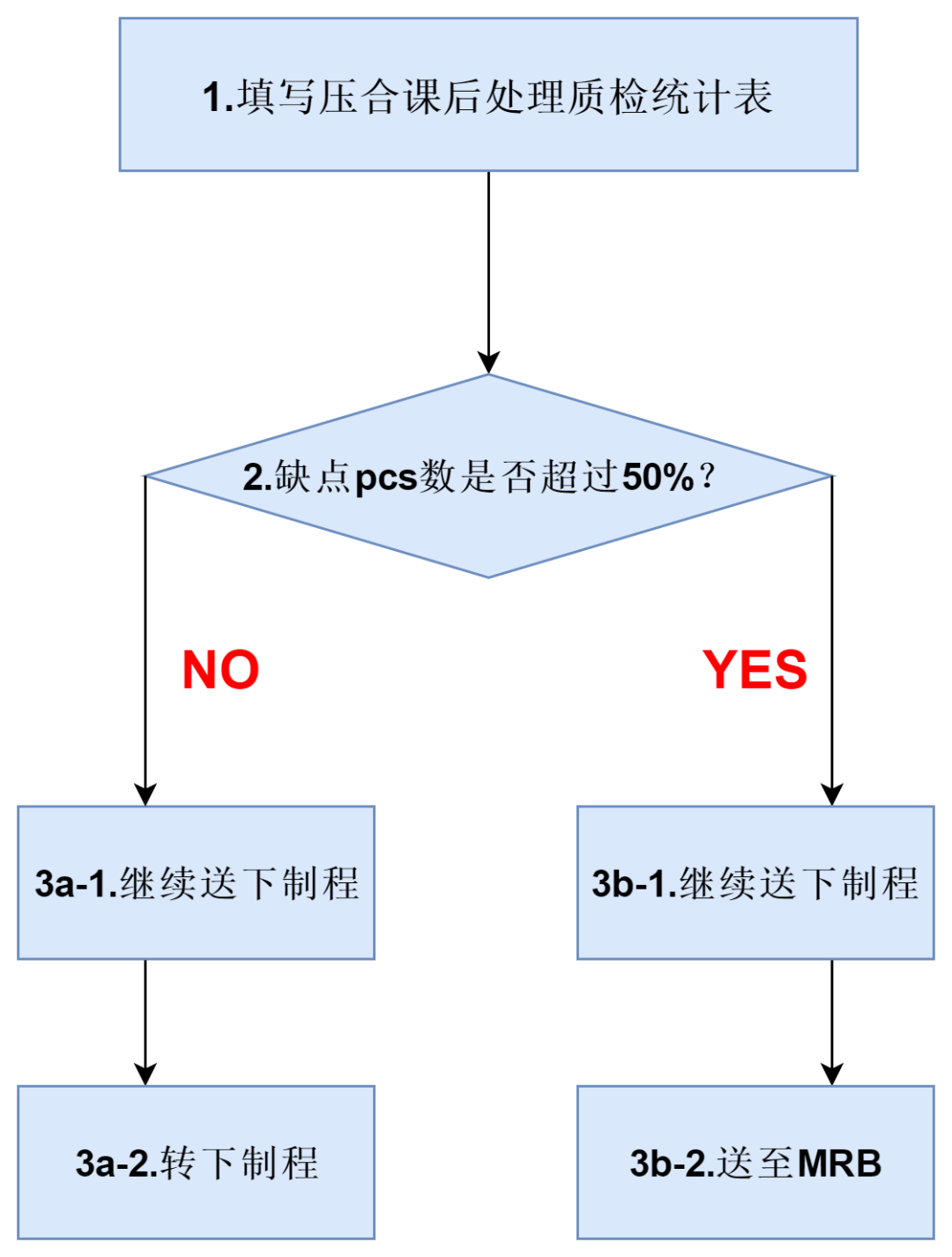

处理流程:

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表

2、 单pcs报废或作整片报废处理。作整片报废处理则进行3b-1的步骤。

3a-1.决定单pcs报废继续送下制程。

3a-2.在异常的pcs上打报废戳记并剪角标记在工单上注明异常原因及数量按正常流程转下制程。

3b-1.作整片报废处理。

3b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检修站

检查项目:

是否有凹陷现象

2.织纹显露

异常现象:

外层蚀刻后在PP的地方有织纹显露。

原因分析:

1、压机程序设定不当。

2、物料(PP)异常。

3、迭板结构设计异常。

处理流程:

处理步骤与参数:

1、 将异常填写于压合课检验日报表。

2、 单pcs报废或作整片报废处理。

决定单pcs报废处理则进行3a-1的步骤。

作整片报废处理则进行3b-1的步骤。

3a-1.决定单pcs报废继续送下制程。

3a-2.在异常的pcs上打报废戳记并剪角标记在工单上注明异常原因及数量按正常流程转下制程。

3b-1.作整片报废处理。

3b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

外层检验、终检。

检查项目:

是否有织纹显露。

3.压合皱折

异常现象:

产品铜面出现皱折现象。

原因分析:

1、 铜箔本身皱折。

2、作业方法不对,造成皱折。

3、压合程序不当。

4、内层线路设计不当。

5、迭板夹头不平整。

6、铆钉用错。

7、铆合板厚计算错误。

8、板面设计时空旷区太大填胶不足及流胶口设计异常流胶不均。

9、压机停电造成失压。

处理流程:

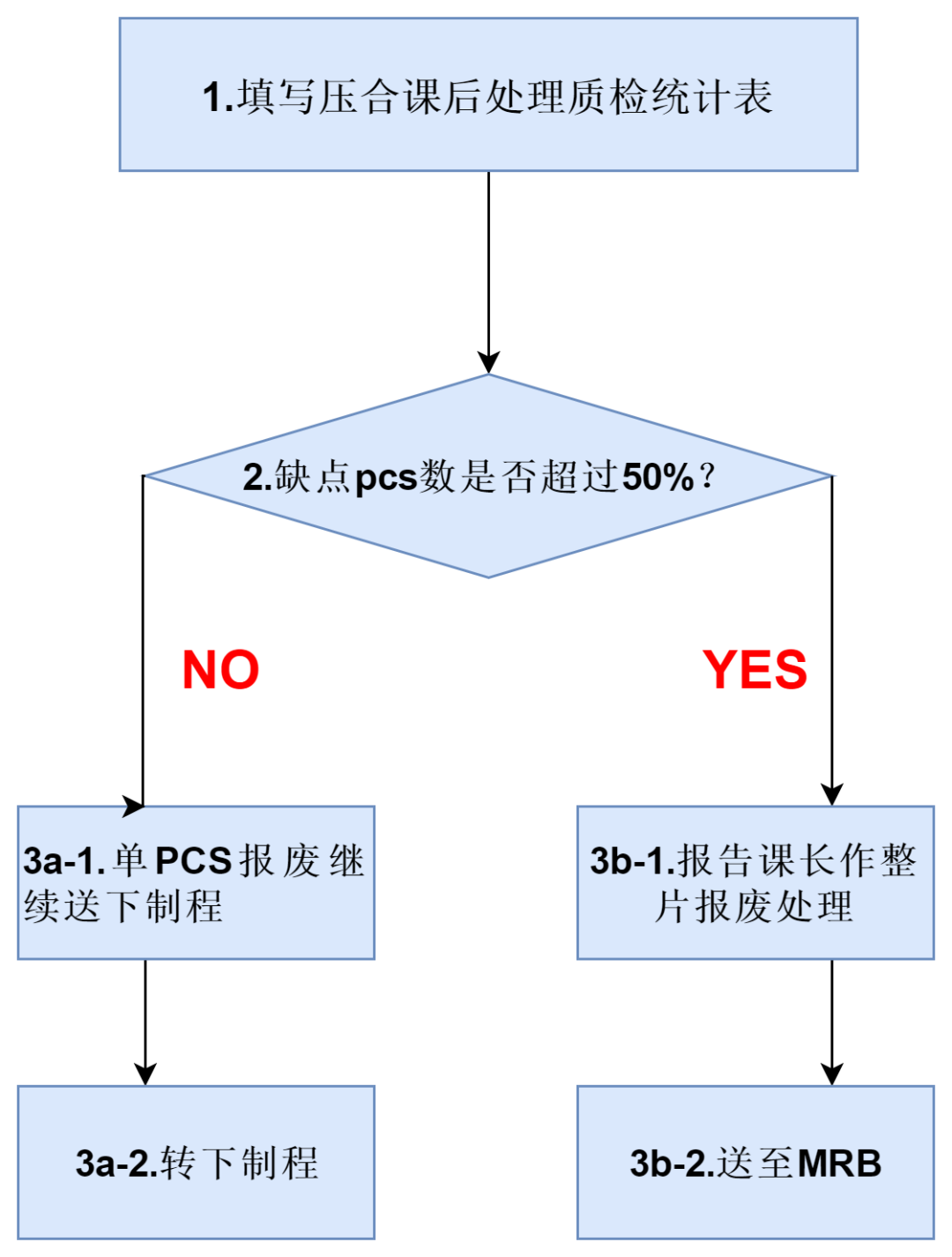

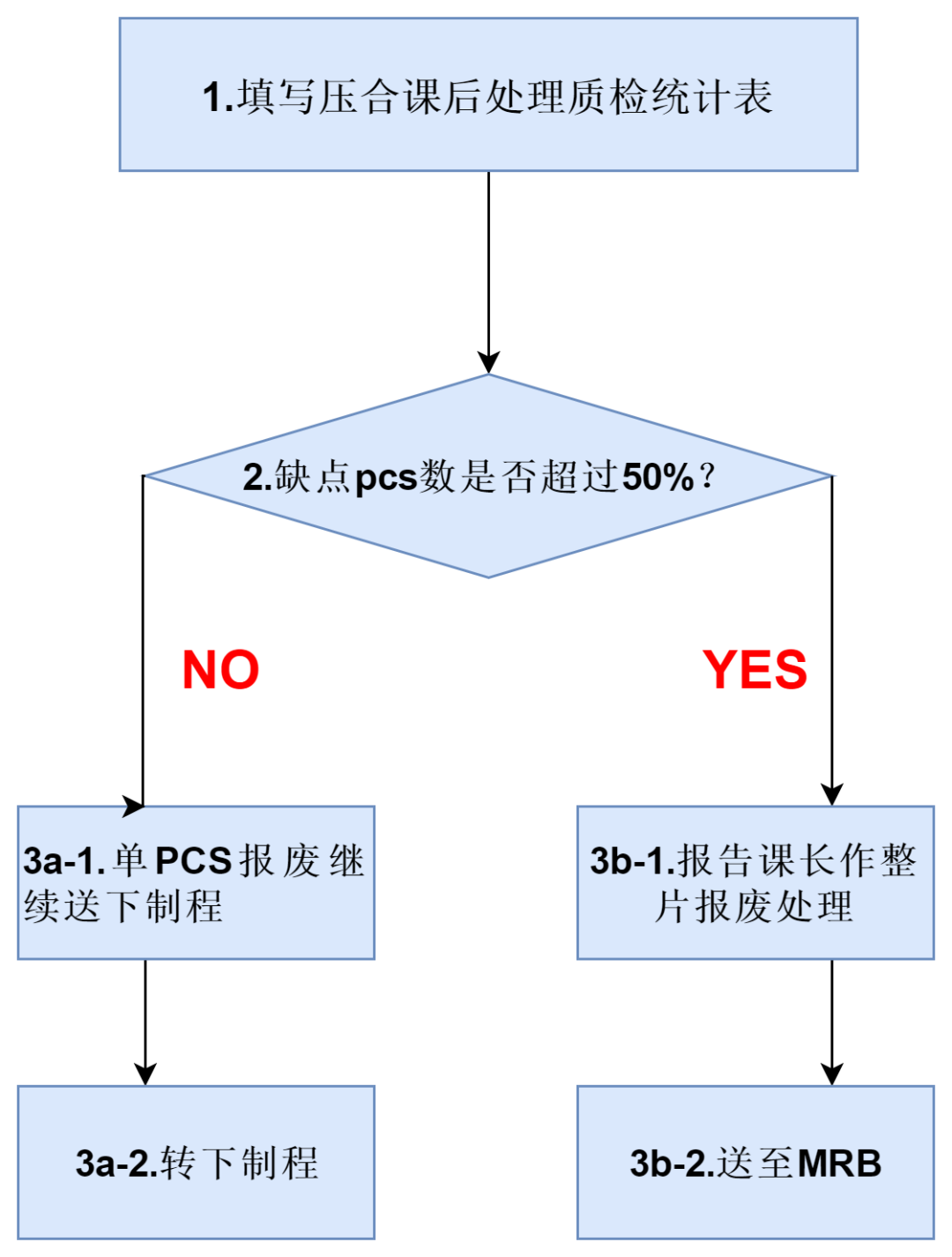

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表。

2、 单pcs报废或作整片报废处理。

决定单pcs报废处理则进行3a-1的步骤。

作整片报废处理则进行3b-1的步骤。

3a-1.决定单pcs报废继续送下制程。

3a-2.在异常的pcs上打报废戳记并剪角标记在工单上注明异常原因及数量按正常流程转下制程。

3b-1.作整片报废处理。

3b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检修站。

检查项目:

是否有压合皱折。

4.压合偏移

异常现象:

在压合前或压合后发生内层偏移。

原因分析:

1、铆钉开花不良。

2、内层板涨缩不一致。

3、压机平整度异常。

4、组合偏移。

5、压合偏移。

6、内层曝偏。

处理流程:

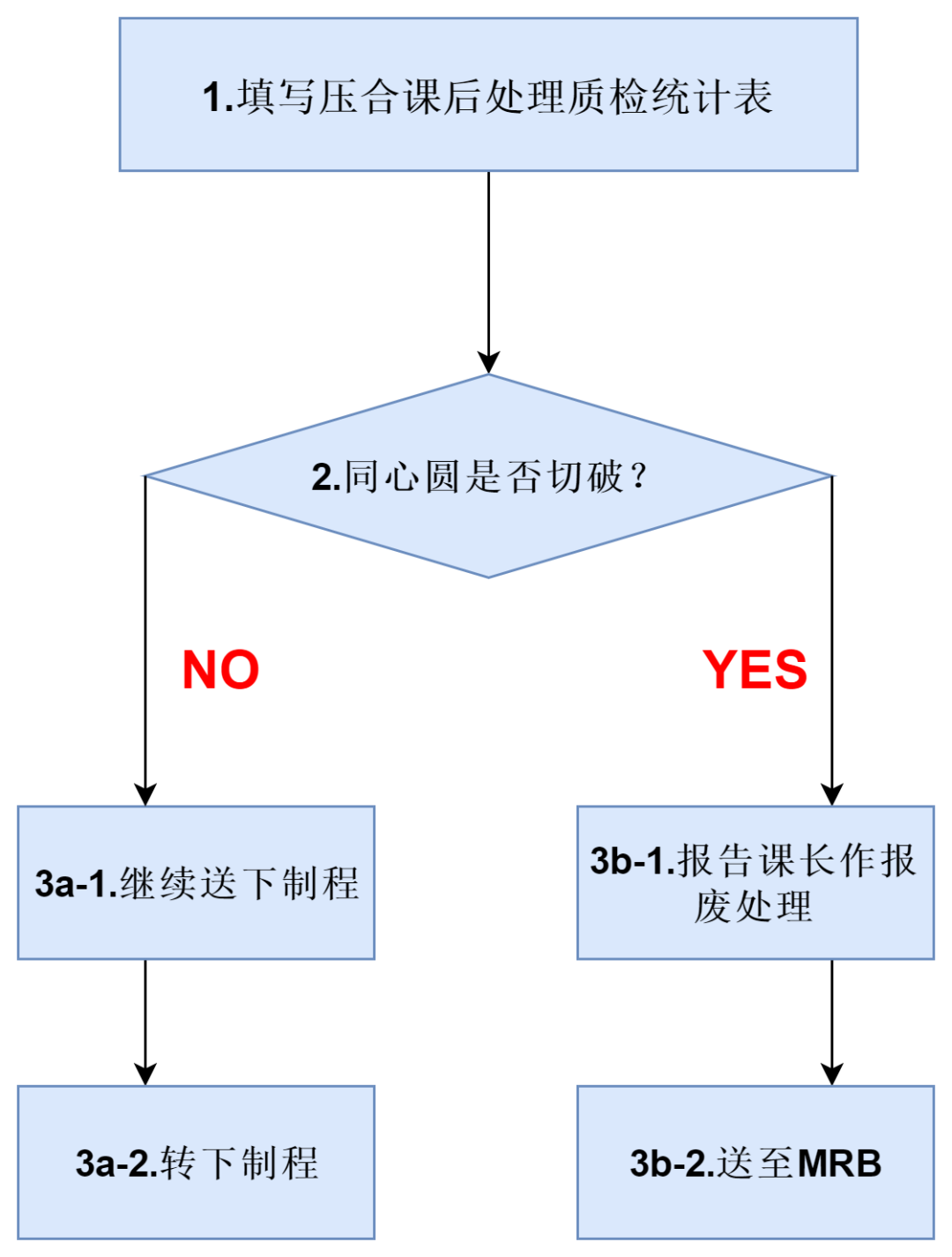

处理步骤与参数:

1、 将异常填写于压合课X-Ray钻靶机生产日报表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作报废处理。

3b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检修站。

检查项目:

是否有压合偏移。

5.靶孔不良

异常现象:

打靶后发现靶孔不良。

原因分析:

1、钻头磨损不一致。

2、重复钻。

3、压合偏移。

4、内层靶孔制作不良。

5、钻靶偏、钻针过小或过大。

6、钻靶机精度异常。

7、钻靶精度异常。

8、压合涨缩异常。

9、钻靶机机台故障。

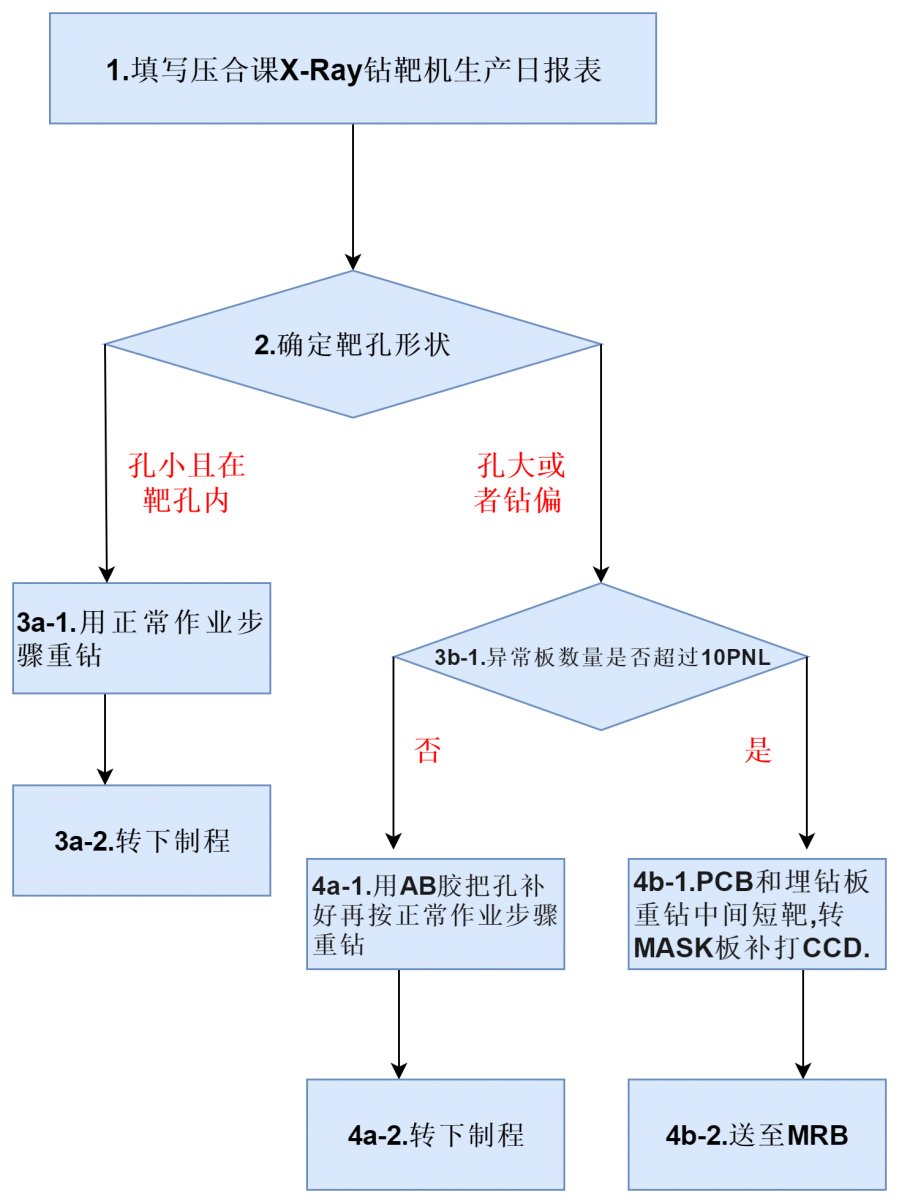

处理流程:

处理步骤与参数:

1、 将异常填写于压合课X-Ray钻靶机生产日报表。

2、 继续送下制程或重工处理。

决定继续送下制程处理则进行3a-1的步骤。

作重工处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角标记并在工单上注明异常及数量按正常流程转下程。

4a-1.异常板未超过10pnl,补胶后按正常作业步骤重钻。

4a-2.剪角标记并在工单上注明异常及数量按正常流程转下制程。

4b-1.异常板超过10pnl,PCB和埋钻板需打中间短靶制作;HDI转MASK板应重新补打CCD。

4b-2.异常板将不良靶孔捞破,提DRB管制。

检查单位:

压合检修站。

检查项目:

是否有靶孔不良。

6.捞边尺寸不足

异常现象:

在压合捞边,磨边时,成型后的尺寸异常。

原因分析:

1、成型捞边参数设定有误。

2、磨边参数设定有误。

3、pin针未固定好。

4、人员操作失误。

处理流程:

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作报废处理。

3b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检修站。

检查项目:

是否有尺寸异常。

7.棕化刮伤

异常现象:

产品表面出现凹陷的现象。

原因分析:

1、滚轮刮伤。

2、人员未按照Handling作业规范进行作业。

3、治具板边沿刮伤板面。

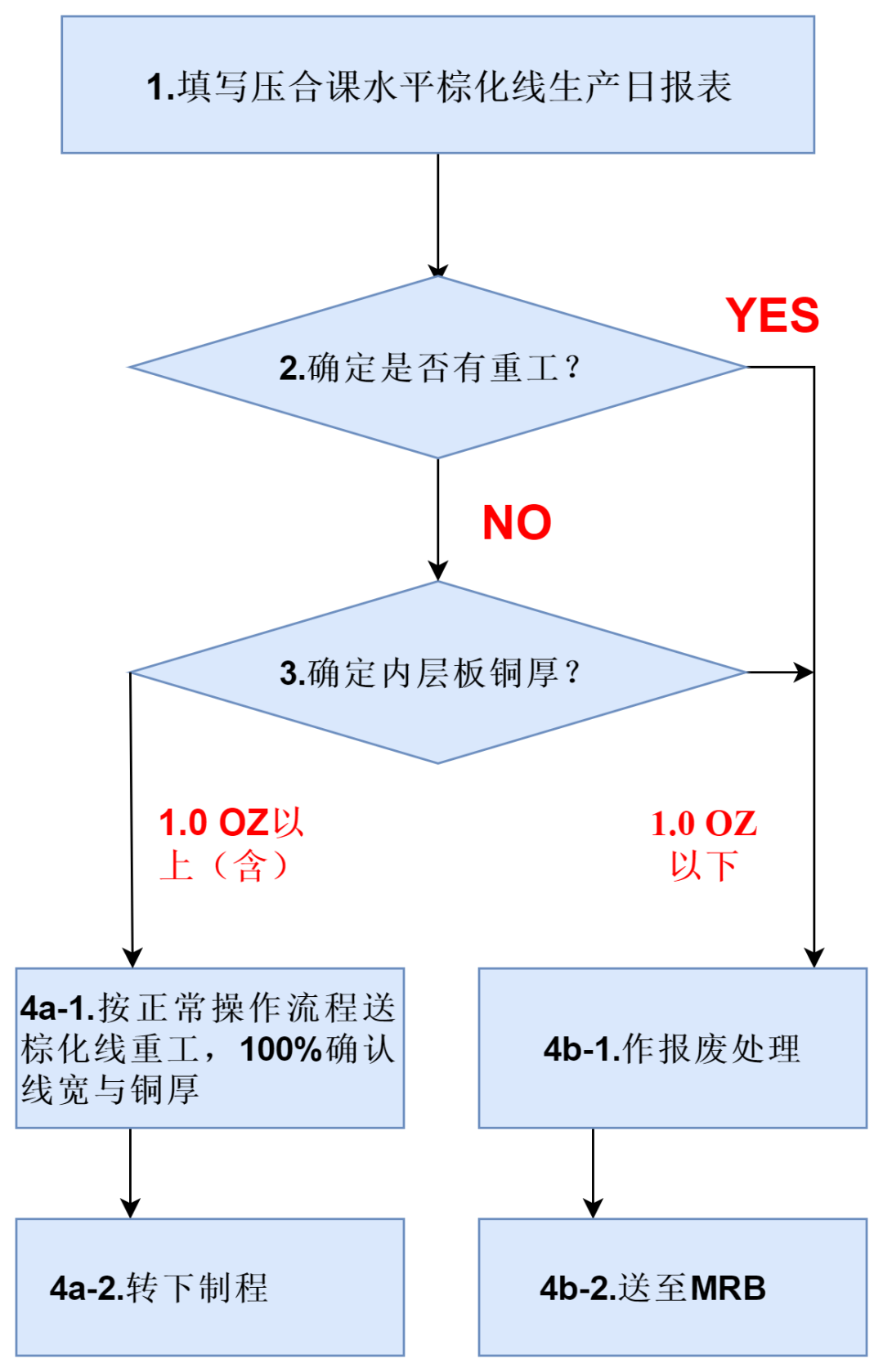

处理流程:

处理步骤与参数:

1、 将异常填写于压合课水平棕化线生产日报表。

2、 送棕化线重工或作报废处理:

决定重工处理则进行4a-1的步骤。

作报废处理则进行4b-1的步骤。

4a-1.按照棕化线正常生产程序生产,并记录压合课水平棕化线重工生产日报表(32123001-02)。

4a-2.用油性笔在板边划线作标记转下制程。

4b-1.作报废处理。

4b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

3、 重工办法:

3-1.内层铜厚为0.5 OZ的板子不允许重工作业。

3-2.内层铜厚为1OZ允许重工一次,重工时100%依工单确认其阻抗线宽和面铜厚度,重工后内层铜厚不得低于1.0mil。

3-3.内层铜厚为2OZ允许重工一次,重工时100%依工单确认其阻抗线宽和面铜厚度,重工后内层铜厚不得低于2.4mil。

3-4.SAMPLE板重工前100%依工单确认其阻抗线宽和面铜厚度。

注:铜厚量测五个点,线宽量测稀疏区,密集区及阻抗线三个点(若重工面次为大铜面则只记录铜厚;若重工面次为线路面则量测板内DUMMY铜区之铜厚及线宽记录)。

检查单位:

压合检修站。

检查项目:

是否有棕化刮伤。

8.棕化不良

异常现象:

经过棕化后的板面露铜或颜色不均。

原因分析:

1、内层板严重氧化。

2、酸性清洁槽清洁能力不够。

3、棕化线生产温度、浓度异常。

4、微蚀不足或微蚀过度。

5、棕化线停电造成棕化处理时间异常。

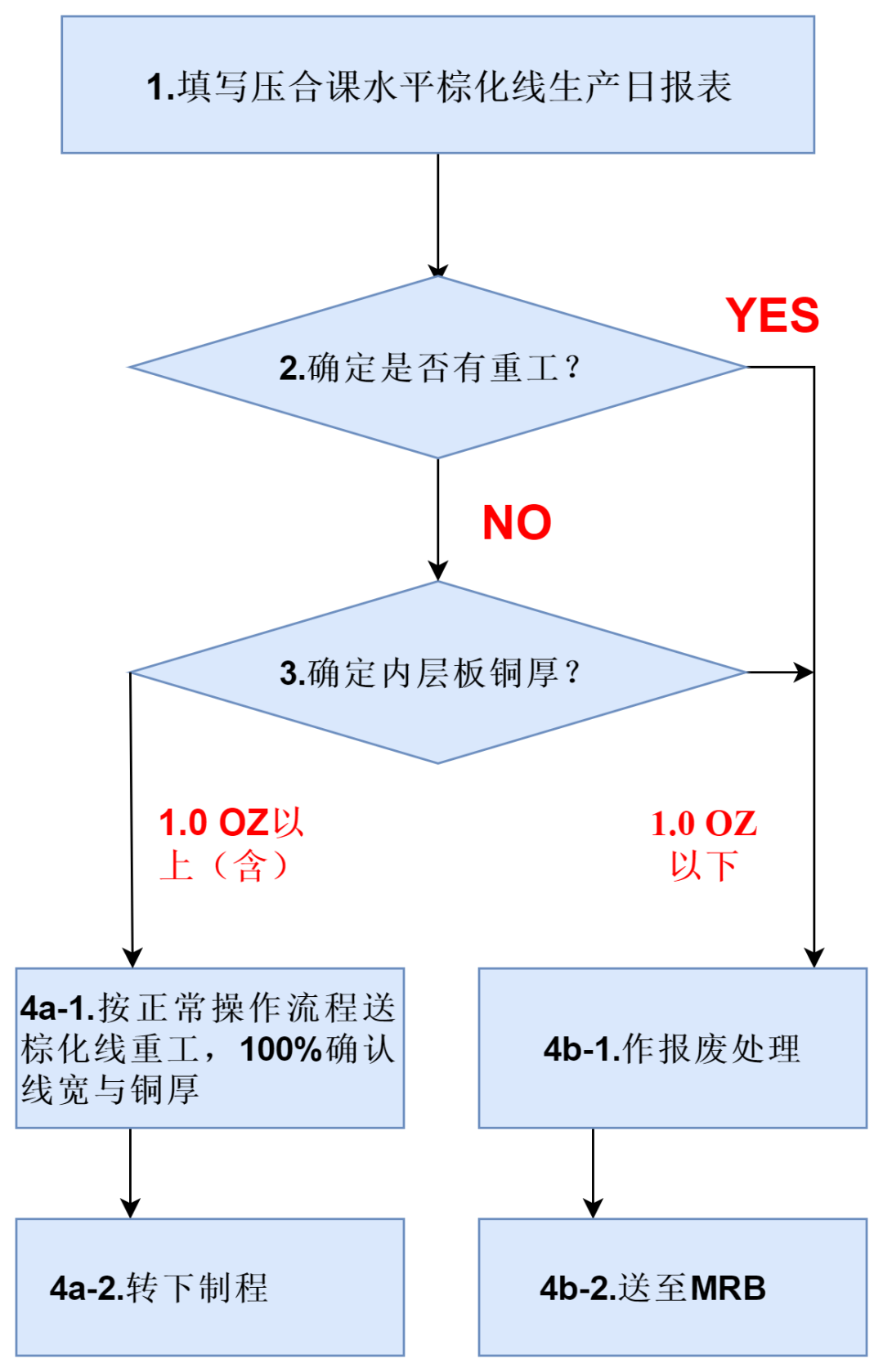

处理流程:

处理步骤与参数:

1、 将异常填写于压合课水平棕化线生产日报表。

2、 送棕化线重工或作报废处理:

决定重工处理则进行4a-1的步骤。

作报废处理则进行4b-1的步骤。

4a-1.按照棕化线正常生产程序生产,并记录压合课水平棕化线重工生产日报表(32123001-02)。

4a-2.用油性笔在板边划线作标记转下制程。

4b-1.作报废处理。

4b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

3、 重工办法:

3-1.内层铜厚为0.5 OZ的板子不允许重工作业。

3-2.内层铜厚为1OZ允许重工一次,重工时100%依工单确认其阻抗线宽和面铜厚度,重工后内层铜厚不得低于1.0mil。

3-3.内层铜厚为2OZ允许重工一次,重工时100%依工单确认其阻抗线宽和面铜厚度,重工后内层铜厚不得低于2.4mil。

3-4.SAMPLE板重工前100%依工单确认其阻抗线宽和面铜厚度。

注:铜厚量测五个点,线宽量测稀疏区,密集区及阻抗线三个点(若重工面次为大铜面则只记录铜厚;若重工面次为线路面则量测板内DUMMY铜区之铜厚及线宽记录)。

检查单位:

压合自主检查。

检查项目:

是否有棕化不良现象。

9.裁板歪斜

异常现象:

裁板后发现裁板裁偏。

原因分析:

1、人员作业不小心。

2、预迭时板与板之间的间距太少。

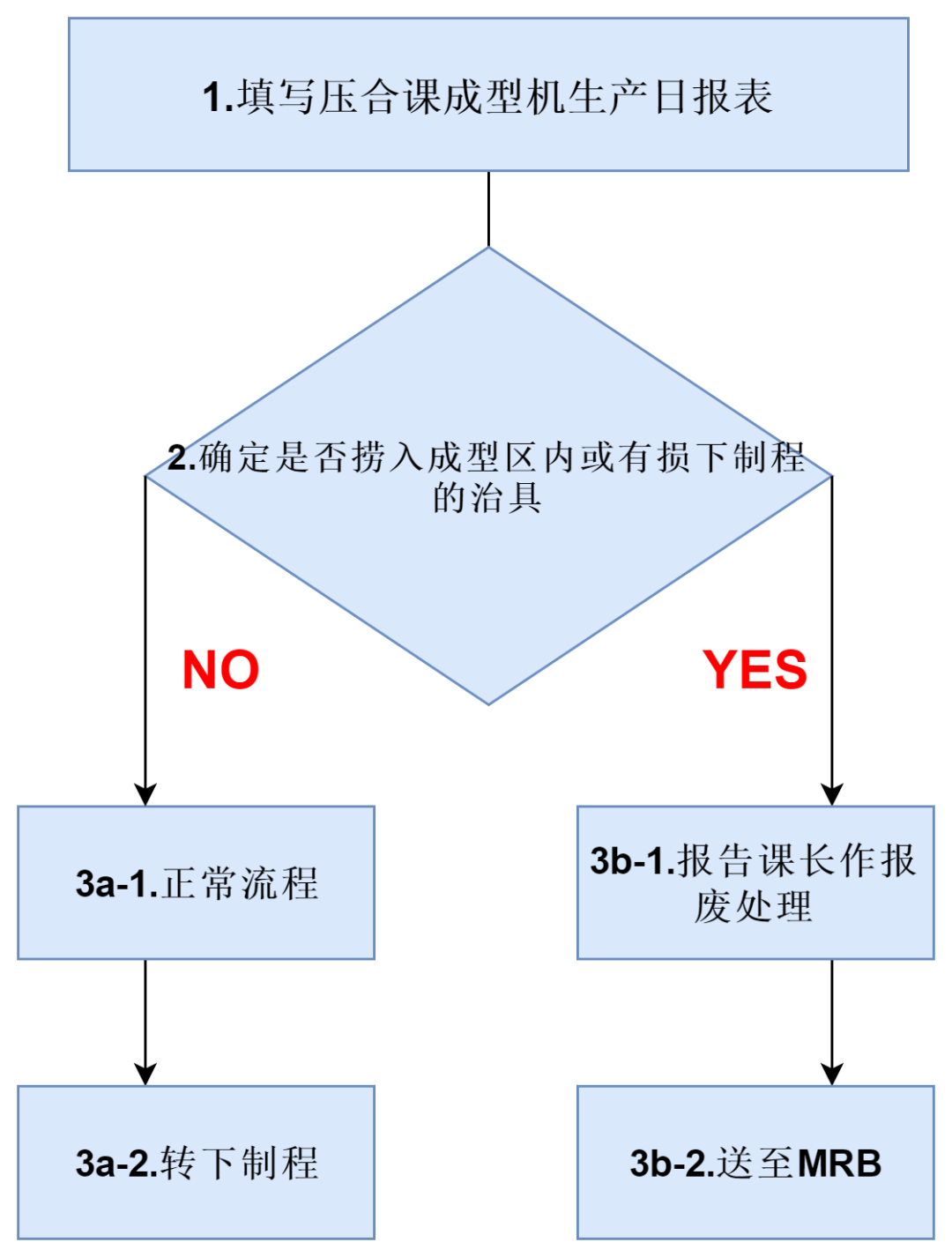

处理流程:

处理步骤与参数:

1、 将异常填写于压合课成型机生产日报表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作报废处理。

3b-2.检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检修站。

检查项目:

是否有裁板歪斜现象。

10.板厚偏厚

异常现象:

压合后发现板厚超出规格。

原因分析:

1、压合程序用错。

2、Tg达不到要求。

3、多放p/p。

4、p/p型号用错。

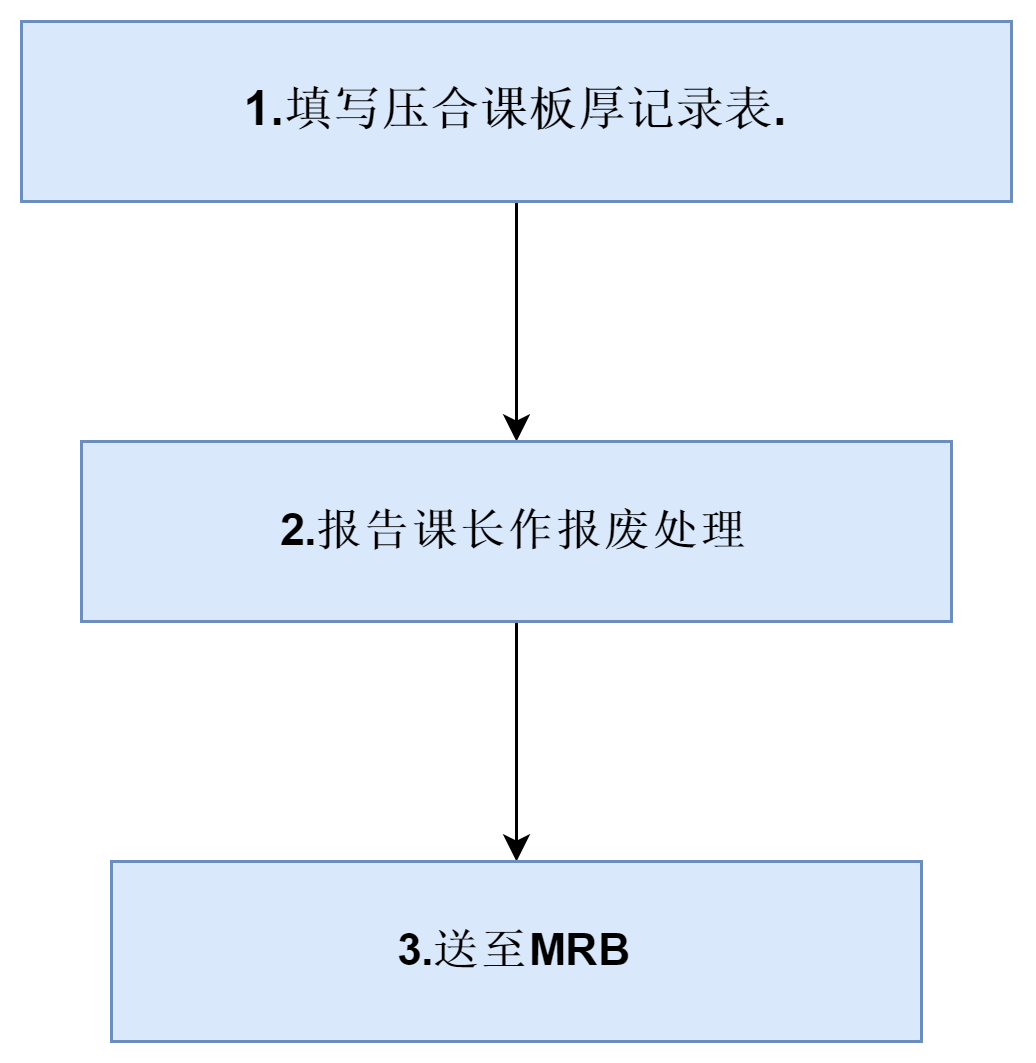

处理流程:

处理步骤与参数:

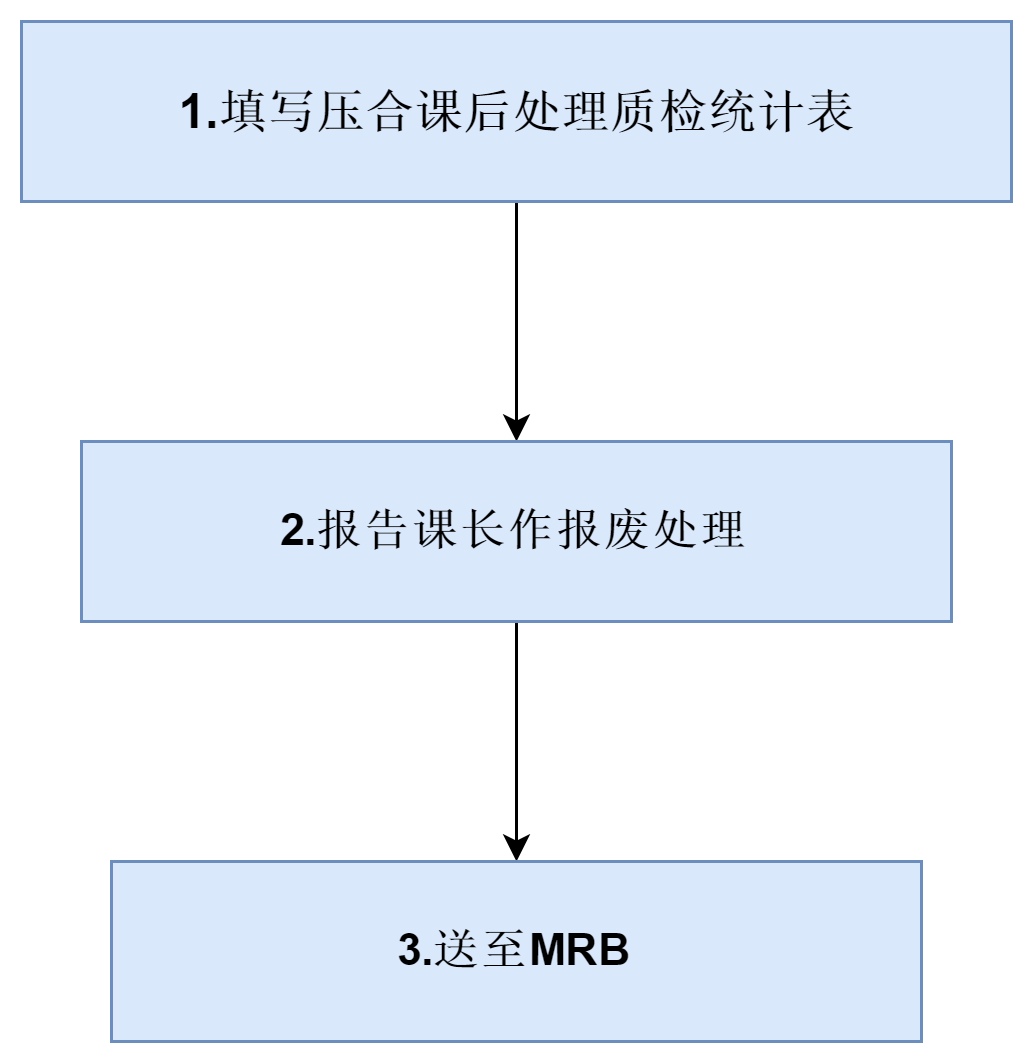

1、 将异常填写于压合课板厚记录表。

2、 报废处理

作报废处理则进行如下的步骤。

**3、**检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检修站。

检查项目:

是否有板厚偏厚现象。

11.板内异物

异常现象:

在压合后板内有异物。

原因分析:

1、棕化后使用的垫纸受污染。

2、内层板面有未去处的残膜。

3、推车烤漆掉入板内。

4、p/p上有异物。

5、无尘室的洁净度不够。

6、棕化水洗槽喷压不足造成板面不洁。

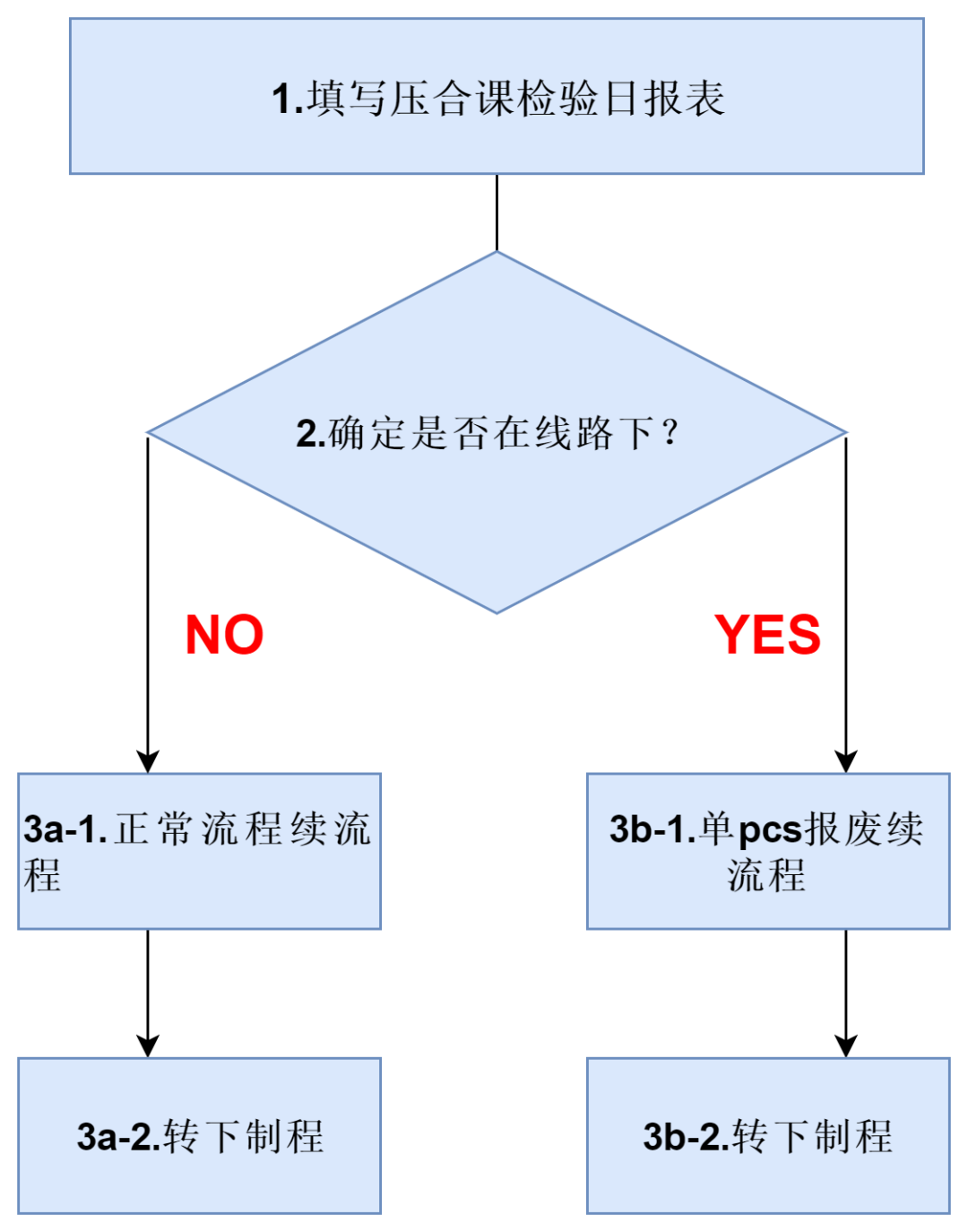

处理流程:

处理步骤与参数:

1、 将异常填写于压合课检验日报表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.作标记并在工单上注明异常及数量按

正常流程转下制程。

3b-1.作报废处理。

检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

3b-2.作标记并在工单上注明异常及数量按

正常流程转下制程。

注:缺点不在线路下但长度超过200mil则作报废处理。

检查单位:

最终检查课。

检查项目:

是否有板内异物。

12.板厚偏薄

异常现象:

压合后发现板厚超出规格。

原因分析:

1、压合程序用错。

2、Tg达不到要求。

3、少放p/p。

4、p/p型号用错。

处理流程:

处理步骤与参数:

1、 将异常填写于压合课板厚记录表。

2、 作报废处理。

作报废处理则进行如下的步骤。

**3、**检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

压合检验站。

检查项目:

是否有板厚偏薄现象。

13.爆板

异常现象:

在做信赖度测试发现层与层之间产生分层。

原因分析:

1、棕化线生产条件不符,造成露铜。

2、棕化烘干温度不够造成板面不干。

3、钢板表面未烘干。

4、p/p表面不干。

5、压机真空度异常。

6、Tg值异常。

7、压机停电造成失压。

处理流程:

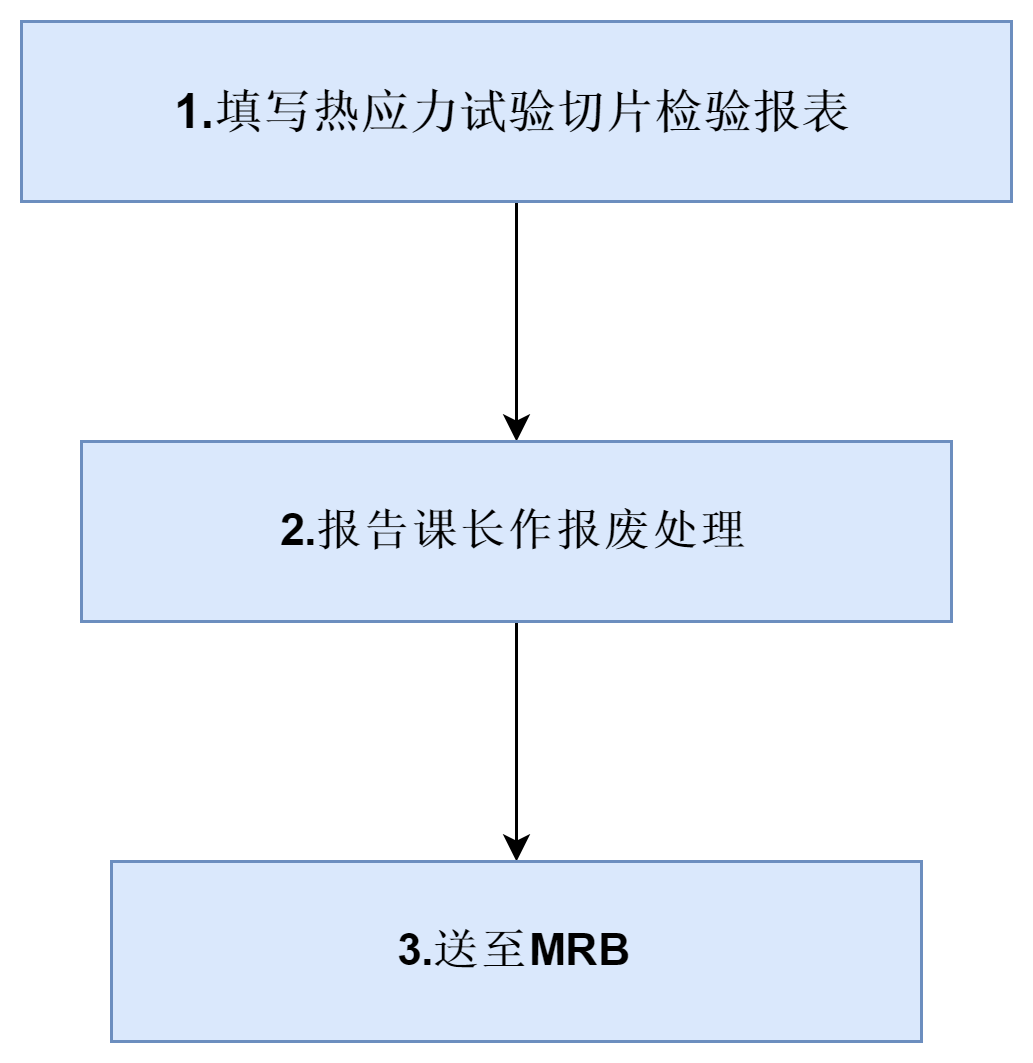

处理步骤与参数:

1、 将异常填写于热应力试验切片检验报表。

2、 作报废处理:

作报废处理则进行如下的步骤。

**3、**检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

外层检验站、信赖度测试。

检查项目:

是否有爆板现象。

14.毛边

异常现象:

成型后或磨边后发现板边有毛边。

原因分析:

1、成型机铣刀钝化。

2、磨边刀不锋利。

3、磨边刀具高度调整不当。

4、迭板片数太多。

处理流程:

处理步骤与参数:

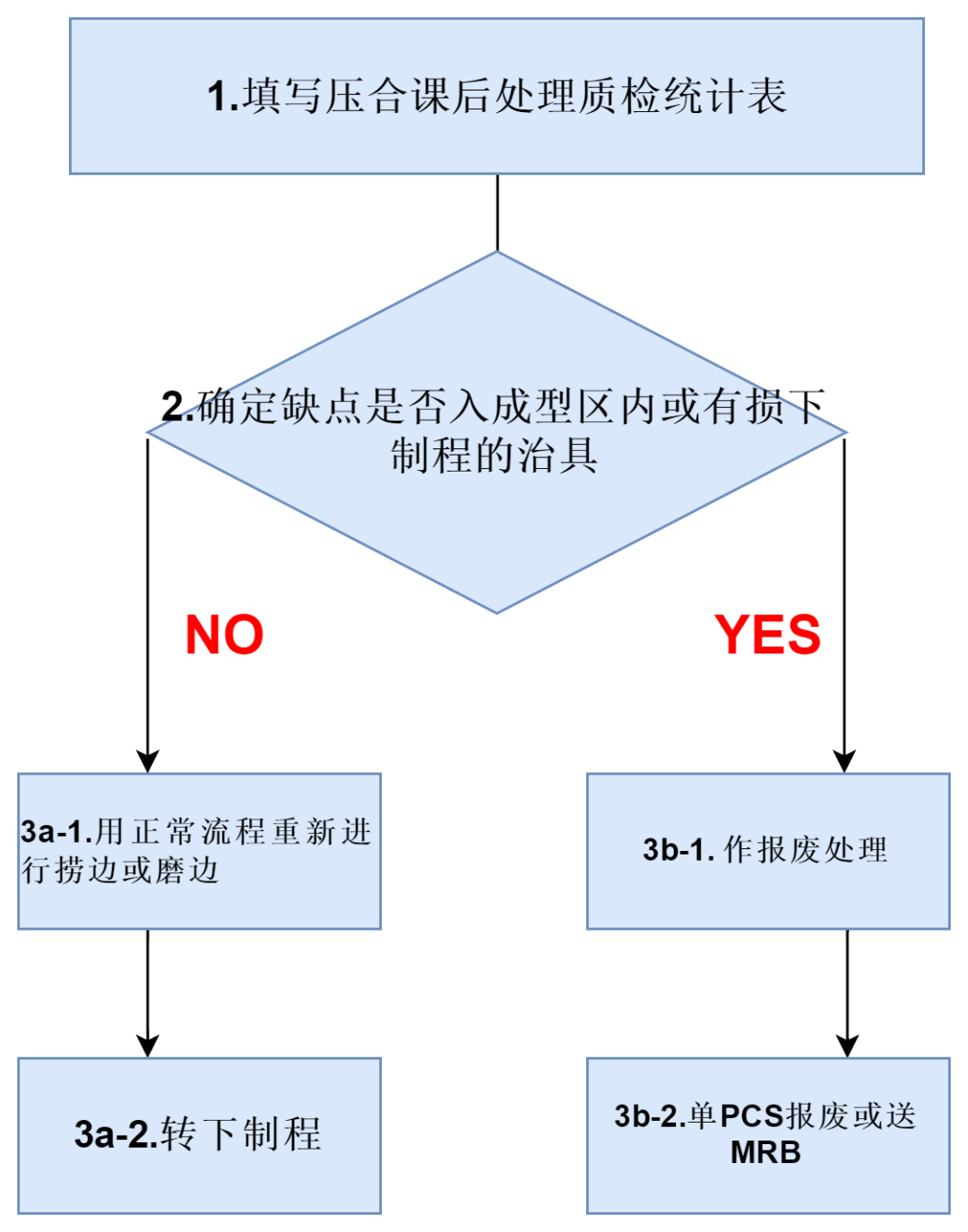

1、 将异常填写于压合课后处理质检统计表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.用正常作业流程重新进行捞边或磨边,然后用1000目砂纸打磨后作剪角标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作报废处理。

3b-2.报废面积小于50%则在异常处打上报 废戳记转下制程;报废面积大于50%则整片送MRB处理。

检查单位:

压合检修站。

检查项目:

是否有毛边现象。

15.白点

异常现象:

在外层蚀刻后发现有白角白边的现象。

原因分析:

1、压机程序设定不当。

2、物料(PP)异常。

处理流程:

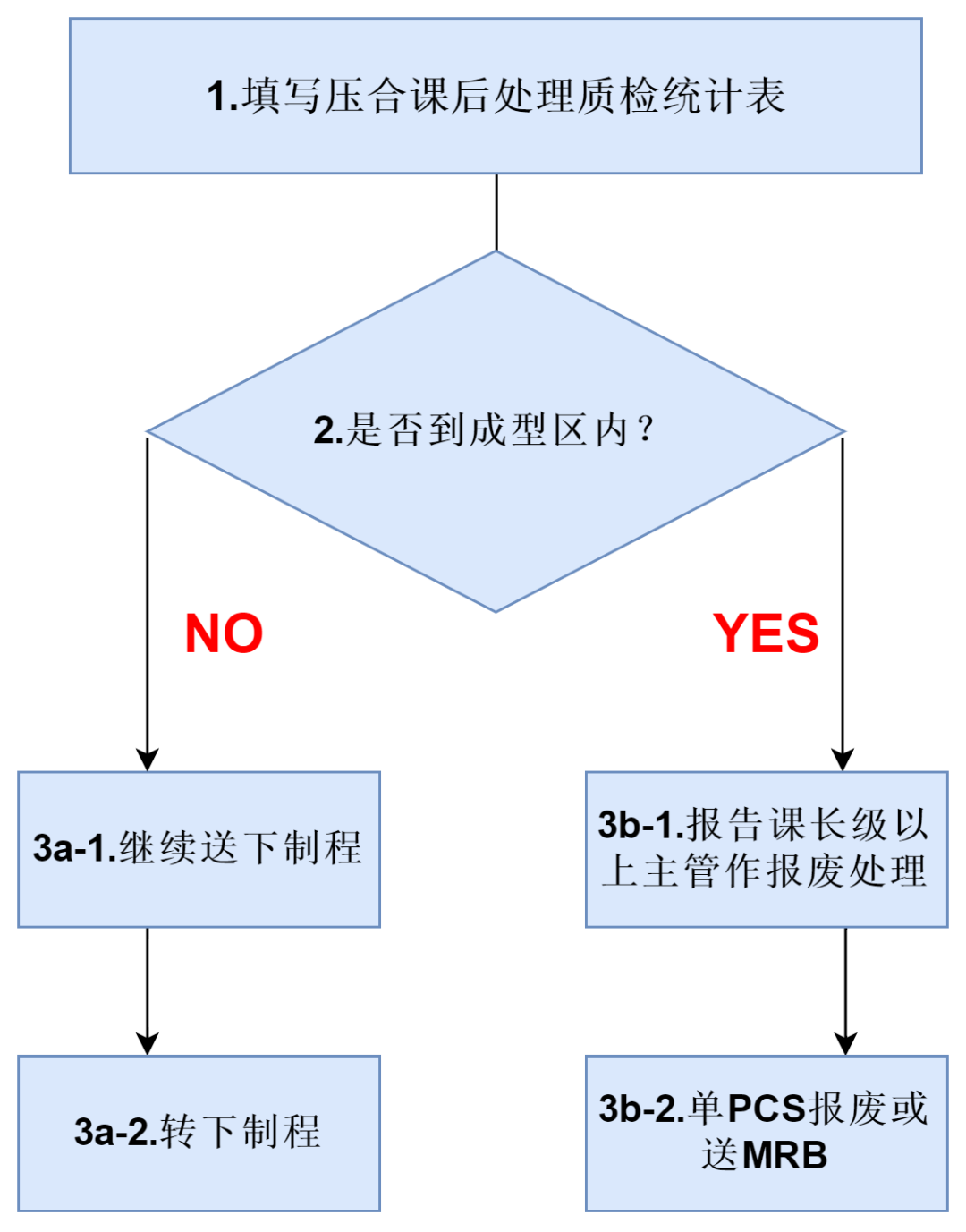

处理步骤与参数:

1、 将异常填写于压合课检验日报表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.作标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.报告课长级以上主管。

3b-2.作报废处理:账目负责人按MRB流程将异常板送至MRB。

注:在成型区内如不在线路下则视同不在成型区内处理。

检查单位:

外层检修站、最终检查课。

检查项目:

是否有白点现象。

16.捞边捞入成型区内

异常现象:

在成型捞边时捞入成型区内。

原因分析:

1、人员作业不小心。

2、捞边程序用错。

3、pin针未固定好。

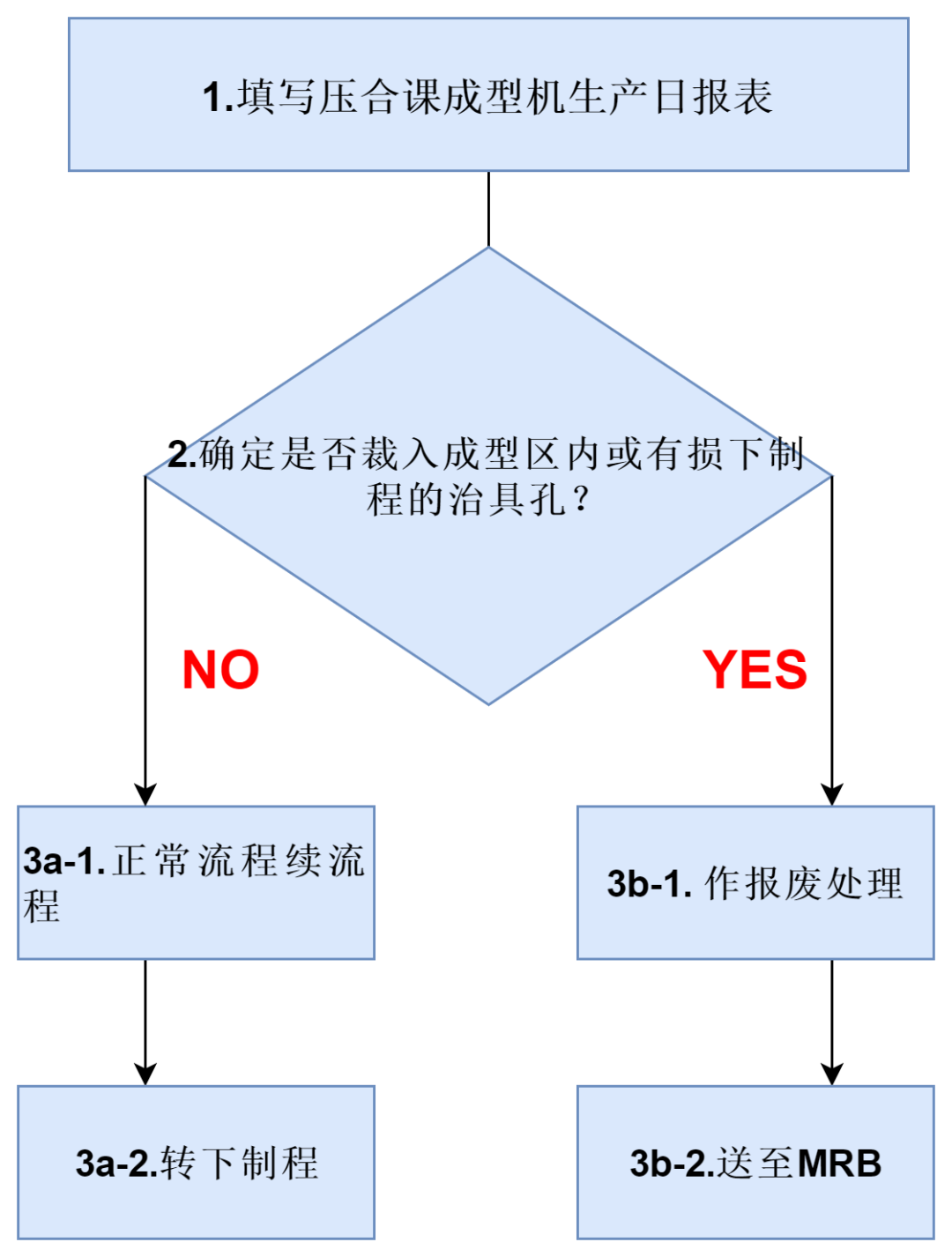

处理流程:

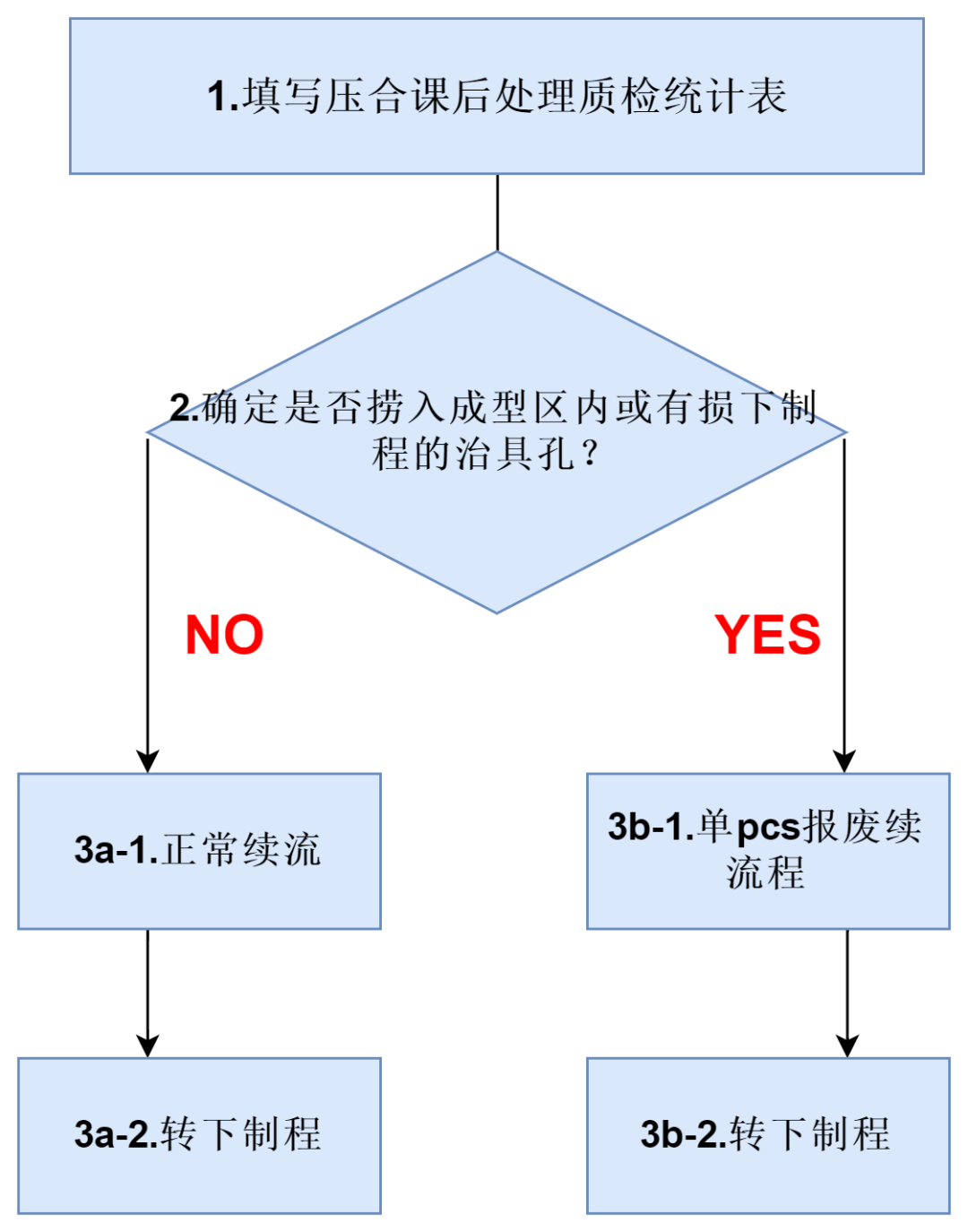

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角作标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作单PCS报废续流程处理。

3b-2.报废面积小于50%则在异常处打上报废戳记转下制程;报废面积大于50%则整片送MRB处理。

检查单位:

压合检修站。

检查项目:

是否有捞入成型区内。

17.压合气泡

异常现象:

外层蚀刻后发现层与层之间有气泡。

原因分析:

1、压机程序不当。

2、棕化后板面未干。

3、钢板表面未烘干。

4、P/P表面不干、P/P挥发分含量异常。

5、压机真空度异常。

6、设计异常气体不易排出。

7、压机停电造成失压。

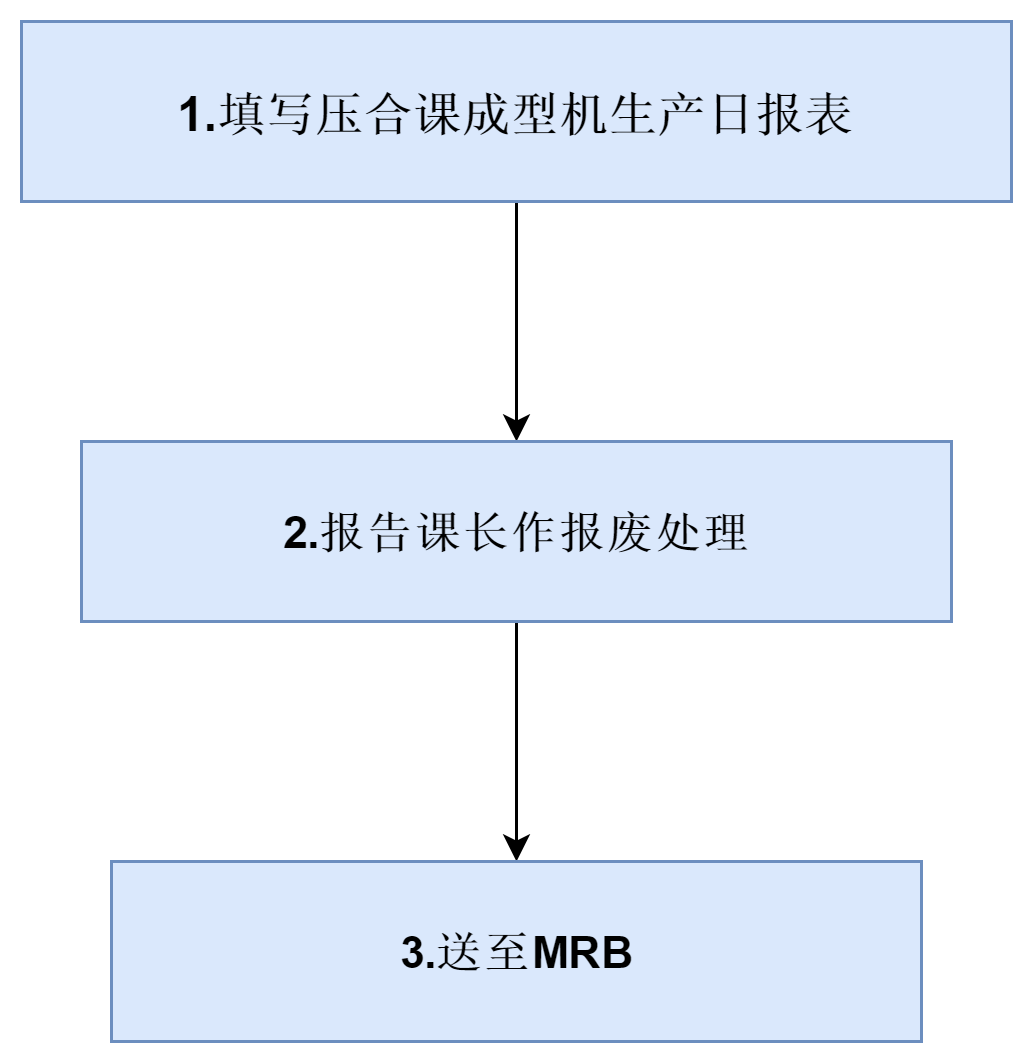

处理流程:

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表。

2、 作报废处理。

作报废处理则进行如下的步骤。

3、 由负责人按MRB流程将异常板送至MRB。

检查单位:

压合、外层检验站、最终检查课。

检查项目:

是否有气泡。

18.板弯板翘

异常现象:

在压合后发现板弯板翘的现象。

原因分析:

1、下热压后没有及时进行冷压。

2、p/p经纬方向搞错。

3、工程压合结构设计部合理。

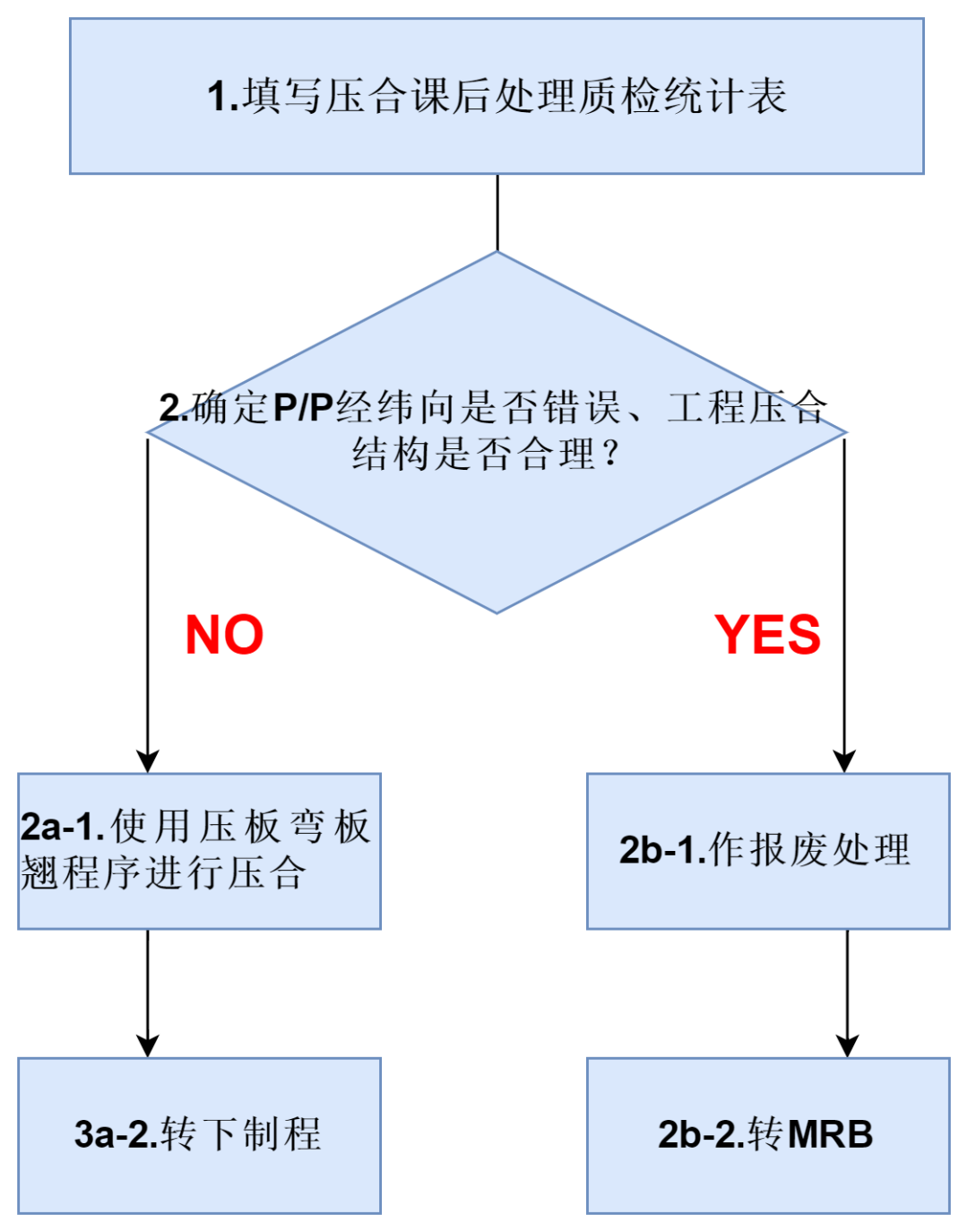

处理流程:

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表。

2、 作重工或作报废处理。

决定重工送下制程处理则进行2a-1的步骤。

作报废处理则进行2b-1的步骤。

2a-1.分析异常原因。

2a-2.使用板弯板翘压机程序重压

2a-3.按正常流程转下制程。

2b-1.分析异常原因。

2b-2.作报废处理:

检验人员将板子交课内账目管理员,由账目管理员负责按MRB流程将异常板送至MRB。

检查单位:

板翘测量。

检查项目:

是否有板弯板翘的现象。

19.板面刮伤

异常现象:

压合后发现板面刮伤。

原因分析:

1、剪床的托料未开。

2、磨边线滚轮刮伤。

3、成型机上下料刮伤。

4、人员未按照Handling作业规范作业。

5、钢板上异物。

6、设备异常造成卡扳。

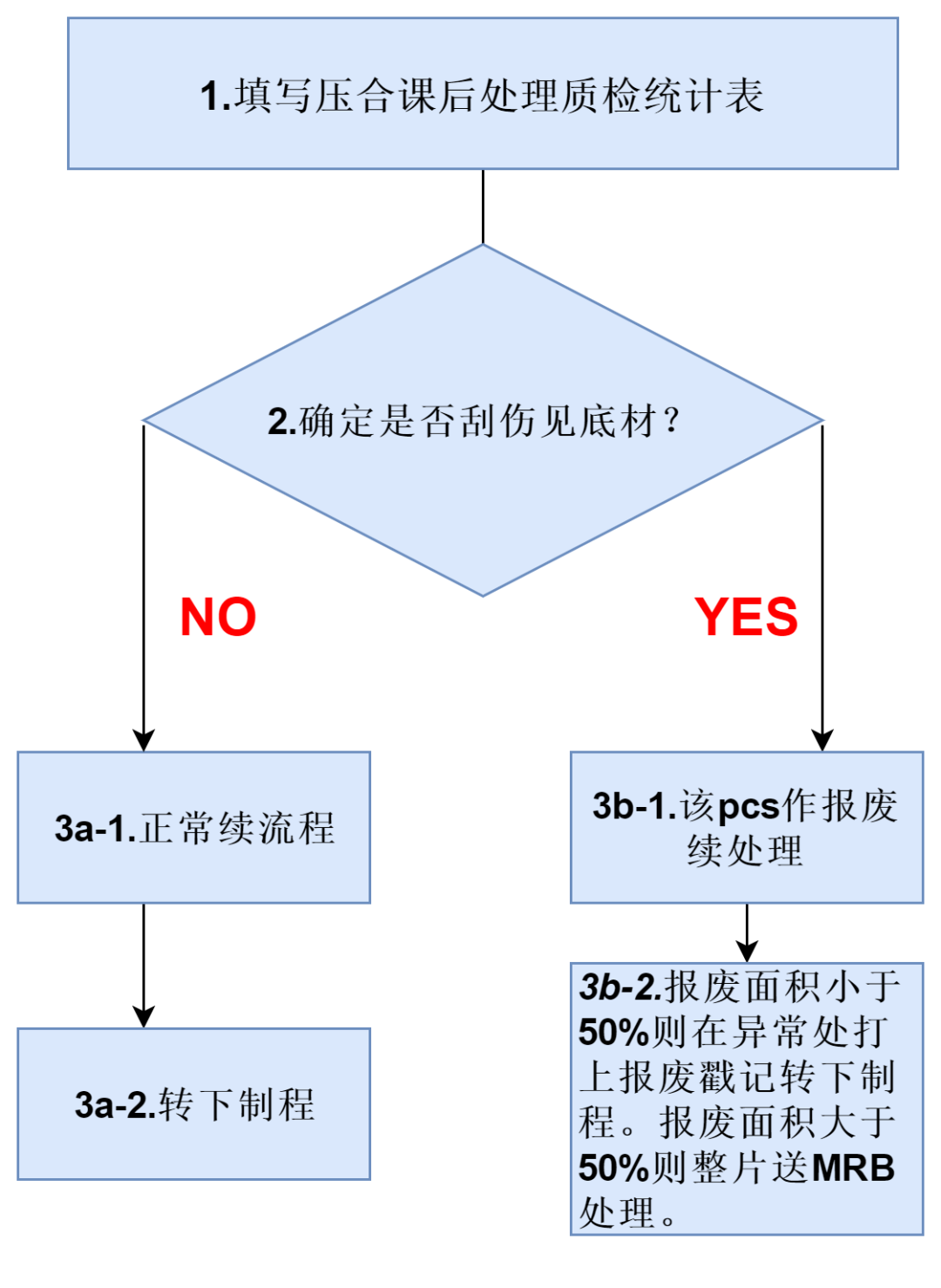

处理流程:

处理步骤与参数:

1、 将异常填写于压合课后处理质检统计表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角作标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作单PCS报废续流程处理。

3b-2.报废面积小于50%则在异常处打上报废戳记转下制程;报废面积大于50%则整片送MRB处理。

检查单位:

压合检修站。

检查项目:

是否有板面刮伤。

20.面铜不均

异常现象:

减铜后发现板面面铜不均OUT SPEC异常。

原因分析:

1、药水浓度异常。

2、喷嘴堵塞异常。

3、压力异常。

4、线速异常。

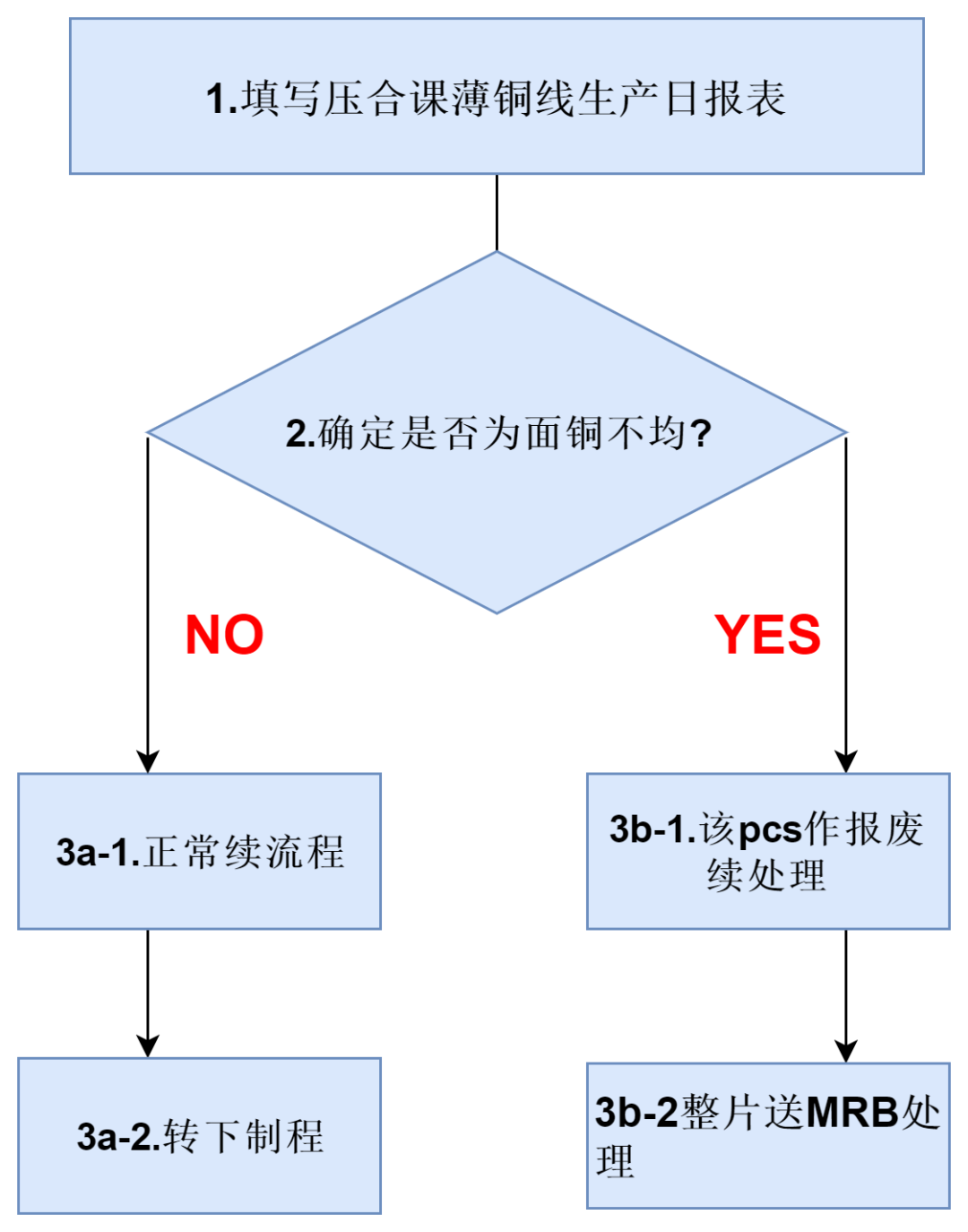

处理流程:

处理步骤与参数:

1、 将异常填写于压合薄铜线生产日报表。

2、 继续送下制程或作报废处理。

决定继续送下制程处理则进行3a-1的步骤。

作报废处理则进行3b-1的步骤。

3a-1.决定继续送下制程。

3a-2.剪角作标记并在工单上注明异常及数量按正常流程转下制程。

3b-1.作单PCS报废续流程处理。

3b-2.依 MRB流程将异常板整片送MRB报废处理。

检查单位:

压合检修站。

检查项目:

是否有面铜不均。

-

关于RK3568-ANDROID11-BOARD_HAVE_DONGLE报错的原因及其解决办法2022-03-02 1828

-

电脑开机启动时提示(显示)NTLDR文件丢失解决办法及原因分2009-03-10 13354

-

电脑无法上网的原因及解决办法2010-03-01 16109

-

压敏电阻烧坏的原因后果及解决办法2018-04-10 48130

-

音箱没声音的原因和解决办法2018-05-28 45490

-

高压断路器合不上闸的原因及解决办法2019-12-18 41638

-

内存条兼容异常问题的原因及其解决办法2020-06-14 12895

-

空气开关跳闸常见原因、解决办法和卸下步骤2023-04-08 31766

-

讨论自激振荡形成的原因以及解决办法2023-05-02 5206

-

PCBA加工焊点拉尖产生的原因及解决办法2023-05-10 2115

-

电感啸叫的原因和解决办法2023-05-31 19453

-

电磁炉IGBT管烧坏了的原因及其解决办法2024-01-12 9632

-

Profinet IO通信故障的解决办法2024-03-08 2365

-

常见MCU故障及解决办法2024-11-01 11895

-

PLC异常工作的原因和解决办法2025-02-24 2033

全部0条评论

快来发表一下你的评论吧 !