整车高压线束的开发设计方案

汽车电子

描述

前言

对于国家发布《节能与新能源汽车产业发展规划》的相关政策,主要规划的内容为新能源汽车产业发展将以纯电驱动为新能源汽车发展和汽车工业转型的主要战略取向,当前重点推进纯电动汽车和插电式混合动力汽车产业化,而电动汽车的产业也获得了前所未有的发展和机遇。高压线束作为关键零部件也得以迅速的发展。高压线束(高压线缆和高压接口)是高压电气系统的关键零组件,并为电动汽车的可靠运行和安全提供了保证。

整车高压线束的主要开发设计方案涉及到线缆整车布局、线缆线径选型、高压连接器选型、充电线缆及接口类型及应用、线缆固定及防护设计、EMC 设计、高压安全(HVIL)设计等。

整车布置

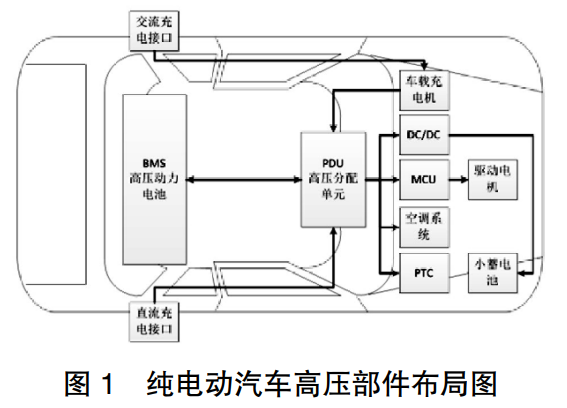

图 1 为纯电动汽车高压部件布局图。通过纯电动汽车高压部件的布局位置来合理布置电池到PDU、电机控制器到电机、交直流充电等各个高压部件之间的高压连接线束。

高压线束如需要通过锐边或过孔时应设计相应的保护结构或方式,在前期对于整车开发时线束的布置时需要尽量避开热源振动源不然与之要保持足够的距离。

高压线束均具有较大的外径和重量,为避免应力的集中,线缆最小弯曲半径一般要大于该线径直径的 5 倍,要合理分布载荷,需要增加支撑固定装置,线束直线布置固定点间距≤300mm,过弯布置固定点分别在弧线的两个端点固定,固定点与连接器间距≤150mm,才得以承受线束的重量和振动载荷。固定装置必须采用汽车级扎带和绝缘支架等。

驱动电机线束需要考虑部件运动与振动的影响,要对线束的尺寸进行合理设计,既要满足长度分布的应力,也要避免过长导致的线束堆积。对于线束运动要增加胶圈缓冲和导向槽的固定结构,避免线束与其它零组件剐蹭,导致线束损伤。

线束布置过程中要考虑EMC电磁干扰因素,采用屏蔽高压线缆,避免高频噪声发射,高低压线缆必须分开排布,避免线束相互交叉重叠造成相互干扰。

考虑线束布置的美观性,走向需与依附件方向一致,避免斜方向,对于发舱内线束尽量在结构件或零组件的下方或内侧走线,整车底部外露高压线束应采用护管、护板进行遮蔽防护。

考虑安装与维护,对于同一部位的接插件为防止错插应选用不同的规格和定位方式的接插件,接插件末端需要留有一定量的余量以便插拔。

考虑高压安全性,此高压电已超出人体安全电压,车身不能像低压系统一样的搭铁方式,必须采用双轨制。

线缆选型

1.电缆线径

依据整车各个高压电气元件布局图分清主回路和支路,确定高压线束所连接的高压部件的负责特性。特性包括工作电压、额定功率、峰值功率、额定电流、峰值电流、持续时间等。

工作温度及环境温度的对于电缆线径也是有影响的,由于高电流传输会导致高功耗和相关组件的提高温升,从而高压电缆设计必须要能够承受较高的温度。如果线缆的布置环境超过了电缆允许的工作温度,则必须选择较大截面积的电缆。对于Tmax 达到 180℃时,导体截面积需升一挡使用,Tmax 达到 250℃时,导体截面积需升二挡使用。

2.线缆结构

高压线缆从类型上分为单芯电缆和多芯电缆,高压电缆截面为圆形,护套颜色为橙色。多芯电缆是由多个单芯线组成,单芯线必须同时满足单芯电缆的相关技术参数,并如多芯电缆内有用于信号传输请采用单独屏蔽,保证信号不丢失。导线主要采用多芯软铜绞线,以满足导线的内阻和柔软弯曲度的技术要求,绝缘层必须要耐高低温耐阻燃,多为复合结构。对于 EMC 的防护,采用带屏蔽层的高压电缆采用裸铜或镀铜线编织在内护套层上,其编织密度≥90%。

高压连接器选型

1.高压连接器

电性能方面:需要考虑额定工作电压、额定工作电流、绝缘电阻、耐压等级、屏蔽和互锁等相关电性能参数。

环境性能方面:需要考虑工作温度、环境温度、盐雾等级、阻燃等级、耐溶液试剂以及禁用物质等方面的要求。根据不同设计要求还会有其他方面的要求。机械性能方面;根据不同的工况来测试耐振动以及相应的机械寿命。

安全性能方面:采用高压互锁,高压互锁分为内置式和外置式,因内置式布局紧凑体积小,电动汽车上均采用内置式,并通过 VMS 或 BMS 等控制器检测高压互锁,要求高压连接器分开后,带电部分能够在1S内降低到60Vd.c和30Va.c以下。才能保证人身安全。

2. 维修开关

MSD即手动维护开关是保证纯电动汽车高压电气安全的关键部件,是能够在关键时刻实现高压系统电气隔离的执行部件,能够将分断装置和熔断器两者高度整合,在内部配置合适的熔断器同时也可以起到电路过流和短路保护的保护,合理的设计和操作维修开关对于电动汽车的电气安全起到至关重要的作用。

3.充电接口

充电接口目前分为两种,交流充电接口和直流充电接口,而交流接口是将交流电网电源通过缆上控制与保护装置接入到车载充电机。直流接口是将带控制引导功能的直流供电设备直接接入到电动汽车电池上。交流接口额定电压 250Va.c或 440Va.c,额定电流电流不超过63A,直流接口额定电压750Vd.c 或1000Vd.c,额定电流不超过250A,根据整车布置要求来确定充电接口的额定电压电流值,交直流充电接口其他相关电气特性等参数必须满足国标GBT20234.2-2015 和GBT20234.3-2015 的要求。

线束固定及防护

1.线束固定

线束固定方式多种多样,依据整车各个高压器件的布置情况,合理选用线束或接插件的固定方式,目前常用的紧固定方式包括、一体式固定扎带附楔形固定头、一体式固定扎带附杉树形固定头等适用于圆孔方式固定;一体式焊接螺柱固定扎带、带焊接螺柱固定件隔离式双夹头扎带等适用于焊接螺柱固定;固定扎带和管夹类卡扣组件等适用于与管道、软管及线束等固定;板材边缘卡扣等适用于厚度不超过 3mm的金属或朔料边缘固定;重型固定器适用于线径≥35mm2;电缆导管支座适用于将电缆从框架轨道上抬升使电缆与车身突出部件分离防止电缆磨损;连接器卡扣适用于固定高压连接器;波纹管卡扣适用于快速固定波纹管。

2.线束防护

波纹管防护:采用闭口式波纹管其特点具有耐磨、阻燃、耐热等特点,波纹管的耐温范围在-40~150℃,短时间还能达到200℃,而市面上常见材质有PA(尼龙)、PE(聚乙烯)和 PP(聚丙烯),分别在阻燃、耐磨性和抗弯曲疲劳性方面各有优势,波纹管颜色必须采用橙色,用于区分整车低压线束,并采用橡胶护套塑封或 PVC 胶带缠绕与线缆固定密封。

护管防护:对于在狭小空间或特殊部位布置的线束,需采用专用的电线束护管进行遮挡与防护。一般护管都具有化学性能稳定,不老化,耐腐蚀力强等特点。

护板防护:对于布置在底盘部分的高压线束(电池总正总负)保护方式,设计护板时要考虑防水、防泥沙飞溅、防剐蹭等因素。护板多数采用 ABS+PC 具有高抗冲、高耐热、低温时具备高冲击强度、耐燃性。

护套防护:对于易损伤易冲击的部位可以采用自卷式护套,其特点是耐高温、防冲击、防切割、轻巧以及易于安装。

胶带防护:对于线束来说胶带用处非常的广,常用于保护、捆扎、绝缘、阻燃、标记等作用,高压线束均采用阻燃性较好的 PVC 胶带,耐温能够达到 80℃。

屏蔽 EMC 设计

电动汽车车辆运行时,反复变化的电器负荷与系统中大量采用的变频技术,造成线缆电压、电流的剧烈波动,并产生了较大的 EMC 电磁干扰,对于电动汽车本身及周围环境的电子电气产品设备造成影响,故线束在设计选型时要考虑对防护电磁干扰的屏蔽设计,以满足整车对电磁兼容性的要求。

纯电动汽车在整车线束中包括高压线束也包括低压线束,对于从 EMC 屏蔽的角度设计开发来说,选用屏蔽线缆时,不仅要考虑其屏蔽性能,屏蔽网密度,还要考虑机械强度、环境的影响等特性,当整个电缆受到过多的机械、天气和潮湿的影响时,连接处的屏蔽会收到最严重的影响。高压连接器也要选着金属连接器或选着带屏蔽功能的朔料连接器。

高压线束每个接口均采用屏蔽处理,前后电机接口处为屏蔽卡环与电气盒导轨压接,控制器及电池箱接插件采用有屏蔽功能的结构件。目前国内并没有关于此方面的详细标准,多数厂家在相关的高压零组件包括设备和线束均增加磁环。

磁环是一块环状的导磁体,磁环是电子电路中常用的抗干扰元件,对于高频噪声有很好的抑制作用。磁环在不同的频率下有不同的阻抗特性,一般在低频时阻抗很小,当信号频率升高磁环表现的阻抗急剧升高。那么在磁环作用下,对于高压系统的高压线束,磁环尽量靠近电机、控制器高压线束的进出口。能很好的抑制高频干扰信号的通过。

高压安全 HVIL

High Voltage Interlock Loop 即 HVIL(高压互锁回路)是通过使用低压电信号,来检查整个高压模块、导线及连接器的电气完整性情况。

当互锁发生故障后,必须保证整车高压系统下电且在故障排除前高压系统不能上电,同时触发相应的警示信号。

带有高压模块充高压回路断开的时候,防止由于高压回路存在的容性负载,(必须在规定时间里直流电压应降到不超过 60Vd.c,或 B 级电路存储总能量小于 0.2J),导致人员接触带电部件而发生触电事故。

带有高压模块充高压回路断开的时候,防止高压线缆带电、整车意外上电导致人员接触带电部件而发生触电事故。

使用过程中,防止由于人为操作问题、车辆颠簸、产品老化、线路磨损等带来的局部发热和拉弧导致产品性能急剧下降、起火事故、保证车辆和人身安全。

高压安全 HVIL

1.开发过程

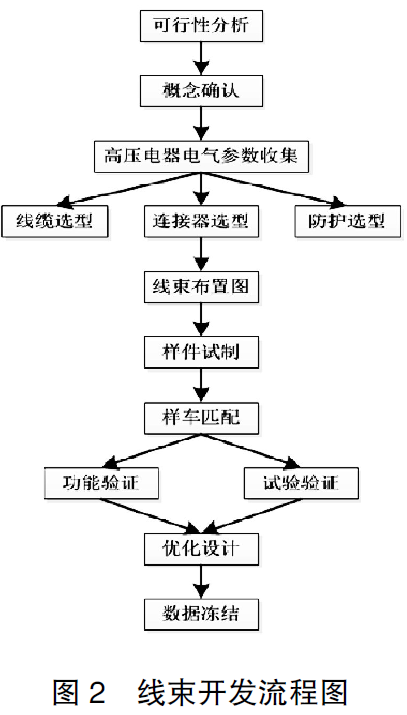

高压线束的开发要与整车开发流程相辅相成,图 2 为线束开发流程图。

图 2 线束开发流程图

2.生产过程

生产过程要求:依据图纸要求进行裁线要求切口整齐不能有毛刺,尺寸上要考虑公差——穿入绝缘护套(波纹管、护管、双壁热缩管)——剥皮外观整齐,尺寸严格按照连接器插针要求——端子压接压接质量受力均匀,不能有压破漏铜现象——组装依据图纸要求的接口定义——运用万用表进行导通检测——尺寸检验——外观检查——包装入库。

发展趋势

1.技术进步

高压线束技术的发展还体现在线束加工工艺上,涉及到电池包电压采集和温度采集的线束对压接工艺要求很高,高压线束在大线径部分由于端子材料限制,必须要使用液压设备,不能用传统冲压工艺。在加工有防水要求的部分时必须采用新设备。

而对于未来更高电压电流平台车型,由于大电流会使其电缆迅速增加发热量,而增加线缆线径会导致安装使用布局都很困难,从而要考虑对于线缆热管理方面的未来技术发展,而是否要采取高压线束的冷却方式,还需要实际数据或样车验证来解决。

2.轻量化

为了降低油耗和减轻整车重量,整车上数量繁多的线束成为企业轻量化的重点目标。当前汽车线束使用的材料以铜为主,为节省纯电动汽车高压线束用铜量,未来趋势是采用比铜芯线轻 40%的铝芯线或采用铜包铝芯线,这样不仅仅能够大幅度的降低成本也能够降低重量,提高提升性价比。虽然铝芯线所占用的空间比铜芯线要大,但可以通过对在整车设计研发过程中调整布局空间解决,而铜包铝芯线要采用硬铜线或铜合金线制作的,因此抗拉强度要比纯铜芯线要大。

结论

随着新能源电动汽车的飞速发展,高压线束作为电动汽车上动力传输的主要载体,是整车性能和安全的关键零组件之一,高压线束的研发和设计不仅要从整车的角度考虑,还要从原材料、高压连接器、相关组件供应商等各个环节的角度出发,在行业标准还未定的情况下,我们要不断的深入了解其应用,持续的改进和完善,共同努力制定既符合当前实际使用环境,又具有行业前瞻性的统一标准,推动电动汽车行业健康发展,实现节能减排的国家战略目标。

-

Aigtek汽车ATX-6256高压线束测试仪新能源汽车测试2019-07-03 2947

-

ATX-6000系列高压线束测试系统2021-09-17 2190

-

安泰:线束测试仪如何完成新能源汽车高压线束的测试2022-10-19 2942

-

新能源汽车高压线束的多方案对比2022-12-26 1160

-

电动汽车中高压线束的作用是什么2023-02-19 2282

-

电动汽车的高压线束设计方案解析2023-03-13 6087

-

新能源汽车的高压线束设计方案2023-12-15 3625

-

汽车高压线束如何应对电磁干扰2024-04-02 2339

-

新能源汽车高压线束设计方案分享2024-04-18 2999

-

汽车高压线束和低压线束的差异2024-07-25 7372

-

派歌锐:新能源电动汽车高压线束线径设计考虑因素2024-08-14 1475

-

新能源汽车电池包内高压线束的布局2024-08-26 3200

-

引领新能源汽车高压线束新纪元 —— 派歌锐汽车高压线束2024-10-10 1047

-

电动重卡高压线束介绍与性能要求2025-08-15 696

-

新能源汽车高压线束介绍及主要分布情况2025-12-25 141

全部0条评论

快来发表一下你的评论吧 !