用于生物接口电子和软体机器人的3D电子传感器研究进展

MEMS/传感技术

描述

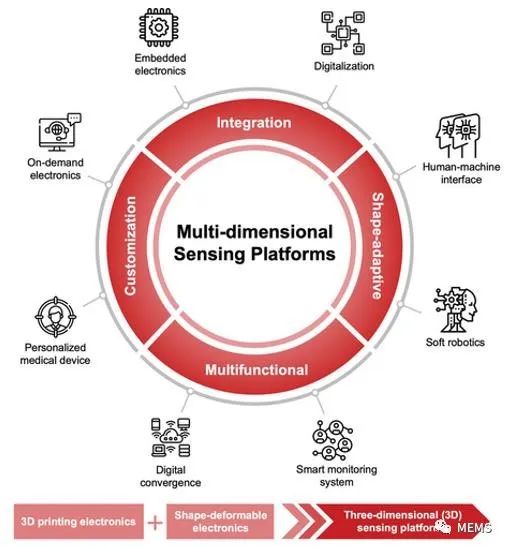

近年来,用于传感领域的多维电子器件在生物接口(bio-interface)电子学和软体机器人领域受到广泛关注。其中,3D电子是新兴的传感器平台之一,其特点是在自由目标表面上具有结构适应性和兼容性,从而空前提高了空间分辨率。

据麦姆斯咨询报道,近期,韩国先进材料研究所(RIAM)的研究人员在Advanced Sensor Research期刊上发表了题为“3D Electronic Sensors for Bio-Interfaced Electronics and Soft Robotics”的文章,综述了最新报道的3D电子传感器的材料、制造方法、应用前景。

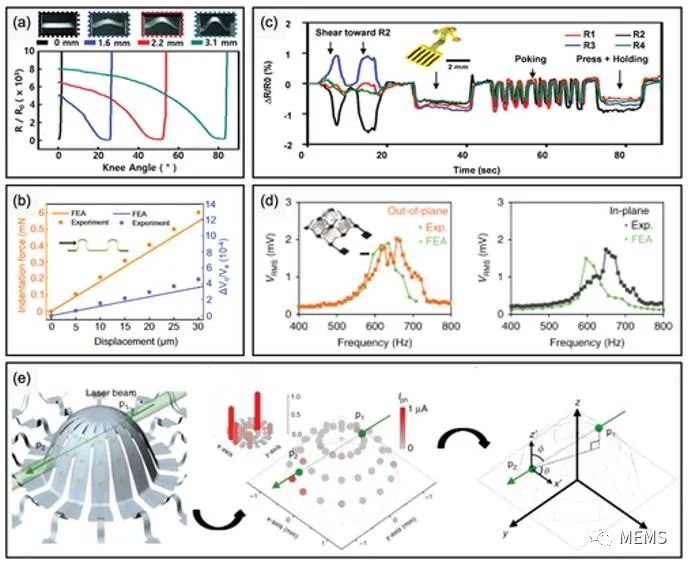

图1 3D电子传感器的概念原理图和下一代传感应用的方法分类

3D电子传感器件首先可以根据制造技术分为可打印和可变形两类,并可以根据其性能和传感器转换成电信号的刺激类型进行进一步分类。

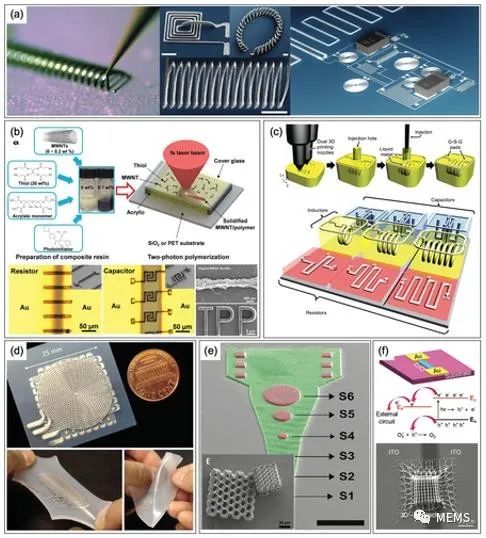

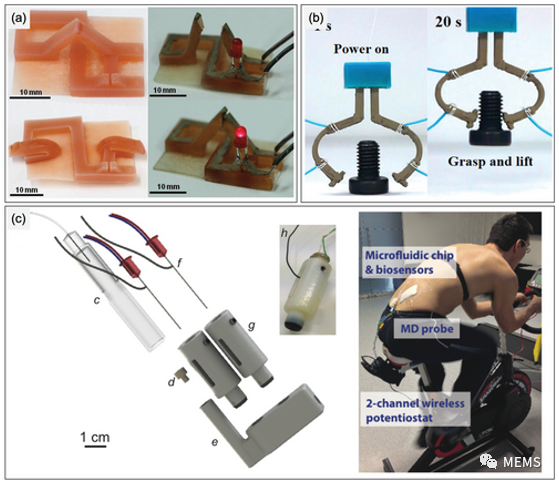

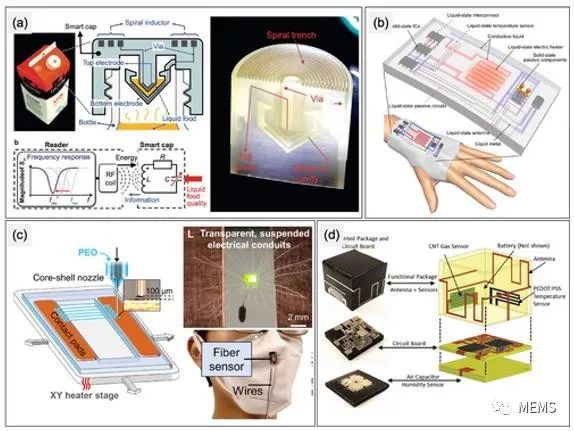

其中,3D打印是一种很有前途的技术,可以应用于制造独立和任意结构的器件,而无需使用微加工工艺。该方法可以利用墨水书写和光诱导聚合工艺,在任意衬底上构建无缝的电子器件单元,包括电路和光电器件等自由形状微结构。此外,3D打印技术可以成功地用于直接打印刺激响应传感器件,例如基于机械、热、光学和射频(RF)等原理的传感器。同时,使用3D打印方法开发的具有特定形状因素的电子传感器,可以帮助开发具有仿生功能的人造器官。

在该论文中,作者总结了可印刷电子材料及其组成,以及它们在各个领域的应用前景,并介绍了用于智能监测和生物接口电子及软体机器人开发的各种类型的3D打印多维传感器。

图2 3D打印电子墨水及其应用

图3 用于形状记忆和微流控应用的3D电子传感器

图4 使用3D打印电子器件制造的智能传感系统

将2D系统转换为3D模型的面外变形构造方法已广泛应用于利用各种规模驱动力制造3D电子器件的过程。利用2D制造技术可以实现成形结构的按需表面空间分辨率。而面外变形技术是一种辅助技术,可以帮助解决3D打印技术的局限性。但是,该方法不能生成任意的3D物体,从而限制了该方法的应用前景。然而,两种具有代表性的制造策略的互补关系表明,面外变形策略可以用于3D物体结构,以制造具有先进3D功能(例如可逆性、可扩展性和高响应性)的材料。

在此,作者总结了可变形电子传感器的性能和应用前景,以及用于制造这些材料的面外变形技术的制造策略。

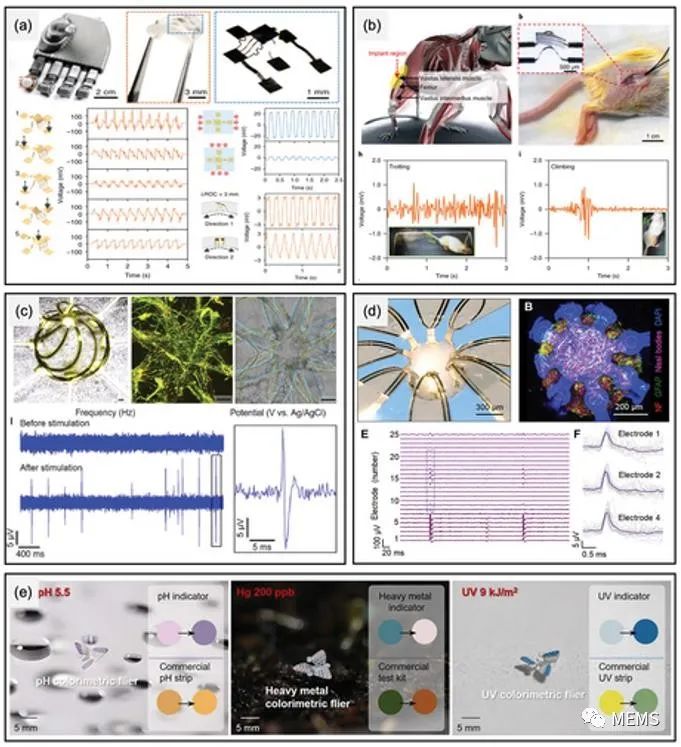

图5 可变形平台的多功能传感性能

图6 机器人、生物接口和环境传感应用

最后,作者讨论了以传感器集成3D结构为特征的下一代可印刷和可变形电子传感器的应用进展,并着重提出了未来需要解决的与该领域相关的四个挑战。

首先,作者提出,为了实现3D电子传感器的性能多样化,应该开发各种材料,特别是与3D打印技术相关的材料。以往使用的打印填料主要由树脂基体中的固态导电纳米颗粒组成,这些材料不能用于开发气态或高温下可操作的材料。此外,各种未使用过的印刷材料在复合状态下的性能优化还有待进一步研究。

其次,克服3D电子学的基本结构限制是一项挑战。大多数屈曲结构是在复杂的程序结构下由弹性体衬底组成的。这阻碍了材料的应用前景以及将系统集成到各种传感目标中的过程。在不久的将来,复杂3D几何形状的独立结构和兼容的固定形状薄膜材料的优化将成为研究的重点。

此外,结构材料的机械和电学稳定性是整个3D电子传感器的关键挑战。目前使用的3D打印方法是将导电材料随机渗透到基础树脂中。这将导致电导率对应变刺激的高度敏感。而基于折叠的3D电子传感器也存在与铰链和折痕的机械稳定性相关的局限性。因此,需要选择合适的材料,并提出优化的结构设计,以实现具有可靠机电性能的集成电子器件的稳定运行。

最后,3D系统若要实现微观应用,在微观尺度上实现高空间分辨率至关重要。如果了解了3D打印过程中制造的系统的形态,就可以解决纳米级可扩展性方面的挑战。与系统相关的问题可归因于自下而上的挤出(通过喷嘴进行)和光固化工艺。纳米级填料挤压和光辐照技术的发展有助于推动3D打印研究领域的发展。

此外,可扩展性问题也出现在2D到3D可变形电子器件中,显示了在屈曲情况下弹性体衬底与2D材料之间选择性粘附的可控性问题。所以,应控制与键合/非键合位点相关的选择性附着力,以达到预期的效果。目前所报道的屈曲结构在纳米尺度上难以发挥精确位置和尺寸的粘附力,因此在微尺度下的制造有一定的局限性。当前,高分辨率附着力制造的发展,包括控制不必要的范德华力和毛细力,是3D电子学亟需攻克的方向。

审核编辑:刘清

-

清华大学:软体机器人柔性传感技术最新研究进展2025-02-14 1280

-

清华大学:软体机器人柔性传感技术最新研究进展2024-08-13 2267

-

基于Arduino的3D打印2轮机器人2022-08-12 3914

-

机器人传感器应用2021-09-16 1724

-

基于用于检测障碍物的传感器的3D打印清洁机器人2021-04-28 2729

-

功率放大器基于振动驱动的旋转及攀爬软体机器人的研究2021-04-09 3215

-

ASM将利用3D打印技术制造出真正的软体机器人2020-08-14 1525

-

软体机器人学习问题探讨2019-08-12 4642

-

3D打印软体机器人助力3D打印技术发展2019-06-20 3772

-

传感器EMC的重要性与研究进展2018-11-05 2212

-

Voxel 3D 飞行时间传感器机器人视觉参考设计2018-10-11 2991

-

开发的3D打印小型软体“机器人”可应用于生物医药领域2018-07-25 4030

-

中国传动网:搭载3D传感器 iRobot将推智能机器人2014-04-25 2043

全部0条评论

快来发表一下你的评论吧 !