如何在蚀刻工艺中实施控制?

描述

蚀刻可能是湿制程阶段最复杂的工艺,因为有很多因素会影响蚀刻速率。如果不保持这些因素的稳定,蚀刻率就会变化,因而影响产品质量。如果希望利用一种自动化方法来维护蚀刻化学,以下是你需要理解的基本概念。

控制结构

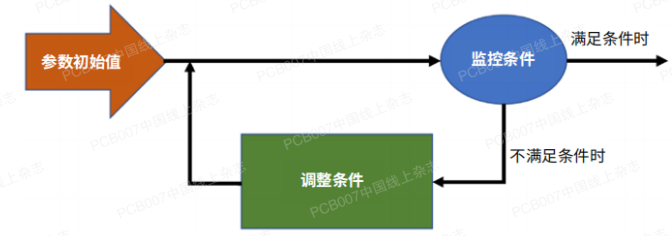

大多数(如果不是全部的话)工艺控制系统都依赖简单的反馈环。通过这个循环,我们得到了清晰的工艺控制方法。在图1中你可以看到我们最初经历了监控阶段。

在这个阶段,要查看是否所有期望的参数都符合规范。如果符合,那么该工艺可以正常继续。如果某些条件不符合规范,则将启动流程进行必要的更改。一旦确定了这个变化,就进入“调整”过程。调整后再次对参数进行监测,以确保其符合要求。

这一过程将不断重复,直到获得预期的结果。这只是反馈环的基本版本,意味着在特定的工艺中,它会变得更加复杂。工艺可能会有所不同,但从概念上讲,工艺应该保持相似。

图1:简单的工艺控制反馈环

实施控制

既然我们有了工艺控制的基本结构,如何将其应用于蚀刻工艺?

在蚀刻化学控制中,会涉及多个反馈环。这是因为蚀刻剂的每个参数都有独有的控制方法。每种可用的蚀刻剂都有一组参数。

在开始使用工艺控制方法之前,需要首先评估影响蚀刻质量的所有参数。表1中显示了在蚀刻剂中最常见的参数,以及其监测和控制方法。

需要注意的是,温度和喷淋压力是影响蚀刻质量的主要因素,但这些参数在所有蚀刻设备中都是自动控制的;因此本文不会涉及。

表1:常用蚀刻剂化学参数及其监测调整方法。相关蚀刻剂只显示氯化铜、碱性氯化铜 ( 碱性 ) 和氯化铁。未提及的其他蚀刻剂可能具有类似或相同的影响参数。

从表中可以注意到大多数蚀刻参数都有一个特定的测量工具,使监测阶段变得简单。

由于监测的每个因素都描述了蚀刻剂中的一种化学物质,大多数情况下只需要通过添加缺乏的化学物质进行调整。这使得它变得简单,因为有了合适的监测系统,可以将其连接到一个泵上,当它超出范围时就会触发。这将提供简单的系统来恢复蚀刻剂的化学成分。

但也有一些例外,因为在某些情况下,监测和调整之间的联系不是那么直接。对于氯化物和游离HCl含量等因素,很难简单地监测它们;因此这些因素的调整必须以不同的方式进行。如果在进行滴定后发现其中一个因素超出范围,则可能必须手动将氯化物或HCl添加到设备中。

除此之外,如果工艺技术人员不定期进行滴定,那么可能会在不知情的情况下超出规格范围。

为了避免这种情况,还有另一种选择,可以在运行特定数量的面板后简单地添加一定量的试剂,而不是在滴定后手动排队添加化学试剂。这需要对工艺进行一些微调,因此需要进行一些测试和试错。

一旦确定了,该工艺中的各种因素就会变得更容易控制。尽管进行了微调,但仍需要继续监控含量,以考虑蚀刻过程中可能发生的任何变化。

再生或不再生

下一个主要因素是ORP。

如前所述,ORP是对准备蚀刻的蚀刻剂和用过的蚀刻剂的测量。由于用过的蚀刻剂稀释了蚀刻液,蚀刻效率会降低。因此保持稳定的ORP因子对于一致的蚀刻工艺很重要。

要做到这一点,必须考虑是否能够再生蚀刻剂。PCB蚀刻工艺主要由氯化铁或碱性氯化铜组成;可以选择重新生成蚀刻剂,因此可以更轻松地保持ORP的一致性。

如果正在使用一种不常见的PCB蚀刻剂,如氯化铁,则将无法有效地再生蚀刻剂。这是因为蚀刻化学中有一条不成文的规则。即使用与试图蚀刻的金属更“相似”的蚀刻剂是理想的情况。

这意味着,如果可能的话,蚀刻的金属在蚀刻剂中应该有相同的金属。这是因为溶解在蚀刻剂中的不同组分的数量越大,就越难有效地监测蚀刻剂并进行再生。

例如,如果用氯化铜蚀刻,铜可以直接用来制造更多的氯化铜。然而如果你改为用氯化铁蚀刻,蚀刻剂中的铁含量会变得不那么集中,因为在溶液中添加铜,会阻碍再生并产生更复杂的问题。

如果使用的蚀刻剂不是铜基的,可能不得不接受所谓的“进料和出料”过程来控制ORP。这只是一种简单的方法,在蚀刻了大量面板后,随着新蚀刻剂的注入,一些用过的蚀刻剂将被泵出设备。经过微调后,此流程可以能够维持稳定的状态,以保持工艺的一致性。

结论

通过对蚀刻剂化学控制的简要介绍,应该对如何在蚀刻工艺中实施控制有了基本的了解。

使用常规监测方法、基于面板数量的控制以及“进料和出料”等工具,应该能够制定出几乎适用于任何蚀刻工艺的化学控制方法。

审核编辑:汤梓红

-

湿法蚀刻工艺的原理2022-07-27 3952

-

在PCB外层电路中什么是蚀刻工艺?2017-06-23 3090

-

【AD问答】关于PCB的蚀刻工艺及过程控制2018-04-05 4219

-

PCB线路板外层电路的蚀刻工艺详解2018-09-13 3074

-

详谈PCB的蚀刻工艺2018-09-19 3745

-

PCB外层电路的蚀刻工艺2018-11-26 4178

-

PCB蚀刻工艺质量要求2020-03-03 4668

-

湿法蚀刻工艺2021-01-08 4789

-

PCB蚀刻工艺原理_pcb蚀刻工艺流程详解2018-05-07 48497

-

PCB板蚀刻工艺说明2020-07-12 5370

-

关于湿法蚀刻工艺对铜及其合金蚀刻剂的评述2022-01-20 3268

-

蚀刻工艺 蚀刻过程分类的课堂素材4(上)2022-08-08 1721

-

用于硅片减薄的湿法蚀刻工艺控制的研究2022-08-26 3781

-

如何实现PCB蚀刻工艺中的均匀性呢?有哪些方法?2023-08-10 4801

-

芯片湿法蚀刻工艺2024-12-27 1503

全部0条评论

快来发表一下你的评论吧 !