优化汽车应用的驾驶循环仿真

描述

碳化硅(SiC)已经改变了许多行业的电力传输,尤其是电动汽车(EV)充电和车载功率转换部分。由于 SiC 具备卓越的热特性、低损耗和高功率密度,因此相对Si与 IGBT等更传统的技术,具有更高的效率和可靠性。要想获得最大的系统效率并且准确的预测性能,必须仿真这些 由SiC 组成的拓扑、系统和应用。

Wolfspeed EAB450M12XM3 是一款车规级 SiC 功率模块,已针对牵引逆变器市场进行了优化。这款功率模块具备很多优点,但设计人员还是要尽可能多的进行系统仿真,以充分利用这些优点。在仿真电动汽车应用的牵引逆变器时,设计人员必须在复杂性、准确性和仿真时间之间找到一个平衡。本文将探讨如何开发一个适合仿真汽车驾驶循环中逆变器的模型,在这些应用中可以利用 SiC 的优势。

器件级和模块级性能

仿真 SiC 牵引逆变器的方法有很多,但我们将其分为四个级别。

仿真半导体组件本身(器件级)是成功预测系统性能的核心所在。

仿真器件的装配或封装(模块级)能预测电,热和机械性能。

仿真每个子系统(系统级)将整个驾驶循环映射到电气要求中。

仿真实际应用的系统(应用级)可以了解特定用例(例如驾驶循环)中的性能。

EAB450M12XM3(如图 1 所示)提供了许多器件级和模块级功能,可减少开关损耗,同时提供温度反馈和电压传感/过电流检测等功能。与行业标准封装相比,该器件还具有易于集成的尺寸、优化的热管理、低寄生电感(6.7nH)和低电感母线互连,以及更高的功率密度(体积减小 60%,尺寸缩小 55%)。

EAB450M12XM3 不仅提供了高性能,属于 Wolfspeed 的车规级部件,而且针对汽车应用进行了优化及验证。此外,选择 Wolfspeed 器件对设计人员还有一些其他的好处:

我们提供全面的电子器件仿真模型。

能够使用热分析创建平均模型。

能够在 PLECS 中进行完整的驾驶循环分析。

能够仿真逆变器性能对电动汽车续航里程和电池成本的影响。

Lucid Air 的 XM3 牵引驱动器(如图 2 所示,该驱动器采用了 EAB450M12XM3)已经实现 74 kg的重量、超过 670 hp的功率,以及超过 9 hp/kg的功率密度。这些规格使得 Lucid Air 荣获 MotorTrend 年度汽车大奖(2022 年)。

最后,600 kW XM3 双逆变器参考平台可帮助设计人员快速且从容地设计传动系统原型。该参考平台在整个功率范围 (200 - 600 kW)中提供主要的功率密度和效率。

系统级仿真和工具

Wolfspeed 使用三种主要工具来仿真功率模块:PLECS、SPICE 和 FEA。

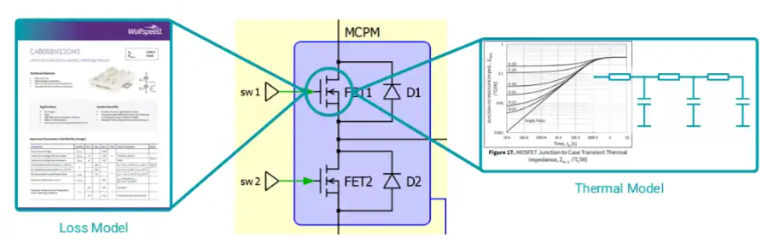

Piecewise Linear Electrical Circuit Simulation (PLECS) 允许建模和仿真完整的电力电子系统,包括电源、转换和负载。除了电子域外,它还能帮助建模物理域,例如热、磁和机械,提供全面的系统级评估。它有助于器件的选择,尽管具备多种实用功能,但可能过分简化了某些方面,例如器件的开关状态。对于逆变器应用,PLECS 可以使用数据表中的参数进行建模来确定导通和开关损耗,同时还提供结壳热阻的热模型(参见图 3)。

图 3:损耗和热仿真的 PLECS 模型示例。

Simulation Program with Integrated Circuit Emphasis(SPICE)是一种常用的开源电路仿真器,可用于评估模拟电路中的电性能。通过仿真并联器件之间的动态电流,帮助优化电流不平衡,有助于逆变器的应用。此外,SPICE 还支持 Monte Carlo 仿真和 EMC 分析。虽然它是一个标准平台,有许多可能的用例,但可能受到电路的影响(例如栅极驱动特性和寄生效应),并导致设计人员使用误导性参数从而走上错误的设计道路。

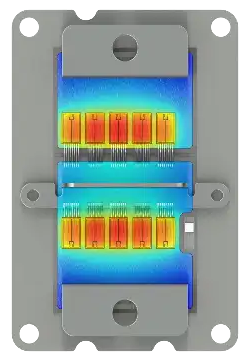

图 4:FEA 仿真示例,EAB450M12XM3 热分析。

Finite Element Analysis(FEA)用于将一个形状或结构分解为许多更小的元素,这些元素会受到与现实世界力量有关的计算,如热、振动、应力/应变以及其他环境和物理影响。在模块级上,它可以使设计人员估计 RTH、寄生电感、载流量,并确定芯片间的相互作用(参见图 4)。但是,它通常价格很高(成本方面),需要非常详细的输入和 CAD 模型。与 PLECS 和 SPICE 相比,它的仿真时间也是最长的。

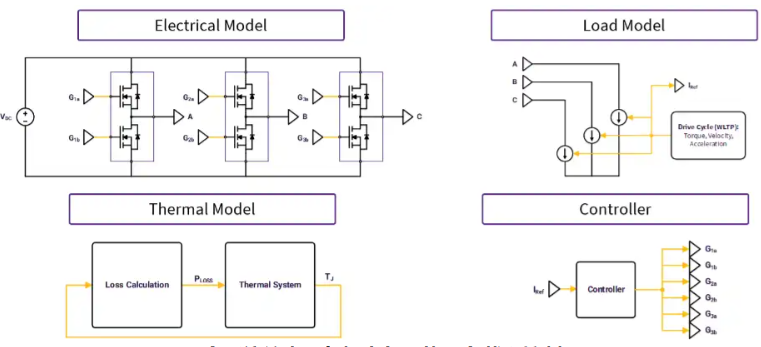

使用任何或所有这些仿真平台可以帮助优化效率、损耗和热管理。例如,对 SiC 半桥模块的开关特性进行仿真有助于预测开关电压波形并确定纹波。可以使用 2D 和 3D 查找表(使用 VDC、IAM1、TJ 和 RG 等参数)计算功率损耗和开/关能量。PLECS 还可以将这些仿真的功率损耗插入带有其他一些参数(如 RTH 和 TFLUID)的 Cauer 模型中,对半桥的热特性进行建模。在对负载和控制器进行建模后,设计人员就可以进行完整的系统设计,以帮助优化器件选择、拓扑、热管理、效率和控制方法。图 5 显示了完整系统级仿真的一般流程。对于驾驶循环仿真,负载模型是关键部分。在该仿真中,负载为遵循驾驶循环曲线的电流源。

图 5:全系统仿真,包括电气、热、负载和控制器。

为了构建此类系统模型,必须通过测试或数据表了解功率模块的特性。在此,Wolfspeed 为其整个功率模块组合提供可下载的 PLECS 模型。

一旦确定了电气、损耗和热模型,就可以使用它们进行完整的车辆仿真,包括在适当的电气操作条件下开展全球统一轻型车测试程序(WLTP)驾驶循环测试。

逆变器性能和驾驶循环仿真

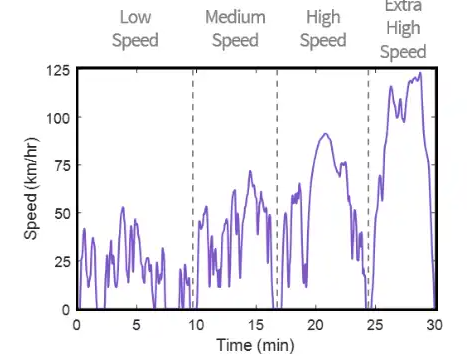

在这一点上,我们已经讨论了四个仿真架构中的三个:器件、模块和系统级别。这些都是建立对驾驶循环中系统级功能的核心理解和期望所必需的。虽然电气操作点、热/电特性、损耗计算和模型可以在 Wolfspeed 方面处理,但全球轻型车统一测试循环(WLTC)(图 6 所示的样本图)将规定扭矩、速度、加速度以及这些参数的操作点。

图 6:WLTC 图。

让我们来分析一下 WLTP,了解它如何影响底层电子器件。

平均 WLTP 条件下,通常95% 的能量损耗是开关损耗。这通常会推动车辆续航里程提高,而且只利用了 10%(或更少)的可用热性能。

最大 IOUT 或 WLTP 峰值条件将产生最大的工作温度,但仍可能只使用 30% 的可用热性能。

正常工作下通常不会遇到 30 秒都接近峰值电流工况,但可能会导致 SiC 区域需要散热处理,从而增加逆变器成本、体积并降低效率。

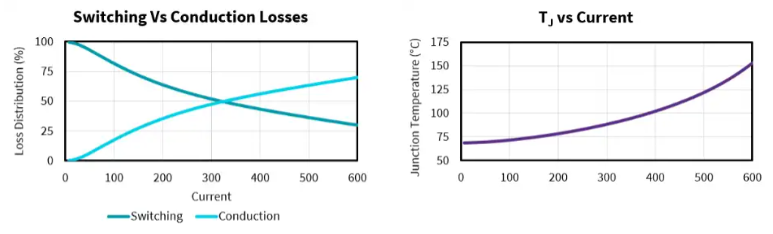

了解 WLTP 概况及其对系统电流的要求有助于设计人员计算损耗并优化系统配置。图 7 显示了模块中较低的电流如何驱动开关损耗,而较高的电流则以传导损耗为主。图中的另一张图描述了模块结温通常如何随着电流而升高。

图 7:一个模块的电流与损耗(左)以及电流与结温(右)。

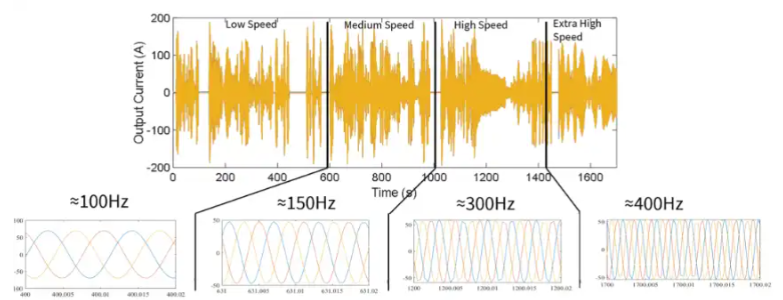

图 8 显示了 WLTP 驾驶循环速度与逆变器相位电流之间的关系。

图 8:WLTP 驾驶循环中的逆变器电流波形。

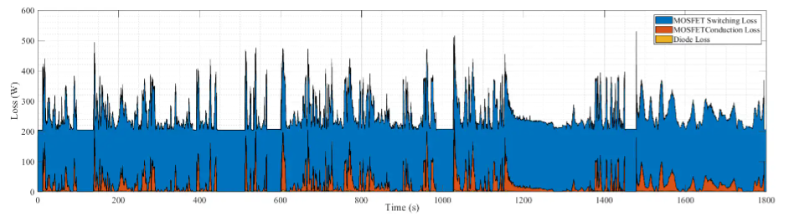

如果我们采用上图并将显示的电流与转换功率损耗相关联,可以看到,在 WLTP 驾驶循环中,开关损耗远高于传导损耗(而二极管损耗可以忽略不计)。参加下方的图 9。

图 9. WLTP 循环中的逆变器功率损耗。

采用同样的 WLTP 驾驶循环并将其转化为结温,可使设计人员了解散热要求,甚至可以对可靠性和产品寿命进行预测。

从该 WLTP 驾驶循环仿真中还可以得出,由于选择了外部栅极电阻而导致的开关能量损耗随时间变化的比较。较低的 RG(EXT) 值(加上高回路寄生电感)可能会导致电压过冲,dv/dt 和 di/dt 值较高。这可能导致模块故障,甚至可能使电机绕组分层。但是,选择较低的 RG(EXT) 可以降低整个驾驶循环中的总能量损耗,从而为客户节省成本,延迟电池续航时间。这是另一个例子,说明了如何理解驾驶循环并在前期仿真,有助于指导设计人员选择器件/组件,优化逆变器设计,同时考虑到客户的利益。

总结

总之,不仅要仿真底层子系统和系统级配置,还要仿真应用(驾驶循环),因为这有助于建立对系统实际使用的核心理解。优化模块(比如 EAB450M12XM3)和逆变器,以利用基于 SiC 的优势,如效率、开关速度/损耗和整个驾驶循环的热特性,可以延长产品的使用寿命。Wolfspeed 的双逆变器应用和评估套件有助于设计人员更快地进入市场,且信心满满。

审核编辑:郭婷

-

优化汽车应用的驾驶循环仿真2023-01-04 996

-

2020汽车驾驶员(初级)证考试及汽车驾驶员(初级)在线考试 精选资料推荐2021-08-31 1385

-

2021年汽车驾驶员(高级)试题及解析及汽车驾驶员(高级)操作证考试 精选资料分享2021-08-30 1187

-

汽车领域多学科优化设计解决方案--Optimus2021-07-06 8236

-

无人驾驶汽车的工作原理是什么?2021-06-28 5561

-

自动驾驶汽车的处理能力怎么样?2019-08-07 2792

-

汽车驾驶模拟器单片机系统的设计思路介绍2019-07-29 2100

-

汽车驾驶模拟器介绍 汽车驾驶模拟器座舱2012-09-06 3972

-

谷歌的自动驾驶汽车是酱紫实现的吗?2011-06-14 4668

-

单片机在汽车驾驶模拟器中的应用2010-04-24 2102

-

汽车驾驶员操作特性考核仿真系统的研究2009-12-02 2358

全部0条评论

快来发表一下你的评论吧 !