铝合金冲压板件在冲压与焊接上的工艺要求

描述

铝合金的特点及性能优势使其成为当今汽车轻量化的首选材料之一。铝合金板材的成型特点及在车身应用中冲压工艺、焊装工艺、涂装工艺各环节中的技术应用,针对我国汽车冲压铝板材的应用现状进行研究分析,同时对我国汽车在铝合金使用过程中出现的工艺问题提出了一些解决措施和建议。

随着现代汽车工业的发展及我国在能源、环保和安全三方面越来越严厉的要求下,由于提高汽车的轻量化能够有效节约油耗和减少排量,铝合金板材在汽车制造领域的应用范围也越来越广泛。铝具有密度小、质量轻、成型加工性好、可以重复回收利用、节能环保等优点,加上可以提高汽车行驶性能和安全舒适性能、降低燃油的消耗、减少排放和减轻对环境的污染有显著的作用,因此,铝合金被公认为是未来汽车的理想材料之一。

铝合金在汽车车身上的应用

目前,全世界耗铝量的12%~15%以上用于汽车工业,有些发达国家已超过25%。2002年,整个欧洲汽车工业1年消耗了 150万t以上的铝合金,其中约 25万t用于车身制造,80万t 用于汽车传动系制造,另外有42. 8万t 用于制造汽车行驶机构和悬挂机构。可以看出,汽车制造工业已成为最重要的铝材料消费大户。冲压铝制板材在汽车车身上的应用,如图1所示。

图1 铝板材在汽车车身上的应用

铝合金冲压板材在冲压上的工艺要求

铝合金板材成型及模具工艺要求

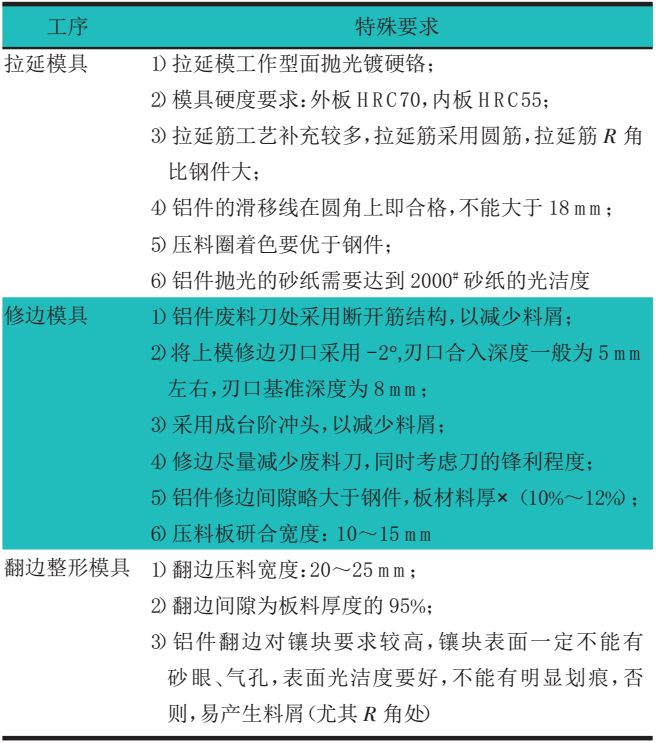

经调研,铝合金的成型工艺与普冷板一致,可以通过增加工序减少废料刀使用量,降低铝屑产生,但其模具要求与普冷板存在差异,表1示出冲压铝板材对模具的特殊要求。

表1 铝板模具要求

铝合金板材长期保管注意事项

1)铝板材失效硬化的后屈服强度上升,包边加工性降低模具制作时,考虑使用满足规格要求的上限材料,生产前进行可行性确认;

2)用于生产的拉延油/防锈油容易挥发,板料包装打开后应立即使用,或在冲压前进行清洗涂油;

3)表面容易氧化,不可露天放置,必须进行特殊管理(包装)。

铝合金冲压板件在焊接上的工艺要求

焊装铝合金车身过程中的主要工艺有电阻焊、CMT 冷过渡焊接、钨极氩弧焊、铆接、冲连及打磨抛光等。

铝合金板件无铆连接工艺

铝板件无铆连接是通过压力设备和专用模具将 2 层或多层金属板件冷挤压成型,然后形成一个具有一定抗拉和抗剪强度的内部镶嵌连接点。连接板件厚度可以相同或不同,可以有胶粘层或者其他中间层,材质可以相同或不同。连接效果好,不需要辅助连接件。

铝合金件冲铆连接工艺

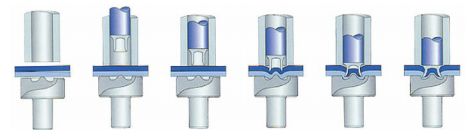

铝板件冲铆连接,如图2所示,是使用冲铆设备,将冲铆铆钉压入被连接材料,形成一个稳定、牢靠、美观的连接点。

图2 冲铆连接过程

冲铆连接工艺的特点

1)高强度,锁铆连接点的抗剪、抗拉动态疲劳强度,抗冲击性能都高于或等于点焊连接点的强度;

2)可以目测连接质量。铆钉完全打入工件中,同时在连接工件的另一侧形成了一个凸出的接点,即认为是合格;

3)被连接材料无需事先钻孔,工艺简单;

4)连接点是密封的,不会进入气、液,造成材料腐蚀;

5)对金属、非金属,不同材质、不同厚度、不同强度的金属都可以连接。

电阻焊接

目前,铝合金的电阻焊一般采用中频或高频电阻焊工艺,该种焊接工艺只在焊钳电极直径大小范围内,且在极短的时间内融化母材金属而形成熔池,焊点迅速冷却形成连接,产生铝镁粉尘的可能性极小。产生的焊接烟尘大多是金属表面和表面杂质的氧化物颗粒。焊接过程中都配有工位局部排风,能及时将这些颗粒通过风筒排到大气中,基本不会产生铝镁粉尘的沉积。

CMT 冷过渡焊接和氩弧焊

这 2 种焊接工艺,由于有不活泼气体的保护,在高温下,其融化金属与氧气的接触不充分,在电弧的射流作用下,能够产生颗粒度较小的铝镁金属颗粒,并飞溅到工作环境中,形成铝镁粉尘的沉积,存在铝镁粉尘爆炸的危险性,需要做粉尘爆炸的预防及处理工作。

铝合金冲压板件在辊边上的工艺要求

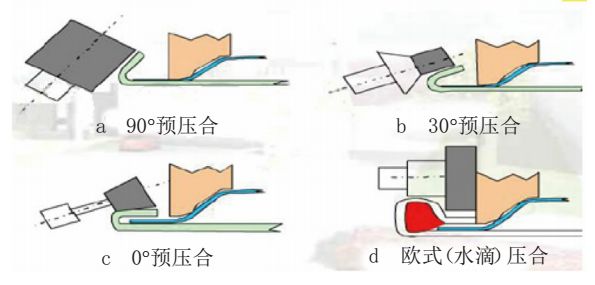

1)铝合金辊边压合与普冷板辊边压合区别很大,铝的韧性不如钢,在压合的时候压合力不能过大,压合速度相对较慢,一般为 200~250 mm/s,每次压合角度不能大于 30°,不可 V 形压合;

2)铝合金压合对温度要求:在 20 室温下进行,刚从冷库中取回的零件不宜马上进行辊边压合。

铝合金冲压板件辊边形式及特点

铝合金冲压板材辊边形式

1)普通压合分为首次预压合、二次预压合、终压合3 步。通常运用于没有特殊强度要求和外板法兰边角度正常的情况下;

2)欧式压合,如图 3 所示,分为首次预压合、二次预压合 终压合 欧式压合 4 步通常运用于长边压合, 内,零件被槽内所有的工作溶液反复冲刷。所有槽均配、如前盖和后盖。为了减轻或消除表面缺陷也可以运用欧式压合。

图 3 欧式压合包边工艺

铝合金冲压板材辊边特点

铝件压合设备的底模和镶块,用 800~1200# 的砂纸,定期对底模和镶块进行抛光保养,保证表面不会有铝屑。

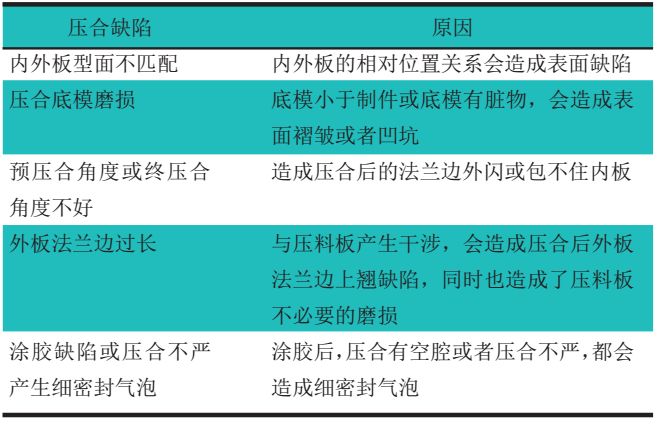

铝件辊边造成缺陷的各种原因

铝件辊边造成缺陷的各种原因,如表 2 所示。

表2 铝件辊边造成缺陷的各种原因

铝合金冲压板件在涂装上的工艺要求

铝合金冲压板件水洗钝化原理与作用

水洗钝化指在脱掉铝件表面自然形成的氧化膜及油污,并通过铝合金与酸性溶液之间的化学反应,在工件表面包裹一层致密的氧化膜。冲压后铝件表面的氧化膜、油污焊接及涂胶均会产生影响,为了提高胶与焊缝的附着度,需要借助化学工艺保持其表面的长效粘合连接和电阻稳定,实现更好焊接。因此,凡是需要激光钎焊、冷金属过渡焊接(CMT)等焊接的零件都需要进行水洗钝化。

铝合金冲压板件水洗钝化工艺流程

水洗钝化设备由脱脂区、工业水洗区、钝化区、清水清洗区、烘干区和进排气系统组成。需处理的铝零件被装入清洗篮,固定后降入水槽,在盛有不同溶剂的槽通常运用于长边压合, 内,零件被槽内所有的工作溶液反复冲刷。所有槽均配有循环泵及喷嘴,这是为了保证槽液能均匀地冲刷所有零件。水洗钝化工艺流程为:脱脂 1→脱脂 2→水洗2→水洗 3→钝化→水洗 4→水洗 5→水洗 6→烘干,铝铸件可省略水洗 2。

铝合金冲压板件水洗钝化烘干工艺

1)零件温度从室温升到 140的时间约 7 min,胶硬化的最短时间为 20 min。

2)铝件由室温升至保温温度约 10 min,铝的保温时间约 20 min,铝件自保温温度到零件温度 100的冷却时间约 7 min,保温结束后,冷却至室温,因此,铝件整体的烘干过程为 37 min。

结语

现代汽车正朝着轻量化、高速、安全舒适、低成本、低排放与节能的方向发展, 汽车工业的发展是与能源、环保和安全三方面紧密联系在一起的。随着环保意识的增强,铝合金板材在成本、制造技术、机械性能、可持续发展等方面具有其他轻量化材料无可比拟的优越性, 因此,铝合金将成为汽车工业中的首选轻量化材料。

审核编辑 :李倩

-

小型电机定、转子冲压工艺及模具设计2025-07-16 268

-

如何选择适合的冲压件清洗机?冲压件清洗机的选购指南2025-05-30 513

-

【视觉传感器】【兼容200种物料】冲压件焊接螺母有无检测2024-09-03 784

-

激光焊接机在焊接3003铝合金的技术工艺2023-11-15 1207

-

激光焊接机在焊接铝合金的工艺优势2023-09-27 2221

-

激光焊接机焊接铝合金的工艺难点2023-09-21 1958

-

激光焊接3系铝合金的工艺分析2022-12-14 3296

-

五金冲压件加工前如何对冲压模具进行核检?2022-11-08 1118

-

汽车金属配件冲压工艺概述2022-10-31 2430

-

五金冲压件的设计原则是什么?2019-10-11 1265

-

龙华专业冲压模具告诉你在选购冲压模具时需要注意哪些问题?2019-10-09 1275

-

铝合金焊接技术的问题和对策2018-07-10 7283

-

泵叶轮与导叶冲压焊接成形工艺的研究2010-01-29 618

-

铝及铝合金的焊接工艺2009-05-05 1062

全部0条评论

快来发表一下你的评论吧 !