离子注入工艺之退火处理

描述

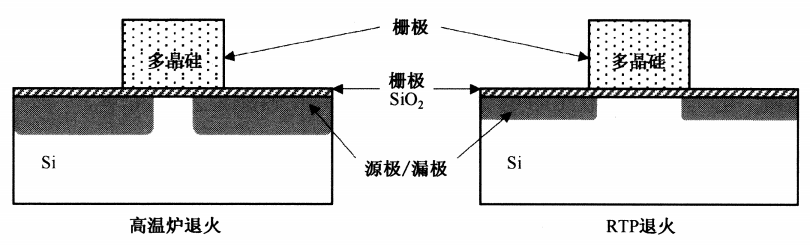

高温炉广泛用于进行注入后的热退火。高温炉的退火处理是一个批量过程,在850摄氏度至1000摄氏度情况下,通常约30min能处理100片晶圆。因为高温炉的热退火过程需要较长的时间,所以掺杂物原子的扩散十分严重,这对于小图形尺寸的元器件而言无法接受,只有在一些非关键性的大图形尺寸注入过程中,例如阱区注入过程,高温炉才应用于注入后的热退火及掺杂物的驱入。对于较关键的掺杂步骤,例如源极/漏极注入后的热退火,将造成过多的掺杂物扩散而对亚微米微电子晶体管造成无法接受的性能损伤。

快速加热过程(RTP)是将注入造成的损伤通过退火消除的一种工艺过程,同时也能使掺杂物的扩散减小到符合缩小集成电路元器件的条件。RTP是一个升温速率可达250摄氏度/S的单晶圆系统,并在1100摄氏度左右有很好的温度均匀性控制能力。对于RTP系统,快速加热退火(RTA)过程可以在1150摄氏度时操作,在这个温度下,离子注入引起的损伤可以在20s内被退火消除。RTA系统大约每分钟处理一片晶圆,这个过程包括晶圆升温、退火、晶圆冷却和晶圆被送岀。下图比较了高温炉与RTP热退火过程。

一个问题:为什么高温炉的温度无法像RTP系统一样快速上升并冷却?

答:高温炉需要较高的电能才能快速加温。由于温度可能会过高或过低,所以实现没有大的温度振荡且又要快速地改变温度很困难。

因为升温速率很慢,通常小于10摄氏度/min,将需要较长的时间从闲置温度(IdleTemperature,介于650摄氏度到850摄氏度之间)加速到炉管所需的热退火温度(如1000摄氏度)。甚至在升温过程中,部分损伤就已经被退火消除。晶圆必须用很慢的速度装载进高温炉并从炉体卸载,以防止晶圆因瞬间温度改变引起的热应力而变形扭曲。由于高温炉在闲置期间仍维持高温,所以晶圆装载器两侧的晶圆会因为慢的推进和拉出而有不同的热退火时间,这将造成晶圆对晶圆的不均匀性。

RTA系统通常在10s内就可以将晶圆的温度从室温升到1100摄氏度,并精确控制晶圆温度和晶圆内的温度均匀性。大约1100摄氏度时,单晶体的晶格可以在10s内恢复,并呈现极小的掺杂物扩散。RTA过程比高温炉热退火过程有较好的晶圆对晶圆均匀性。

随着器件的特征尺寸进一步缩小,即使RTA工艺的温度变化速度也不能满足实现掺杂离子的激活,并同时保持扩散在可容忍的范围。其他退火技术,如尖峰退火、激光退火等已被开发并应用于集成电路制造中。

离子注入技术硬件设备

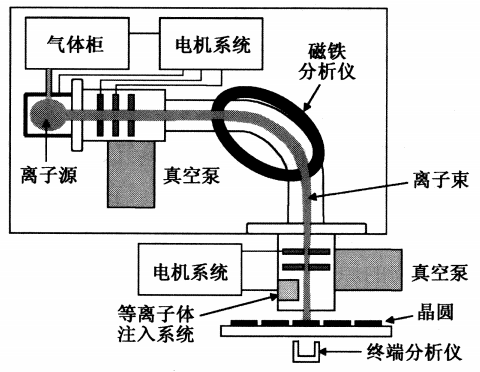

离子注入机是一个非常庞大的设备,可能是半导体生产中最大的设备。离子注入机包含了几个子系统:气体系统、电机系统、真空系统、控制系统和最重要的射线系统(见下图)。

气体系统

离子注入机使用很多危险的气体和蒸气产生掺杂物离子。易燃性和有毒性气体如三氢化砷和三氢化磷,腐蚀性气体如三氟化硼,由固态材料而形成的有害蒸气如硼和磷。为了降低这些危险气体渗漏到生产中的风险,特别设计了气柜并封在离子注入机的内部来专门存储这些接近离子源的化学药品。

审核编辑:刘清

-

离子注入工艺中的常见问题及解决方案2025-11-17 685

-

芯片离子注入后退火会引入的工艺问题2025-04-23 1655

-

离子注入工艺中的重要参数和监控手段2025-01-21 3194

-

离子注入的目的及退火过程2025-01-02 2446

-

SiC的离子注入工艺及其注意事项2024-11-09 1882

-

什么是离子注入?离子注入的应用介绍2024-02-21 7465

-

碳化硅离子注入和退火工艺介绍2023-12-22 5252

-

离子注入工艺的损伤与热退火2023-05-19 5808

-

退火工艺(Thermal Annealing)介绍2022-11-02 27224

-

6.1.6 离子注入及后续退火过程中的缺陷行成∈《碳化硅技术基本原理——生长、表征、器件和应用》2021-12-31 1237

-

离子注入工艺的设计与计算简介2020-11-20 8288

-

离子注入工艺资料~还不错哦~2012-08-01 15989

-

离子注入技术原理2011-05-22 21999

全部0条评论

快来发表一下你的评论吧 !