DBA直接覆铝陶瓷基板:功率器件封装材料来势汹汹!

描述

随着电子技术的飞速发展,各种新型材料也不断涌现。其中,直接覆铝陶瓷基板(DBA基板)因其优良的性能表现备受瞩目,成为电子行业中备受关注的材料之一。今天,我们就来一起探讨DBA基板的特点和应用前景。

DBA直接覆铝陶瓷基板(Direct Bonding Aluminum Ceramic Substrate,简称DBA)是一种新型的电子材料,将会成为未来电子材料领域的新宠。代表性的制造厂商,日本三菱、日本电化,目前国内头家量产企业为江苏富乐华。特别的,随着国内新能源汽车超级快充站、智能电网、高压光伏风电领域的迅速发展,对功率器件的高压、高功率密度、强散热等需求更加迫切,作为直接覆铜DCB陶瓷基板已不能满足器件的散热需求。

江苏富乐华在半导体大功率器件用陶瓷基板领域拥有全面的产品种类,客户可以根据器件不同应用场合需求,满足最优产品类型及规格尺寸定制服务。

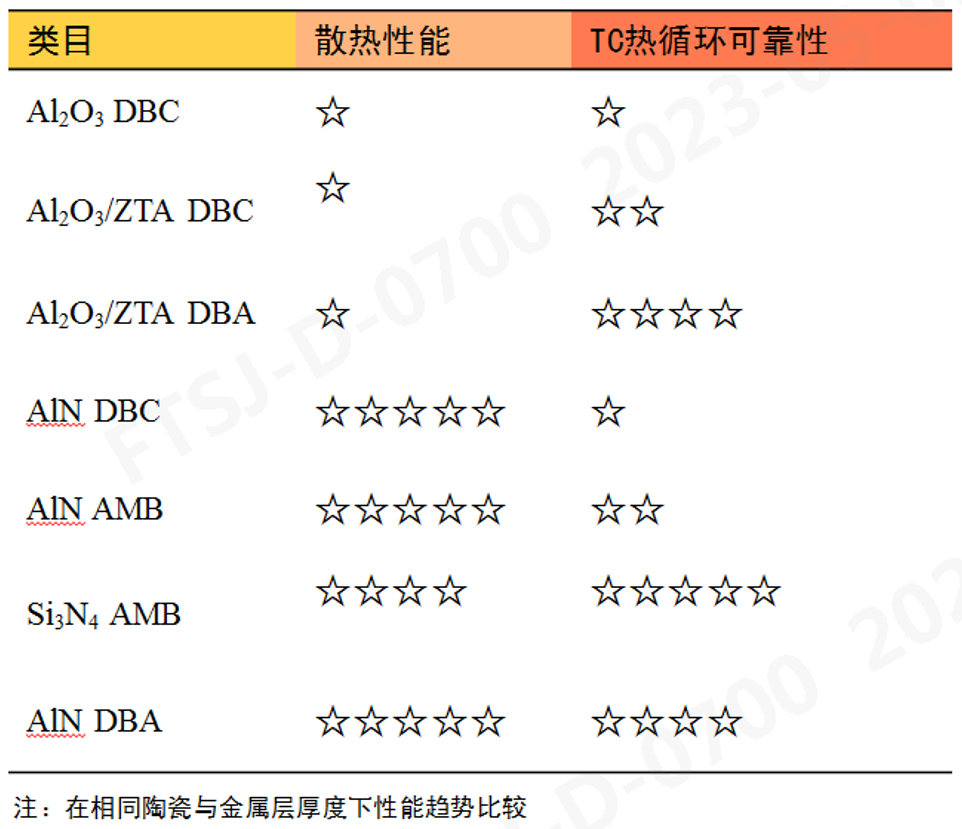

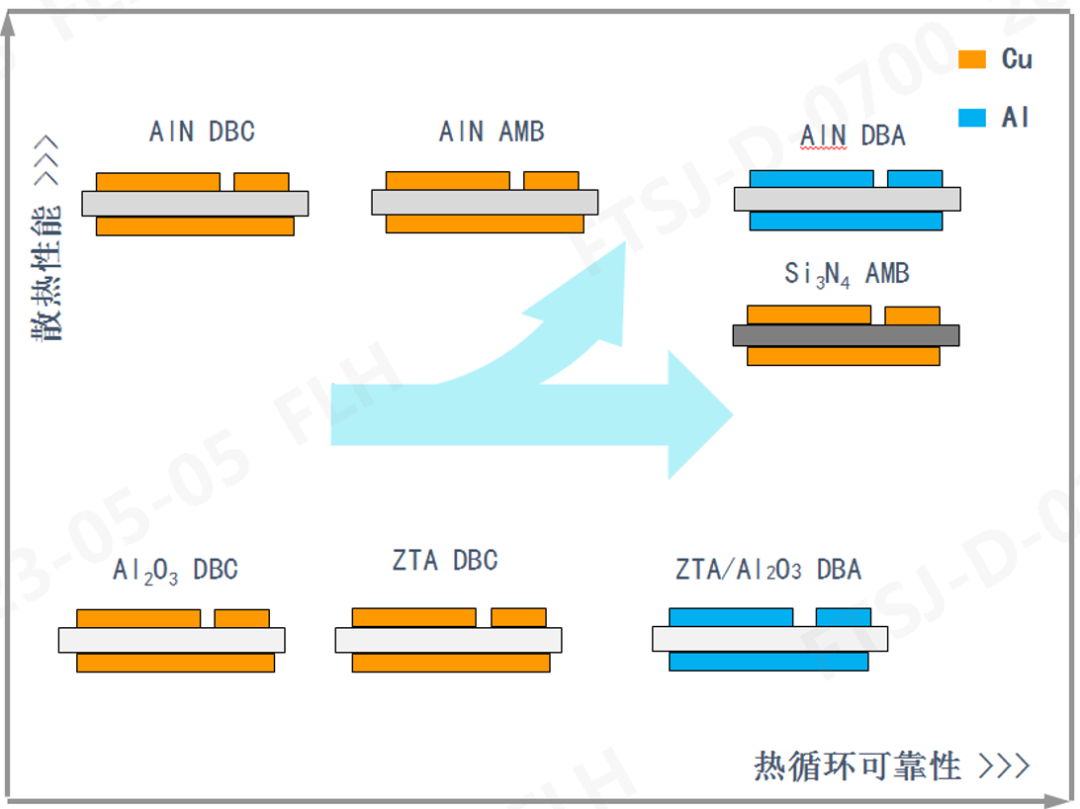

富乐华陶瓷基板种类

富乐华不同陶瓷基板性能趋势

富乐华DBA直接覆铝基板展示品 (表面裸铝和化学镍金)

#

特性验证对比

本文还将以AMB氮化硅覆铜陶瓷基板与DBA 氮化铝覆铝基板进行性能对比研究:

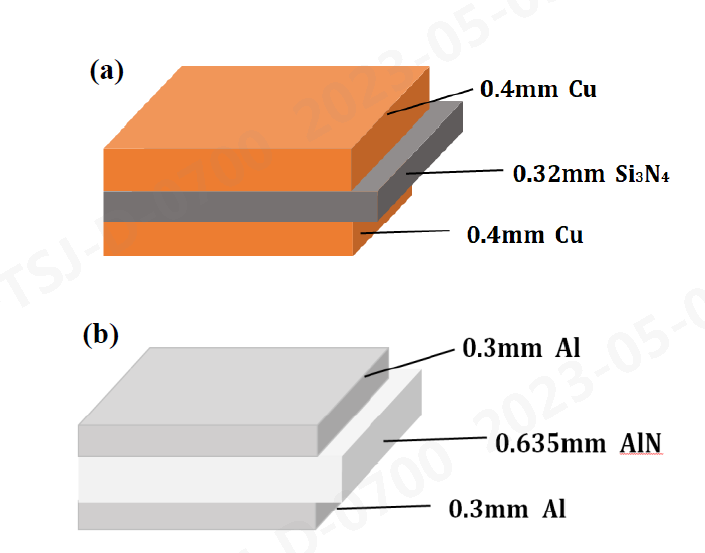

AMB氮化硅覆铜陶瓷载板主要采用活性金属焊料作为连接中间层,在真空钎焊条件下实现Cu箔与陶瓷的键合,活性金属焊料层能缓解铜与瓷片之间的热应力,具有理想的可靠性与散热性能;DBA直接覆铝载板,是在高温(高于660℃)条件下将铝液直接与AlN陶瓷进行浸润,经冷却后直接实现Al与AlN的键合,由于Al具有更低的强度,在冷热循环过程中,可以有效减缓铝与陶瓷间的热应力,具有优异的可靠性。目前氮化硅AMB陶瓷载板与DBA直接覆铝载板均是大功率器件的封装重要材料,且各有优势,本文将选取相关重要性能参数进行对比比较。

本研究选择SAM声波扫描检查界面空洞率、键合强度、高压局部放电性能、热循环可靠性、表面可焊性等性能进行对比验证测试。

图1 (a) 氮化硅AMB母板载板, (b) 氮化铝DBA母板载板 (Figure 1. (a) Silicon nitride AMB substrate,(b) Aluminum nitride DBA substrate)

1

载板超声波扫描空洞率验证

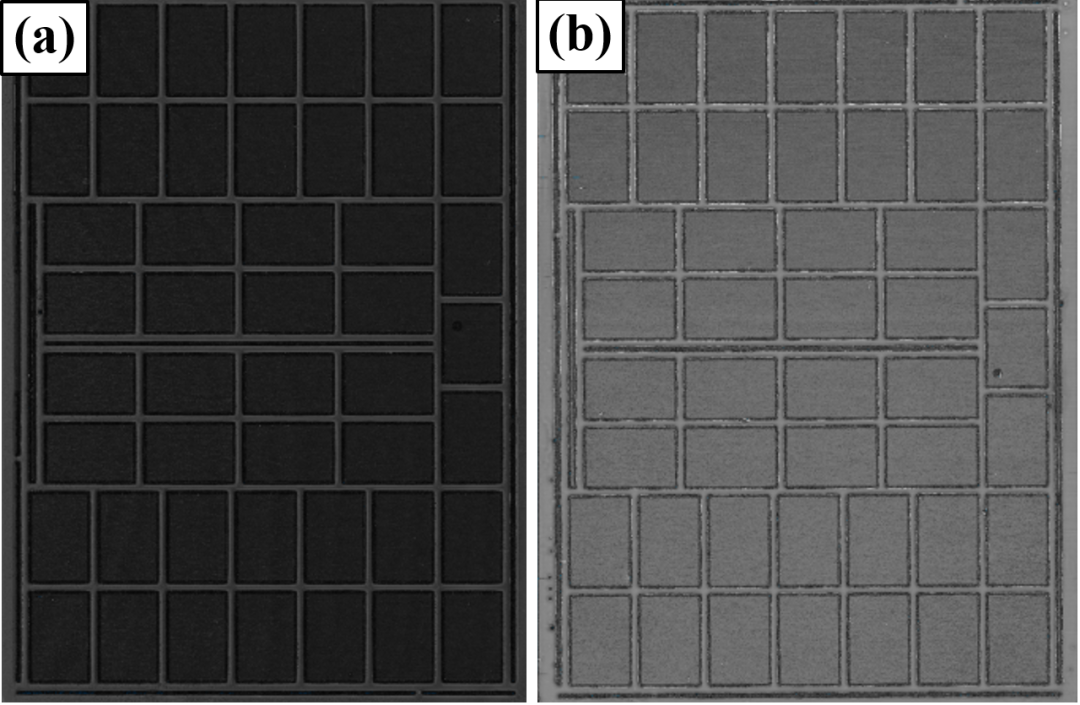

选取的氮化硅AMB载板与氮化铝DBA载板,对母板样品,尺寸为138×190mm,经表面清洗及图形转移、图形蚀刻后,进行超声波扫描,检查样品界面处的焊接空洞率,如下图2为AMB载板与DBA载板大尺寸母板的键合界面扫描图,所用设备为Insight SAM声波扫描显微镜,图中可得AMB覆铜陶瓷载板与DBA陶瓷载板其界面空洞率均<0.5%,AMB与DBA载板样品均具有超卓的焊合效果。

图2 (a)氮化硅AMB母板载板SAM声波扫描图,(b)氮化铝DBA母板载板SAM声波扫描图 Figure 2. (a) SAM scan image of silicon nitride AMB master card substrate,(b) SAM scan image of aluminum nitride DBA master card substrate

2

键合强度测试

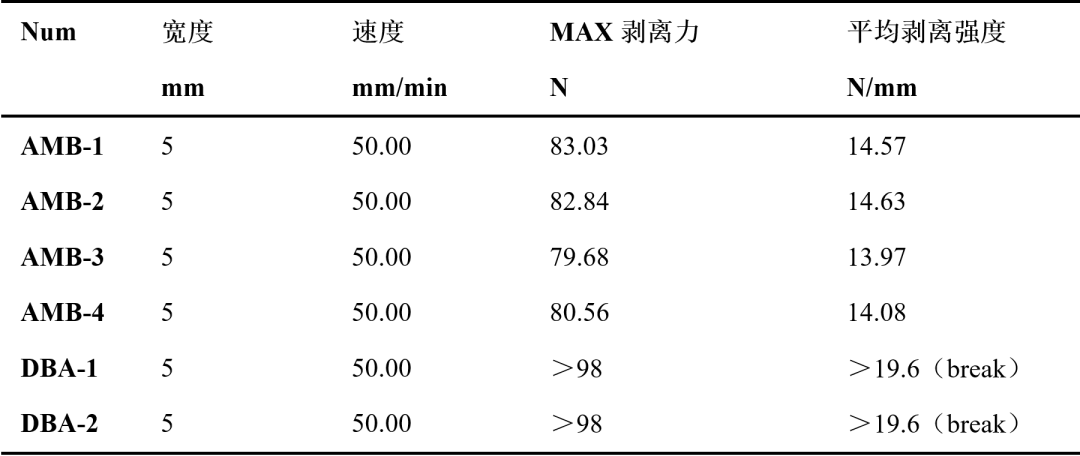

氮化硅AMB载板母板与氮化铝DBA样品母板,样品制备成测试条图形,速度设定50mm/min,图形样品金属层宽度5mm,90°垂直向上剥离测试。采用剥离测试机为HY-BL型号,剥离样品剥离测试示意图如下图3。

图3 载板剥离强度测试示意图

Figure 3. Schematic diagram of peel strength test of substrate

表2 氮化硅AMB载板与氮化铝DBA载板剥离强度

Table 2 Peeling strength of silicon nitride AMB substrate and aluminum nitride DBA substrate

从表2中可得,样品测试过程中,AMB样品均完成铜层与氮化硅陶瓷间的剥离,其剥离强度值达到13.97~14.63N/mm;DBA样品在测试过程中,随着夹头牵引铝层,进行缓慢提升,其剥离力急剧增长,达到设备极限98.0N时,设备迅速急停,发现铝层并未均匀拉起,铝层剥离测试时出现急剧颈缩,并断裂。可以判断,DBA金属铝层与氮化铝陶瓷间的键合强度值大于铝层的抗拉强度,估算其剥离强度>19.6N/mm。

3

载板局部放电性能验证

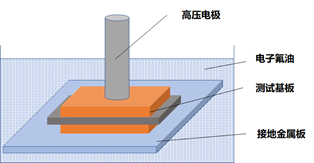

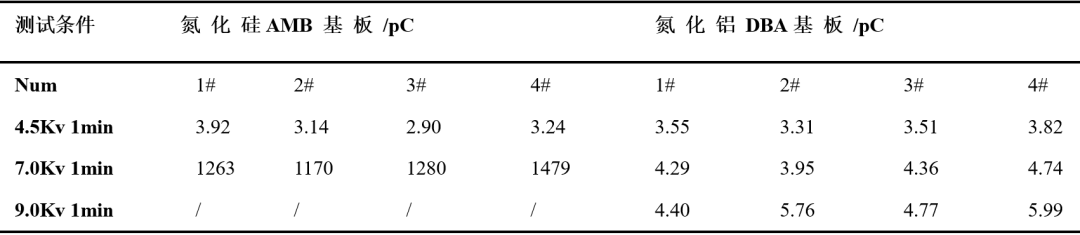

选取的氮化硅AMB载板与氮化铝DBA载板,该样品图形具有等效平板电容特征。在氟油中,局部放电测量仪的高压电极连接载板一面,载板另一面连接接地金属平板,如图4所示。分别在4.5kV、7.0Kv、9Kv的高压下进行持续时间为1min的绝缘局部放电测试。检测AMB覆铜载板与DBA直接覆铝载板的在高压条件下max局部放电量,进行性能对比,根据国际电工协会标准,以局部放电量<10pC 为判断标准进行评价。

图4. 局部放电测试示意图

Figure 4. Schematic diagram of partial discharge test

表3 氮化硅AMB载板与氮化铝DBA载板局部放电性能

Table 3 Partial discharge performance of silicon nitride AMB substrate and aluminum nitride DBA substrate

从上表可得,氮化硅AMB载板与氮化铝DBA载板,在4.5Kv持续1min条件下,均满足局部放电量<10pC的要求;在7.0Kv持续1min测试中,DBA载板仍然保持良好的局部放电特性,局部放电量<10pC,AMB载板的局部放电量激增数百倍,测试的样品中局部放电量均大于1000pC;针对DBA样品继续升压进行9.0Kv持续1min条件下测试,DBA载板局部放电量<10pC,高压条件下,氮化铝DBA载板局部放电性能优于氮化硅AMB载板。

4

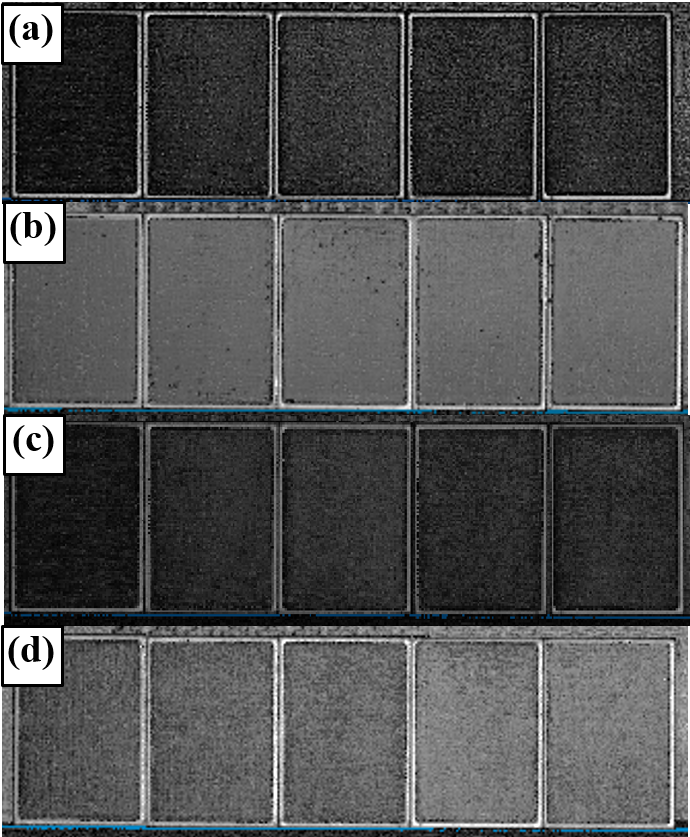

热循环可靠性验证

选取的氮化硅AMB载板与氮化铝DBA载板,置于TSE-12-A型号冷热循环试验箱中,进行热循环可靠性测试,测试条件为,-55℃/30min~150℃/30min中间转换时间小于60s,热循环测试3000次后,采用Insight SAM声波扫描显微镜进行界面检查。可知,氮化硅AMB载板与氮化铝DBA载板,均具有良好的热循可靠性。3000次热循环测试并未影响键合区的强度,陶瓷保持完整。

图5 (a) 氮化硅AMB载板0次热循环SAM超声波扫描图,(b) 氮化铝DBA载板0次热循环SAM超声波扫描图,(c) 氮化硅AMB载板3000次热循环SAM超声波扫描图, (d) 氮化铝DBA载板3000次热循环SAM超声波扫描图

Figure 5. (a) SAM acoustic scanning image of 0 thermal cycles of silicon nitride AMB substrate,(b) SAM acoustic scanning image of 0 thermal cycles of aluminum nitride DBA substrate,(c) SAM acoustic scanning image of 3000 thermal cycles of silicon nitride AMB substrate, and (d) SAM acoustic scanning image of 3000 thermal cycles of aluminum nitride DBA substrate

5

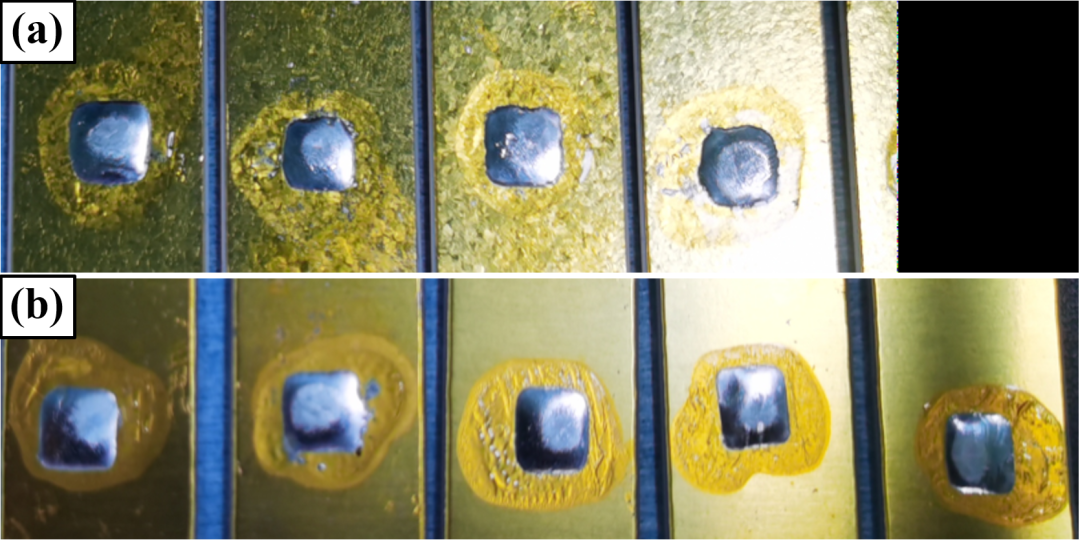

表面可焊性验证

选取的氮化硅AMB载板与氮化铝DBA载板样品,分别进行化镀镍金,Ni层厚度为3.0~7.0μm,金层厚度为0.025~0.045μm,进行表面可焊性测试。

具体步骤操作为:在载板表面指定区域使用焊料进行涂刷(Sn-Ag3.5Cu0.5),平移置于288±5℃条件下的加热平台上,保持10-30s,充分熔融后,样品平移至冷却区域,目视检查所覆焊接区应光滑、无虚焊、漏焊等。测试结果如下图,可知氮化硅AMB载板与氮化铝DBA载板样品均具有良好的可焊性能,测试表面焊锡区面积达≥95%以上。

图6 (a) 氮化硅AMB载板可焊性测试,(b) 氮化铝DBA载板可焊性测试 Figure 6. (a) solderability test of silicon nitride AMB substrate;(b) solderability test of aluminum nitride DBA substrate

总结:

本文重点针对AMB载板与DBA载板的相关性能进行测试,其中在焊接空洞率、键合强度、热循环可靠性、表面可焊性等测试过程中,均表现优异且符合商用载板的基本使用要求。AlN载板拥有较高的热导率120-180W/mK,与氮化硅AMB载板相比,考虑相当热导量性能条件下,采用的0.635mm的氮化铝陶瓷层厚度的氮化铝DBA载板具有更高的绝缘性能,主要体现在载板的局部放电性能上。在器件应用上,氮化铝DBA载板,高电压下局部放电量低,且其与Si芯片热膨胀系数匹配性好,适合大功率Si基大功率器件模块;氮化硅AMB载板,氮化硅陶瓷强度高(抗弯强度≥800Mpa),韧性好,其与SiC芯片热膨胀系数匹配性好,适合大功率SiC器件模块。 为满足器件在严苛环境下高压、大功率、高可靠性以及强散热需求下,DBA基板可选择厚度为0.635mm氮化铝陶瓷,DBA基板综合热导率可达到185-210W/m·k,是强散热需求器件的理想衬板。

#

DBA基板未来应用领域分析

DBA(Direct Bonded Aluminum)技术是一种将铝基板与其他材料直接结合在一起的技术,通过该技术可以提高整个系统的散热效率、可靠性和节省成本。下面将分析DBA直接覆铝基板在高压输变电、智能电网、储能系统、超级充电站、轨交等半导体器件、高压光伏发电领域的应用情况。

高压输变电、智能电网

在高压输变电和智能电网领域,要求半导体器件具有高压、高温、高功率和高稳定性能。采用DBA直接覆铝基板可以提高半导体器件的散热效率,延长使用寿命,并且降低使用成本。

超级充电站

超级充电站需要快速充电和加强散热,以确保车辆充电的安全性和稳定性。采用DBA直接覆铝基板的快速热传导能力结合水冷散热,可迅速将热量排出,降低芯片结温,提高充电站的散热效率,增加充电速度,同时减少充电过程中的安全隐患。此外理想耐压可靠性,可以实现高压大功率需求。

轨交

在轨交领域,要求半导体器件具有高压(2500V~6500V)、高温、高功率和高可靠性能,采用DBA直接覆铝基板不仅可以满足高压的严苛需求而且具有高可靠性,减少维护和更换成本。

高压光伏风电领域

在高压光伏风电领域,要求半导体器件具有高压、高温、高功率和高稳定性能。采用高压器件可以进一步降低成本,减少损耗,采用DBA直接覆铝基板可以提高半导体器件的散热效率,器件功率密度可以进一步增加,大大降低使用成本。

综上所述,DBA直接覆铝基板在高压输变电、智能电网、储能系统、超级充电站、轨交等半导体器件、高压光伏发电领域中的应用,能够提高整个系统的散热效率、可靠性和节省成本。

审核编辑 :李倩

-

陶瓷电路板与铝基板的区别?2017-06-23 5425

-

陶瓷基板与铝基板的比较2017-09-14 6163

-

四种功率型封装基板对比分析2020-12-23 1384

-

陶瓷封装基板——电子封装的未来导向2021-01-20 1193

-

为什么要选择陶瓷基板作为封装材料?2021-04-19 2224

-

裁员潮来势汹汹 LED照明企业如何走出困境?2016-11-25 837

-

覆铜板和铝基板的四大区别详解2018-05-02 20079

-

面对来势汹汹的AI大潮,你如何面对和应付?2019-07-05 908

-

低温共烧陶瓷基板上的直接镀铜DPC陶瓷材料2022-10-10 1764

-

什么是覆铜陶瓷基板DPC工艺?2023-06-06 1913

-

DBA基板未来应用领域分析2023-06-20 2476

-

DBA直接覆铝陶瓷基板将成为未来电子材料领域的新宠2023-09-14 2576

-

DPC、AMB、DBC覆铜陶瓷基板技术对比与应用选择2025-03-28 4644

-

为什么选择DPC覆铜陶瓷基板?2025-04-02 867

-

DBA基板:开启高压大功率应用新时代的关键技术2025-06-26 587

全部0条评论

快来发表一下你的评论吧 !