英特尔计划十年后推出石英玻璃基板

制造/封装

描述

英特尔近日在APJ封装圆桌会议技术活动上介绍了其玻璃基板技术,并表示,“我们计划在本十年后半期推出石英玻璃基板。我们希望这能够持续改进半导体性能。”

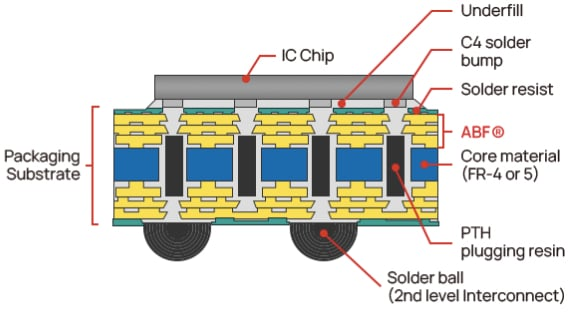

随着半导体电路变得越来越复杂和越来越薄,半导体行业越来越需要新型基板。塑料基板已经出现问题,因为它们的粗糙表面会对超精细电路的固有性能产生负面影响。

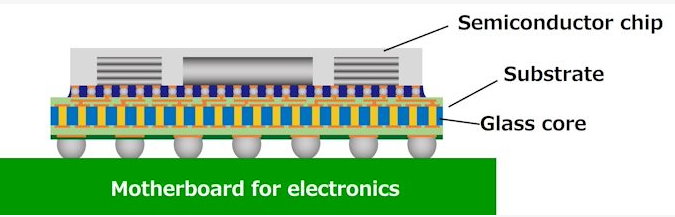

作为替代方案,出现了玻璃基板。这些由玻璃制成的基板具有比塑料基板更光滑的表面,安装在其上后可能会使高性能芯片的性能提高一倍。基板也可以比以前的设计薄四分之一以上,有助于减少安装面积。与传统型号相比,功耗也可以减半。尽管玻璃基板的商业化可能还需要一段时间,但有预测称,一旦实现,将成为基板行业新的游戏规则改变者。

玻璃,有望接任?

日前,日本Dai Nippon Printing (DNP) 展示了半导体封装的一项新开发成果——玻璃芯载板 (GCS:Glass Core Substrate)——据说它可以解决ABF带来的许多问题。

DNP声称,其具有玻璃芯的 HDI 载板与基于有机树脂的载板相比具有更优越的性能。根据 Dai Nippon 的说法,使用玻璃芯载板 (GCS) 可以实现更精细的间距,因此可以实现极其密集的布线,因为它更硬并且不易因高温而膨胀。DNP展示的示意图甚至完全从封装中省略了细间距载板,暗示这部分可能不再需要。

DNP 在报道中还表示,其玻璃芯载板可以提供高纵横比的高玻璃通孔 (TGV) 密度(与 FPS 兼容)。在这种情况下,纵横比是玻璃厚度与通孔直径之间的比率。随着过孔数量的增加和比例的增加,载板的加工变得越来越困难,并且保持刚性变得更具挑战性。

从DNP的介绍可以看到,其开发的玻璃载板具有 9 的纵横比,并确保粘合性以实现细间距兼容布线。该公司表示,由于 GCS 厚度限制很少,因此在保持厚度、翘曲、刚度和平滑度之间的平衡方面有很大的自由度。“我们还有新的专有制造方法增强了玻璃和金属之间的粘附性,这是传统技术难以实现的,这也帮助他们实现了精细间距和高可靠性。”DNP同时还强调。

除了DNP,韩国SK集团旗下的Absolics也看好了玻璃带来的机会。因为他们认为玻璃拥有很高的耐热性,为此他们将其视为半导体封装的改革者。Absolics表示,随着微处理的性能提升已达到极限,半导体行业正在积极利用异构封装,但现有的半导体载板必须通过称为硅中介层的中间载板连接到半导体芯片,而内置无源元件的玻璃载板可以在相同尺寸下集成更多的芯片,功耗也减少了一半。值得一提的是,Absolics在早前还获得了美国设备大厂应用材料的投资。

另外,玻璃大厂康宁也看好玻璃在载板中的机会。

他们在一篇论文写道,半导体封装的新举措创造了对新材料解决方案的需求。为扩展用于 3D-IC 堆叠的中介层技术,人们付出了巨大的努力。正在开发多种解决方案来满足其中一些需求,包括使用各种常用材料的传统中介层以及扇出晶圆级封装 (FOWLP),这已成为试图实现低成本的普遍考虑因素。

此外,移动设备和物联网 (IoT) 的激增导致对 RF 通信的要求越来越高。这些要求包括引入更多频段、更小/更薄的封装尺寸以及在引入新功能时需要节省电力以延长电池寿命等要求。事实证明,玻璃是应对这些挑战的绝佳解决方案,因为玻璃具有许多支持上述举措的特性,当中包括高电阻率和低电损耗、低或可调节的介电常数以及可调节的热膨胀系数 (CTE)。

康宁表示,3D IC 堆叠的重要挑战之一是由于 CTE 不匹配而导致的可靠性,而玻璃提供了一个极好的机会来管理 3D-IC 堆叠的翘曲,同时优化 CTE。下图说明了在中介层应用中堆叠具有多个 CTE 的载板所面临的挑战。其中左图示意性地显示了安装在 Si 中介层上的 Si 芯片,然后将其安装在有机载板上。当载板经历温度循环时,CTE 不匹配会导致故障。

但是,如果使用 CTE 介于玻璃和有机物之间的玻璃中介层代替 Si 中介层,则可以更好地管理这种翘曲并提高可靠性,正如佐治亚理工学院封装研究中心 (PRC) 的工作所证明的那样,如上图图右所示 。

编辑:黄飞

-

英特尔将在2014年推出14纳米处理器芯片2011-12-05 0

-

彩色石英玻璃管液位计2013-02-20 0

-

英特尔多款平板电脑CPU将于明年推出2013-12-19 0

-

英特尔重新思考解决芯片短缺的常用基板2022-06-20 0

-

英特尔至强可扩展处理器亮相:英特尔十年来最大的革新2017-07-13 952

-

6G可能会在十年后到来!欧洲推出6G研究计划2020-12-17 1973

-

芯片能屯一堆十年后暴涨再卖掉吗?2021-06-18 3836

-

英特尔正在研发玻璃材质的芯片基板2023-06-30 1102

-

英特尔推出玻璃基板计划:重新定义芯片封装,推动摩尔定律进步2023-09-20 988

-

满足更高算力需求,英特尔率先推出用于下一代先进封装的玻璃基板2023-09-20 410

-

下一代英特尔玻璃基板封装转型概述2023-10-08 1343

-

英特尔:玻璃基板将推动算力提升2023-12-06 444

-

英特尔引领未来封装革命:玻璃基板预计2026年实现量产2024-06-28 705

-

英特尔计划最快2026年量产玻璃基板2024-07-01 593

-

英特尔是如何实现玻璃基板的?2024-07-22 324

全部0条评论

快来发表一下你的评论吧 !