特斯拉热管理技术发展趋势

电子说

描述

摘要:特斯拉专注于电动汽车的研发要早于大多数传统汽车企业,经过多年的沉淀与积累,现已成为电动汽车行业的领头羊。伴随着产品序列的不断丰富,与其对应的电动汽车热管理系统技术也在进行不断的更新与完善,充分体现了功能精细化和结构集成化的特点。基于特斯拉热管理系统相关专利,对其热管理系统技术发展趋势进行分析,为电动汽车热管理系统设计提供参考。

1 前言

随着汽车的电动化和智能化发展,电动汽车热管理系统也向着集成化、可控化和精准化方向发展,热管理系统设计结构越来越复杂,对控制精度要求也越来越高。对于电动汽车而言,热管理系统不仅影响乘用车驾乘舒适性,而且也牵涉安全性和能耗问题。如何实现电动汽车实际环境下续驶里程和舒适性之间的平衡,是电动汽车热管理系统设计需要解决的问题 [1-2] 。

特斯拉作为汽车行业的后起之秀,其专注于电动汽车的研发要早于大多数传统汽车企业,经过多年的沉淀与积累,现已成为电动汽车行业的领头羊。伴随着Tesla产品序列的不断丰富,与其对应的电动汽车热管理系统技术也在进行不断的更新与完善。本文基于特斯拉相关专利对其采用的热管理系统技术进行总结,为电动汽车热管理系统开发提供参考。

2 特斯拉热管理系统技术概述

特斯拉从 2008年第 1款电动汽车 Tesla Roadster上市,至今已经生产了5款电动汽车。按照时间序列和匹配车型,可把特斯拉电动汽车热管理系统技术可分为4代。以Tesla Roadster为代表,采用最早一代特斯拉热管理系统,结构相对简单,沿用传统汽车热管理系统思路,各个热管理回路相对独立。以 Tesla Model S/X为代表,采用特斯拉第2代热管理系统,引入四通换向阀,实现电机回路与电池回路的串并连切换,在行业内属于首创。以 Tesla Model 3为代表,采用特斯拉第3代热管理系统,通过引入电机堵转加热,取消电池回路高压正温度系数热敏电阻(Positive Temperature Coefficient, PTC)降低成本;乘员舱采暖仍然采用高压风暖 PTC,但通过从设计结构上进行改进,克服风暖PTC无法实现乘员舱温度分区控制的短板;同时结构上采用集成式储液罐,简化热管理系统结构布置,降低后期维护成本的目的。以Tesla ModelY为代表,采用特斯拉最新一代热管理系统技术,在特斯拉产品序列中首次采用热泵空调系统,与特斯拉提出的电机低效制热模式技术相结合,可应用于极端环境下乘员舱加热,同时取消乘员舱高压风暖PTC配置节约成本;在结构上采用高度集成的八通阀模块,对系统多个热管理系统部件进行集成,同时实现不同热管理系统工作模式的灵活切换。

特斯拉对电动汽车热管理技术进行不断的创新,从技术上和结构上提出了新的想法,引领行业发展,为电动汽车热管理系统技术的发展提供了新的思路。

3 特斯拉热管理系统技术详解

3.1 特斯拉第1代热管理系统

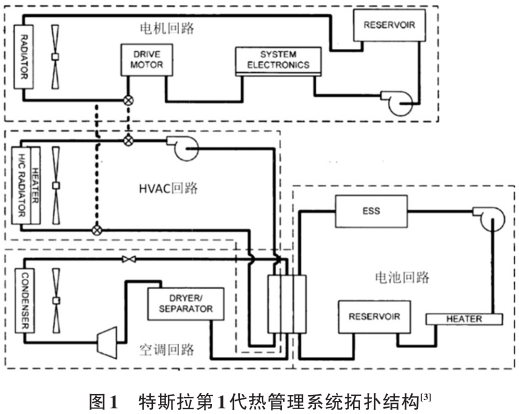

特斯拉第 1 代热管理系统应用于 Tesla Roadster车型,其热管理系统拓扑结构如图1所示,包含电机回路、电池回路、空调暖通(Heating Ventilation and Air Conditioning, HVAC)回路和空调回路,各回路功能相对独立,不同回路之间的耦合度相对较小。

电机回路上布置有驱动电机、电子控制单元、电子水泵、膨胀水箱、电机散热器和冷却风扇。其主要作用是对电机回路上各电子部件进行散热,保证各电子部件工作在合理的温度范围。

电池回路上布置有动力电池、热交换器、膨胀水箱、高压PTC和电子水泵。其主要作用是对动力电池进行温度调节控制,在低温环境下,对动力电池进行加热,改善动力电池的低温性能;在高温环境下,通过与空调系统交互的热交换器,对动力电池进行冷却,保证动力电池的性能和使用寿命。

HVAC回路上布置有散热器、高压PTC、鼓风机、热交换器和电子水泵。其主要作用是对乘员舱温度进行调节,在低温环境下,通过高压风暖PTC对鼓风机吸入的低温空气进行加热,为乘员舱进行采暖;在高温环境下,通过与空调系统交互的热交换器,对HVAC回路进行冷却,经散热器对鼓风机吸入的高温空气进行冷却,为成员舱进行制冷。

空调系统采用传统单蒸发器空调,回路上布置有压缩机、冷凝器、膨胀阀、热交换器和干燥瓶。由压缩机驱动冷媒工质进行制冷循环,通过热交换器对电池系统回路和HVAC系统回路进行制冷。

另外,电机回路和HVAC回路上布置有3个控制阀,可实现电机回路余热为HVAC回路加热的目的,在低温环境下,成员舱有制冷需求,通过HVAC回路的散热器对鼓风机吸入的低温空气进行预加热,节约高压PTC消耗的电能。

3.2 特斯拉第2代热管理系统

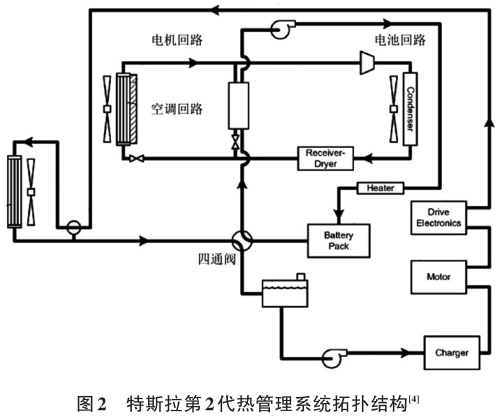

Tesla Model S/X车型采用特斯拉第2代热管理系统,相对于第1代热管理系统,集成度更高,首次引入四通阀控制结构,可实现电机回路与电池回路的串并联模式。另外,空调系统采用双蒸发器结构。其热管理系统拓扑结构如图2所示。

空调系统仍然采用传统空调,相对第1代系统,引入了成员舱内蒸发器和冷媒-水热交换器(Chiller),分别实现成员舱和电池回路的制冷。当成员舱有制冷需求时,通过空调冷媒在室内蒸发器内的相变吸热过程对乘员舱进行制冷,这种方式在第1代空调的基础上,取消了HVAC冷却回路,实现空调系统对乘员舱的直接制冷过程,制冷效果更好。空调系统与电池回路通过Chiller热交换器进行换热,可对空调制冷量进行精确分配,减小电池回路的主动冷却过程对乘员舱制冷舒适性的影响。当乘员舱有采暖需求时,采用高压风暖PTC进行乘员舱进气加热。

电机回路相较于第1代系统,增加了与电池回路相耦合的四通阀结构,另外对冷却部件有所调整,增加了车载充电机的冷却。在结构上,仍然采用外置低温散热器对回路进行冷却,但在此基础上,新增三通阀结构,可实现对外置低温散热器的短接,在不需要散热的情况下,较好的避免了多余热量的散失,为电机余热回收利用提供基础。

由于电池回路和电机回路采用同样的冷却工质,通过引入四通阀控制,可实现电池回路和电机回路的灵活交互。在整车冷启动工况下,当电池系统有加热需求,可调节四通阀的开启状态,实现电机回路和电池回路串联,使用电机系统的余热为电池系统进行加热,减少高压PTC为电池加热所消耗的电能。在环境温度低于一定值,同时电池有冷却需求,电机回路温度低于电池回路,可调节四通阀的开启状态,实现电机回路和电池回路串联,通过电机回路的散热器为电池系统进行冷却,节约空调系统为电池冷却所需要的能量消耗。

当整车运行工况、电池系统和电机系统的工作状态,不满足两热管理回路串联模式的情况下,则控制四通阀开启状态,实现两回路并联。对电机回路和电池回路的热管理需求进行独立控制。

特别指出,在最终量产车型上,实际热管理系统布置结构可能根据实际情况会有所调整,比如 TeslaModel S采用双冷凝器布置结构,而Tesla Model X采用单冷凝器布置结构。但其与图2所示的热管理拓扑结构没有本质的区别,在此不再单独叙述。

3.3 特斯拉第3代热管理系统

以Tesla Model 3为代表的车型采用特斯拉第3代热管理系统。相对于第2代热管理拓扑结构,没有本质上的差别,更多的是增加了一些新的技术应用,同时结构设计上更凸显集成化。在风暖PTC、驱动电机和储液罐结构设计上均有较大的技术创新,下面将分别进行介绍。

3.3.1 风暖PTC新技术

空调系统仍采用传统空调系统,主要用于乘员舱制冷和动力电池回路的主动冷却过程。乘员舱采暖仍然采用高压风暖PTC结构,但相对于第2代热管理系统,从风暖PTC的结构设计端进行了改进,克服风暖PTC无法实现分区控制的缺点。

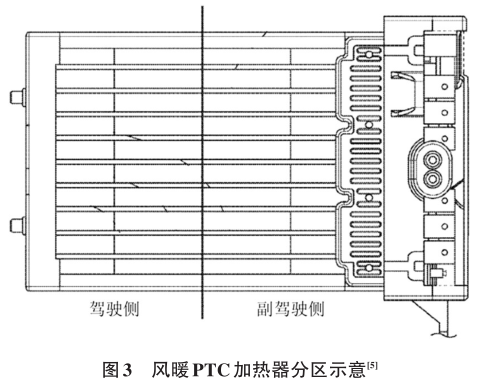

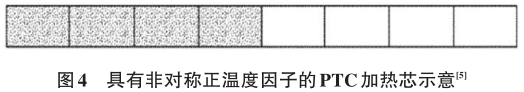

特斯拉空调箱系统采用风暖PTC进行乘员舱加热,PTC采用正温度因子材料随长度变化的加热管。可实现驾驶座与副驾驶座的分区加热控制,风暖PTC加热体横跨驾驶侧风道与副驾驶侧风道,如图3所示。

风暖PTC加热器由多个加热芯组成,每个加热芯沿长度方向可分为8个单元,可对每个单元采用的正温度系数电阻材料用量进行设定,如图4所示。正温度系数电阻材料用量不同,在接通电流后,会产生不同的热量和表面温度,因而可实现2侧气体流道内的不同吹风温度。通过选择性的对1个或多个加热芯进行IGBT开关控制,最终实现驾驶侧和副驾驶侧的分区温度控制。

目前风暖PTC大多无法实现分区控制。特斯拉对热管理部件层面进行研究,在其他厂家普遍采用水暖PTC实现空调分区控制的情况下,特斯拉仍坚持采用风暖PTC技术路线,从部件的设计入手,在保留风暖PTC升温响应快的优点基础上,解决风暖PTC的短板,拓宽风暖PTC的使用场景。

3.3.2 驱动电机新技术

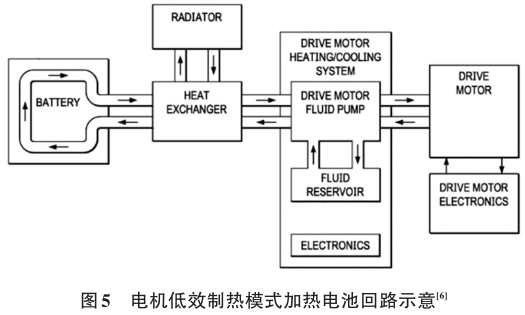

驱动电机采用油冷电机,与电机回路通过热交换器实现热量传递,同时电机新增低效制热模式,通过电机控制器新的控制方式,可实现电机发热模式,通过四通阀控制,实现与电池回路的串联,采用电机低效制热模式用于电池回路的加热,相应的取消电池回路的高压PTC,减少成本。采用电机低效制热模式对电池回路进行加热的运行如图5所示。

在极端冷启动工况下,电池有快速加热需求,在电机与电池回路串联的情况下,电机正常余热无法满足电池升温速率需求,则驱动电机进入低效制热模式。通过电机控制器调节电机定子线圈旋转磁场与转子永磁体的相位角,实现不同的电机效率。驱动电机进入电机低效制热模式,对电机定子线圈进行驱动生成热量,同时保证电机转子旋转或静止。

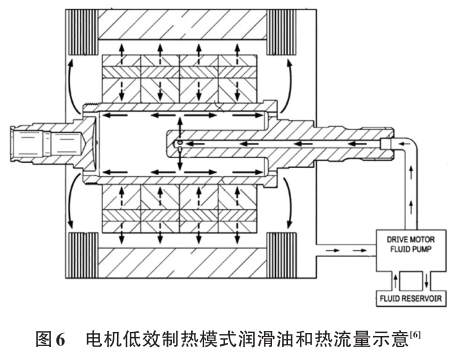

结合特别设计的电机润滑油流道,实现电机低效制热模式下的驱动电机热量转移,通过热交换器,把电机低效制热模式下生成的热量转移到电池回路,用于电池系统加热。电机低效制热模式可实现远大于电机普通驱动模式下的生热,因而可取消电池回路的高压PTC,节省系统成本。电机低效制热模式下的润滑油和热流量流动如图6所示。

3.3.3 集成式储液罐技术

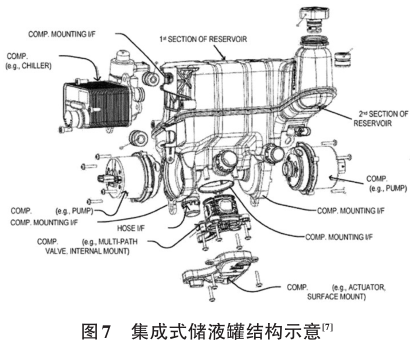

传统热管理系统包含大量的热管理部件和管路,同时采用众多的软管和接头进行连接,增加了整个热管理系统运行过程中的失效风险点。另外,由于各部件安装位置不同,在整车装配过程中需要消耗大量的时间和人工成本。

特斯拉采用集成式储液罐设计,实现膨胀水箱与热管理系统的加热与冷却部件高度集成,如图 7 所示。该集成模块可以包含四通阀、电机水泵、电池水泵、Chiller热交换器、散热器和执行器等部件,通过结构改进,减少不必要的热管理系统管路和接头连接数量,简化热管理系统在整车上的装配工作量,节省整车装配时间和后期维护成本。

3.4 特斯拉第4代热管理系统

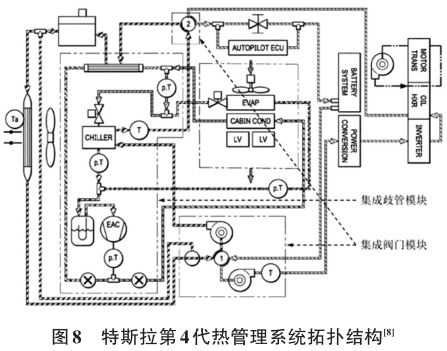

特斯拉第4代热管理系统应用于特斯拉最新车型Tesla Model Y,其热管理系统拓扑结构如图 8 所示。包含空调系统回路、电机系统回路和电池系统回路。

相对于特斯拉以往热管理系统,在Tesla Model Y车型上,特斯拉首次引入热泵空调系统。该空调系统主要是负责乘员舱的采暖和制冷功能。在结构上,该空调系统没有单独设置外置冷凝器,通过热交换器和管路连接,与电池回路和电机回路进行耦合,实现整个热管理系统的热量交互。

在使用驱动电机运行低效制热模式为电池系统加热的基础上,新增空调系统压缩机和鼓风机电机的低效制热模式。在极端低温启动情况下,控制空调压缩机和鼓风机的电机进入低效制热模式,作为电加热器使用,空调压缩机的电机可生成8 kW左右的热量,而鼓风机电机可产生400 W的热量,在取消乘员舱高压PTC,替换为2个低压PTC的情况下,能够保证热泵系统在-30 ℃环境下可靠稳定运行。同时改善热泵工作噪声,实现良好的NVH性能。

由于该热泵系统与电池回路通过热交换器实现耦合,而动力电池又具有质量大热容高的特点,动力电池也作为该热泵系统的1个热量存储装置,根据整车实际运行工况,判定是否为动力电池加热或从动力电池吸热。

Tesla Model Y 热泵空调系统采用了功能强大的整车热管理预调节工作模式,可通过 Tesla MobileApp、车载循环日程App和自适应推断程序进行控制,后面这一种可识别用户上班时间,同时推断出典型的驾车出发时间。

在结构上,特斯拉对Tesla Model Y的热管理系统进一步集成化,采用了集成歧管模块 [9] 和集成阀门模块。集成歧管模块把复杂的热管理系统管路进行集成,可有效的与集成阀门模块实现配合安装,集成阀门模块为八通阀结构,可看作是2个四通阀的集成。如图8中虚线框中所示。

3.5 特斯拉热管理系统技术发展时序

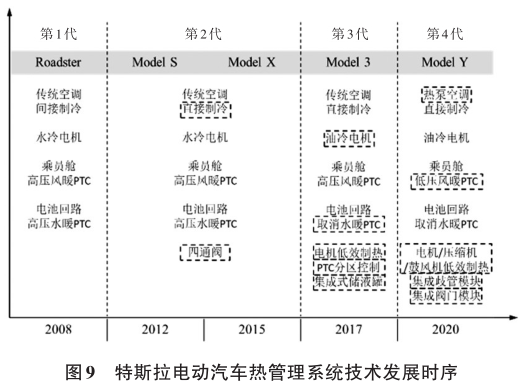

按照时间顺序对特斯拉电动汽车热管理系统技术进行汇总,如图9所示。

可以看出,随着上市车型的换代,特斯拉热管理系统技术也在不断的更新。伴随着热管理系统新技术的应用,在结构集成上,特斯拉也进行了不断的创新,不仅考虑热管理系统功能的实现,而且对整车装配以及后期维护便利性都作了统筹。

特斯拉这种从事物本身需求出发,即第一性原理(First Principle),开拓思维勇于创新、不断探索新的问题解决方法,值得我们技术从业者进行学习。

4 结论

(1)特斯拉第1代热管理系统设计相对简单,各回路相对独立,乘员舱空调系统采用间接制冷方式,采用阀门控制可实现电机回路余热对乘员舱加热。

(2)特斯拉第2代热管理系统较第1代热管理系统实现拓扑结构的升级,各热管理回路之间实现一定程度的交互,尤其新引入四通阀结构,可实现电池回路和电机回路的串并联,空调系统采用传统空调,乘员舱采用蒸发器直接制冷。

(3)特斯拉第3代热管理系统较第2代热管理系统在拓扑结构上没有大的变化,但在热管理系统部件上引入了大量的新技术应用,在热管理系统功能上,注重热管理系统能耗的优化,体现了精细化设计思路。

(4)特斯拉第4代热管理系统作为特斯拉最新一代热管理系统,实现了全新升级。首次引入了热泵空调系统,同时也对热管理系统拓扑结构进行了较大的改变,可实现较多的热管理系统功能,控制较为复杂。考虑到整车装配和后期维护的便利性,对热管理系统部件进行了高度集成,实现了结构集成化的目的。

审核编辑 :李倩

-

智能驾驶技术发展趋势2024-10-23 2633

-

半导体工艺与制造装备技术发展趋势2023-05-23 2464

-

汽车环视技术发展趋势浅析2022-11-02 532

-

高速球是什么?有什么技术发展趋势?2021-05-31 1832

-

光通信技术发展的趋势是什么2021-05-24 3083

-

电子技术在现代汽车上的应用及发展趋势是什么2021-05-17 3950

-

自动化测试技术发展趋势展望分析,不看肯定后悔2021-05-14 2401

-

电动机热管理分析2021-01-22 1893

-

新兴的半导体技术发展趋势2019-07-24 2951

-

电源管理技术的三大创新发展趋势2018-10-08 2074

-

高速数字总线技术发展趋势及测试挑战2017-09-15 956

-

数字图像与视频压缩编码技术发展趋势2013-09-25 2416

-

连接器技术发展趋势及因应策略2010-03-15 573

-

数据库技术发展趋势2009-10-31 484

全部0条评论

快来发表一下你的评论吧 !