先进封装中日益增长的缺陷挑战

制造/封装

描述

先进封装在市场上变得越来越普遍,部分原因是它优于传统设备封装方法。

随着客户对电子设备的期望和需求越来越高,应用的制造技术也因要求的提高而得到推动。强大的可穿戴设备、物联网 (IoT)、移动通信设备和新的庞大数据存储子系统将半导体行业和电子设计师推向了新的高度,生产专家现在遇到了封装检测系统的局限性。正如我们所看到的,电子设备变得越来越小,理想情况下总是会减轻一些重量,而性能却会不断提高。

越来越多的半导体制造商正在采用不同的先进封装技术,异构集成也是一个热门话题,特别是对于封装中的系统设计。先进封装是半导体行业发展最快的领域之一,具有更小的组件尺寸、更低的功耗和显著增加的 I/O 连接性以提供更多功能。各种先进的封装选项,例如系统级封装 (SiP)、扇出晶圆级封装 (FOWLP)、2.5D、3D 芯片构建等,当然增加了必要的灵活性和性能许多应用程序。

由于客户要求在更小的设备中提供更复杂的功能,因此必须使用精密组件。 随着来自技术方面的这些不断增长和更严格的要求,半导体和电子制造行业中传统的封装检测和质量控制方法将变得非常重要。新的封装技术和解决方案比以前使用的半导体要求更高。

低效或不充分的手动或半自动和耗时的检查和质量保证方法肯定必须被至少满足甚至超过当今电子元件要求的强大系统所取代。 不应忘记,老化的标准 SMT 检测系统 (AOI) 现在可能已达到极限,无法为非常小的印刷焊盘提供足够的分辨率,并具有所需的精度和可重复性。

因此需要一代全新的检测技术,为日益复杂的行业提供最佳或极佳的解决方案。基于 3D 测量的检测解决方案的领先供应商Koh Young现已推出 Meister S、D 和 D+ 系统;它们为半导体工厂和电子制造行业的先进封装设备验证任务提供了无与伦比的可重复性和准确性。

功能集成的新水平

总的来说,半导体封装技术一直在快速发展,以支持增加的设备密度、功能和 I/O 连接性。

摩尔定律(高密度半导体中的晶体管数量每两年翻一番)显然会在几年内放缓。例如,微处理器等组件的晶体管功能数量被用作基准。在许多应用中都可以看到减少这些增长数字的变化,经过 30 多年的不断进步,加速的速度正在放缓。

以前芯片技术的发展主要集中在小型化和复杂化上。现在的趋势是在许多不同的应用程序中包含更多功能、更复杂的功能。

与此同时,成本效益、性能和更高的集成度已成为人们非常感兴趣的话题,以便通过为客户提供更多功能的新颖设备来满足市场需求。

因此,越来越多的制造商采用 SiP 组件配置,将功能拆分为单个块,从而将几个微型单个组件安装在一个相同的紧凑封装中。这种技术可以实现更高的集成度,从而缩小嵌入式系统的尺寸。

相比之下,片上系统 (SoC) 的方法与这种集成方法有很大不同,因为在 SoC 组件中实现的所有功能都集成到同一个芯片中。

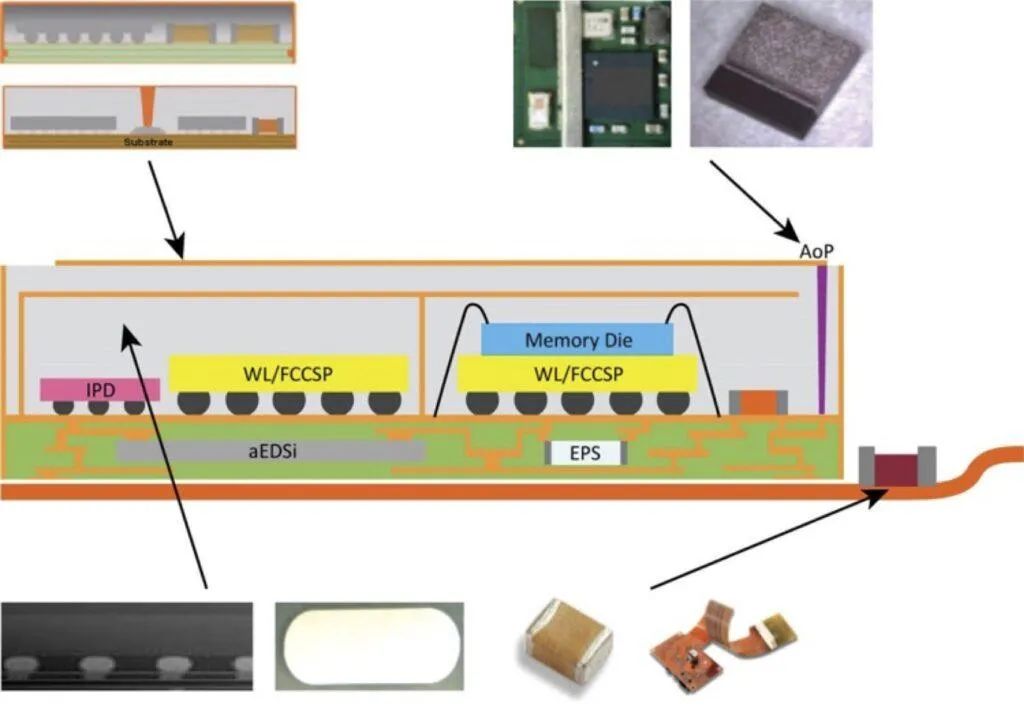

图 1:系统级封装 (SiP)

先进封装中日益增长的缺陷挑战

随着层数和 I/O 的增加,所有工艺和功能都变得非常精细和复杂,封装中可能存在的缺陷源也越来越小,这使得它们更难用市场上的当前系统进行检查。随着电子设备的小型化,必须优化使用晶圆的可加工区域,以获得所需的高良率。单个晶圆盘上的组件数量随着其几何形状的每一步缩小呈指数级增长。

更高的元件密度导致了特别苛刻的情况,因为元件不仅变得更小,这使得传统仪器几乎不可能进行有效和精确的检查。 多年来,该行业一直依赖二维焊膏检测 (SPI) 和自动光学检测 (AOI) 系统来定位可见缺陷。然而,传统的二维检测可能会受到当今半导体应用的某些方面的重大挑战。闪亮的芯片表面会扩散相互反射,这可能会在表面的高度和倾斜度之间产生不可接受的不确定性。无法以高精度检测缺陷会直接影响良率数据。

不容忽视的是,现场未检测到的可能生产故障的成本会急剧增加,尤其是在涉及健康和安全问题时,例如汽车高级驾驶员辅助系统和其他敏感应用。 事实证明,电子制造商在使用 3D 和 2D 技术对闪亮组件进行封装检测时遇到了巨大困难。Koh Young 为解决这个棘手的问题而开发了Meister D/D+。

借助这些系统,用户可以通过全面且毫不妥协的 3D 检查和 2D 检查来完成生产线中的这些关键任务,以安全验证各种要求苛刻的故障,包括非常细微的裂纹甚至异物检查。

Meister S、D 和 D+ 系统确实结合了成熟的莫尔技术和现代光学配置,能够可靠地支持 2D 和 3D 闪亮组件的检测。凭借其新开发的技术,它们非常适合检测 SMT 电子板组件上的 SiP 以及其他关键应用。与 Zenith 系列(不同的照明系统)相比,全新系统具有这种额外的功能,作为 Koh Young 卓越的 AOI 技术的扩展,具有不同的光学系统配置。

最新的 Meister 系统针对裸片检测进行了优化,并确保使用专为典型 SiP 组件(包括微芯片和微型芯片)量身定制的投影仪检测探头进行最快速、最准确的测量。特别是,由小而窄的缝隙引起的阴影问题现在已成为过去。具有 25 MP 和 3.5 um 分辨率的相机子系统确保了检测结果的高精度。

当然,随着小型化的不断发展,对更高分辨率的检测系统的要求也在增加。必须至少有 100 个像素可用于最精细和最小特征的单次可重复测量。此外,投影单元的更平坦角度可实现低高度测量和干扰反射补偿。 该系统允许对管芯以及 0201M(008004 英寸)SMD 上的裂纹进行全面和不妥协的 3D 检查。

新的发展是基于 Koh Young 久经考验的检测技术,现在以一种新颖的方式用于其他关键任务。通过将新解决方案置于经过验证的平台上,Koh Young 确保客户可以满怀信心地期待极其可靠的结果。保证准确的测量。从这些方面来看,Meister 系统的用户优势变得非常明显:凭借其高精度,它们大大减少了未识别缺陷的数量,进而提高了产量并确保了更高的质量。

封装检测解决方案

先进封装在市场上变得越来越普遍,部分原因是它优于传统设备封装方法。然而,电路板的复杂性和光亮的芯片表面使生产线中的检测过程更具挑战性。行业需要高精度的检测解决方案来克服这些挑战。在寻找合适的系统来选择时,详细了解制造的产品无疑是非常重要的,然后可以设置决定性标准,并选择最佳设备解决方案。

审核编辑:刘清

-

西部数据公司宣布推出新产品满足用户对于高耐久度存储解决方案日益增长的需求2019-09-26 4229

-

无线局域网WLAN制造测试技术需求日益增长2019-07-23 1769

-

东芝推出了TZ1041MBG,希望满足市场物联网设备日益增长的需求2020-05-18 3725

-

希捷建立新业务满足政府机构日益增长的存储需求2015-11-13 1131

-

日益增长的市场需求推动着电源连接器技术的不断革新2018-07-18 972

-

消费者对需求的日益增长牵引着汽车电子的增长2018-09-04 1050

-

随着数据存储服务市场竞争的日益增长 如何选择云服务格外重要2018-12-23 764

-

储能技术对混合动力船舶系统的需求日益增长2019-07-11 1834

-

软件在网络中日益增长的重要性2020-07-03 16950

-

如何满足楼宇、工厂和电网日益增长的连接需求2021-11-10 984

-

L-com诺通胶棒全向天线满足5G日益增长的多元需求2021-12-08 2692

-

立功科技空间域控解决方案满足日益增长数据量需求2022-06-20 2052

-

Wi-Fi和zigbee/Thread托管共存日益增长的需求2022-10-25 1622

-

存储区域网络中日益增长的安全需求2023-08-30 368

全部0条评论

快来发表一下你的评论吧 !