参考设计:适用于半桥结构的隔离式IGBT栅极驱动Flybuck电源

描述

设计特性

适用于绝缘栅双极型晶体管 (IGBT) 栅极驱动的隔离式电源

支持适用于半桥的 2 个 IGBT 栅极驱动器

输入电压范围:10V - 28V

支持每个 IGBT 的正负偏置输出:15V 和 -8V

输出功率:2.3W (单个 IGBT),单路输出额定电流 100mA

平衡满载峰值效率达 78.5%

特色应用

交流和直流变速驱动器

工业逆变器和太阳能逆变器

不间断电源系统

伺服驱动器

基于 IGBT 的高压 DC 系统

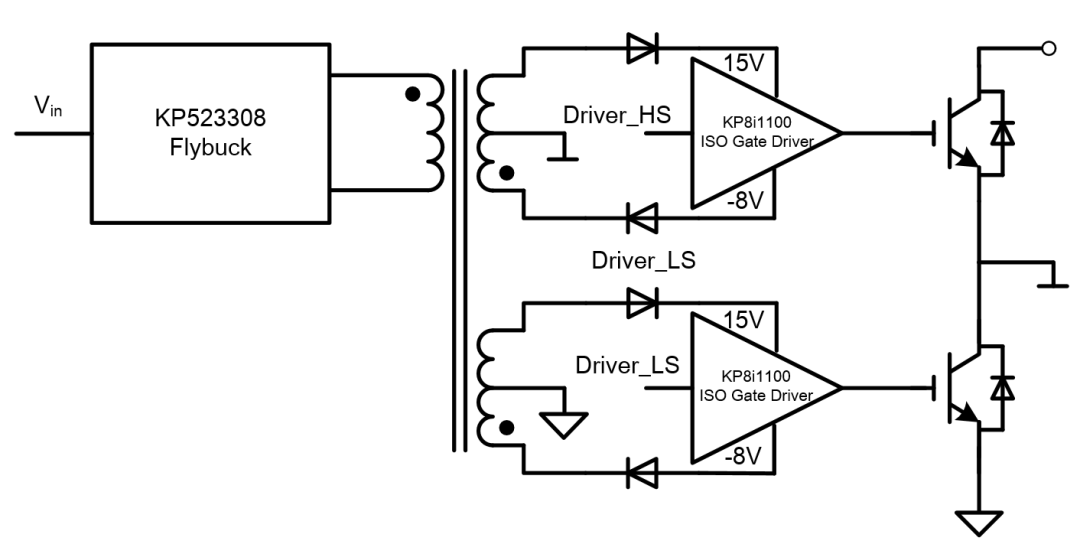

图 1. 典型应用电路图

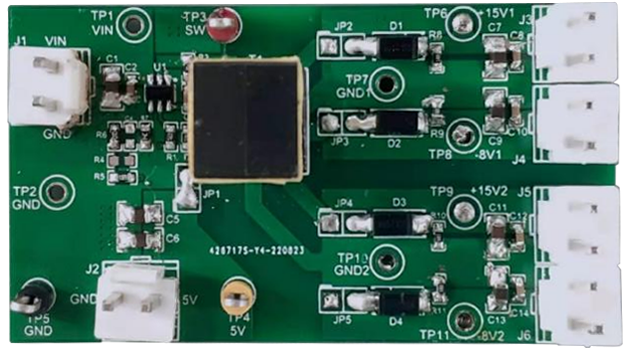

图 2. Demo 展示

1. 系统描述

本参考设计采用 Flybuck 变换器为 IGBT 栅极驱动器提供正负电压轨。Flybuck 变换器可等效于降压变换器和类似反激变换器二次侧的组合,采用同步 Buck 芯片实现电路控制,并使用变压器绕组来取代 Buck 电感,可实现一次侧的稳压功能,同时提供多路的二次侧输出,无需光电耦合器或辅助绕组即可实现隔离式输出控制,具有结构简单、成本低的特点。

本参考设计通过同步降压转换器 KP523308 实现。KP523308 具有 4.5V 至 30V 的宽输入电压范围,支持 3A 持续输出电流,开关频率为 500kHz,轻载时工作在强制脉宽调制模式 (FPWM)。本 Flybuck 系统可工作于 10V 至 28V 的输入电压范围,产生两组 15V 和 -8V 输出,为适用于半桥的 IGBT 栅极驱动器供电。

2. 电路参数设计

2.1 Flybuck 工作原理

Flybuck 在拓扑结构上类似于降压变换器和反激变换器二次侧的组合,如图 3 所示。

图 3. Flybuck 电路图

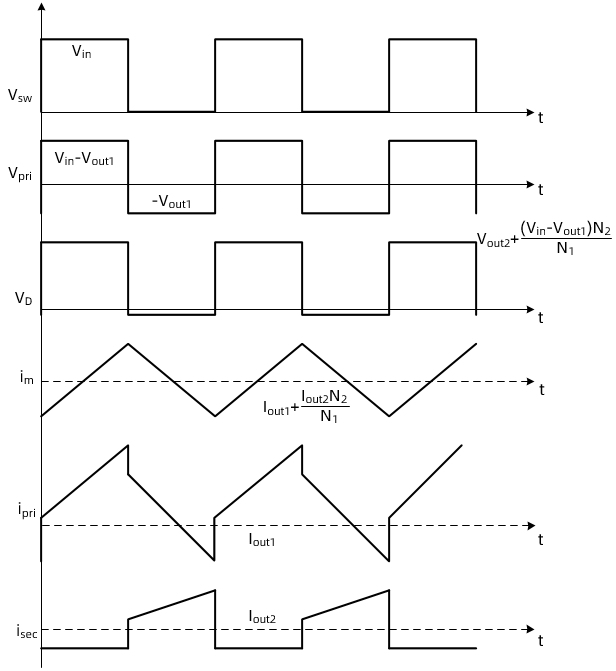

Flybuck 的工作波形如图 4 所示。在 Ton 期间,一次侧的上管导通、下管关断,二次侧二极管处于截止状态,变压器一次侧电流线性上升;在 Toff 期间,一次侧的上管关断、下管导通,二次侧二极管导通,原边由一次侧电感、下管、输出电容和负载构成续流回路,同时原边能量的一部分被传递至副边,副边电流波形取决于负载、漏感及输出电容。

图 4. Flybuck 工作波形

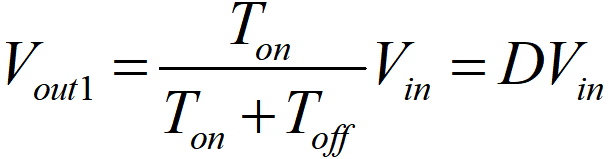

一次侧输出电压为:

(1)

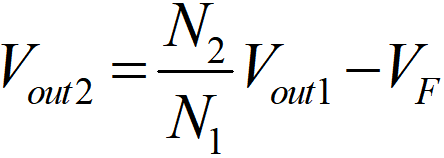

二次侧输出电压为:

(2)

由上图可见,变压器的磁化电流波形等效于一次侧和二次侧电流的组合,其纹波为:

(3)

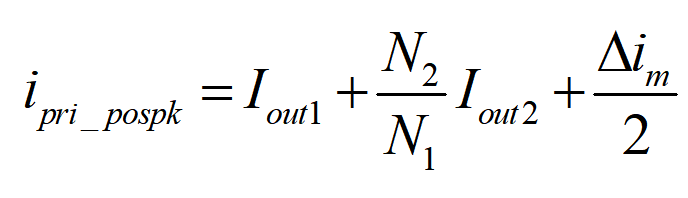

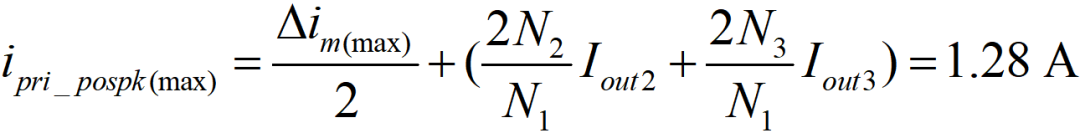

因此,一次侧的正向峰值电流为:

(4)

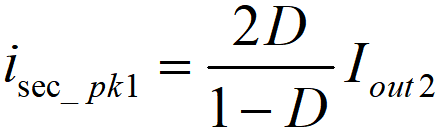

在实际应用中,变压器的漏感会影响二次侧电流的波形。在变压器漏感较小时,二次侧电流可快速上升为输出电容充电。随着漏感增加,二次侧电流上升速度变慢,导致提供给输出电容的电荷减少,严重时会使输出电压降低。同时,较高的漏感值会导致一次侧的负向峰值电流增大。变压器漏感较低时,二次侧峰值电流如式 (5) 所示;变压器漏感较高时,二次侧峰值电流如式 (6) 所示。

(5)

(6)

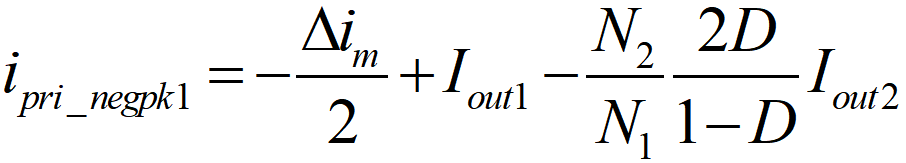

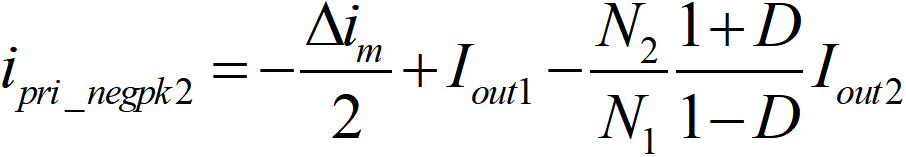

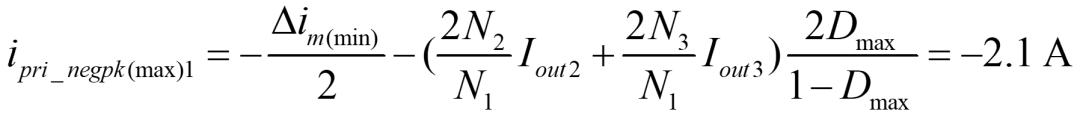

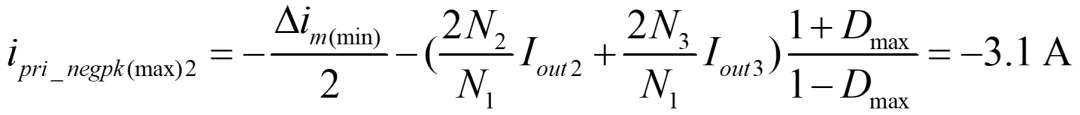

因此,变压器漏感较低时,一次侧的负向峰值电流如式 (7) 所示;变压器漏感较高时,一次侧的负向峰值电流如式(8)所示。

(7)

(8)

在设计过程中,应保证一次侧的正负向峰值电流不超过芯片限值。

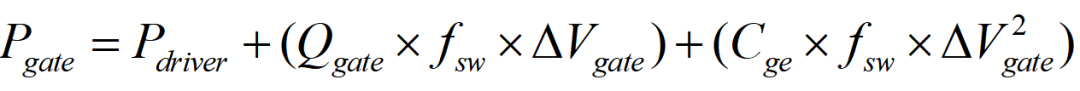

2.2 驱动功率计算

IGBT 总栅极功耗为:

(9)

其中,Pdriver 为栅极驱动器总功耗,Qgate 为总栅极电荷,fsw 为开关频率,ΔVgate 为栅极驱动器输出电压摆幅,Cge 为外部栅极到发射极电容。

考虑 IGBT 模块参数为 1200V/200A,Qgate = 1.65μC,开关频率为 16kHz,栅极电压摆动范围为 -15V 至 15V (考虑最大范围的值),Cge = 20nF,Pdriver = 600mW。经计算,得 IGBT 总栅极功耗为 1.68W。考虑降额,在设计中将 IGBT 总栅极功耗定为 2W。

2.3 系统参数设计

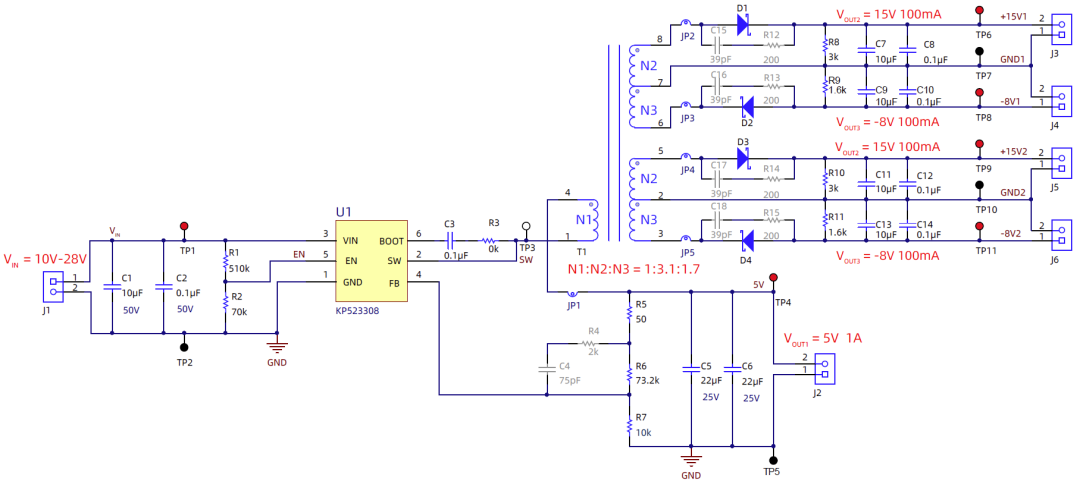

本 Flybuck 电路产生两组 15V 和 -8V 输出,为适用于半桥的 IGBT 栅极驱动器供电。系统工作参数如表 1 所示,原理图如图 5 所示。

表 1. 系统工作参数

图 5. Flybuck 原理图

2.3.1 变压器

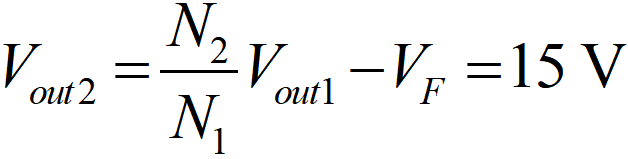

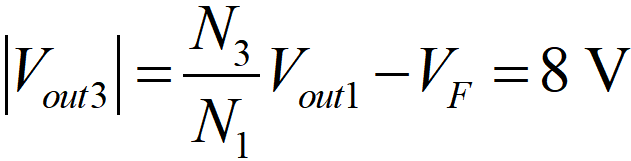

一次侧输出电压 Vout1 设置为 5V,可满足多种常用的应用场合,同时占空比可保持在 50% 以下,确保有电路有足够的时间向二次侧传递能量。二次侧输出电压方程为:

(10)

(11)

考虑二极管导通压降 VF = 0.5V,可得变压器匝比为 N1N3 = 11.7。取纹波电流系数为 0.3,可得变压器一次侧电感为:

(12)

为使一次侧的电感电流峰值不超过限值,取一次侧电感为 13μH,因此 Δim(max) = 0.63A,Δim(min) = 0.38A。当一次侧空载、二次侧满载时,根据式 (4) (7) (8),可得一次侧最大的电感电流峰值为:

(13)

(14)

(15)

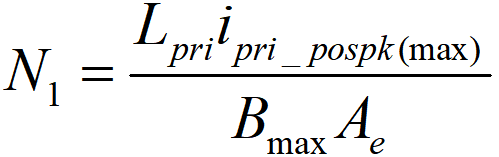

KP523308 的波峰电流限流值 IHS(OC) 为 5A,谷底电流限流值 ILS(OC) 为 4A,反向电流限流值 ILS(NOC) 为 2.5A。因此,一次侧空载或带 1A 负载时,正向峰值电流可满足限值要求;二次侧满载时,在变压器漏感较小的情况下,负向峰值电流也可满足限值要求。因此,在变压器设计过程中应特别注意对漏感的控制。EP 型磁芯具有磁屏蔽效果好、电感量高、漏感小等优点。本参考设计采用 PC44 材质的 EP10 磁芯。一次侧绕组匝数可按下式计算:

(16)

其中 Bmax 为最大磁通密度,Ae 为磁芯的有效截面积。本设计中,变压器绕制匝数选取为 N1N3 = 59。

2.3.2 输入、输出电容

取输入电容纹波 ΔVin = 0.2V,则

(17)

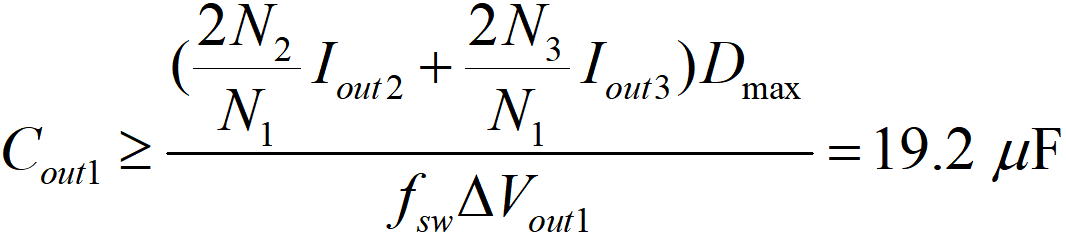

考虑降额,选取输入电容值为 10μF,同时并联一个 0.1μF 的电容滤除高频噪声。取一次侧输出电容纹波 ΔVout1 = 0.05V,则

(18)

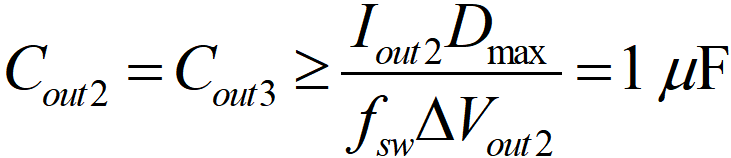

考虑降额,选取一次侧输出电容为 2 个 22μF 电容并联。取二次侧输出电容纹波 ΔVout2 = ΔVout3 = 0.1V,则

(19)

考虑降额,选取二次侧输出电容值为 10μF,同时并联一个 0.1μF 的电容滤除高频噪声。

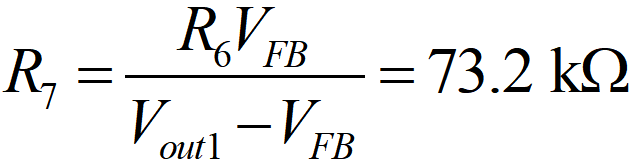

2.3.3 反馈电阻

KP523308 的反馈电压为 0.6V,取反馈下电阻为 10kΩ,则另一个电阻为

(20)

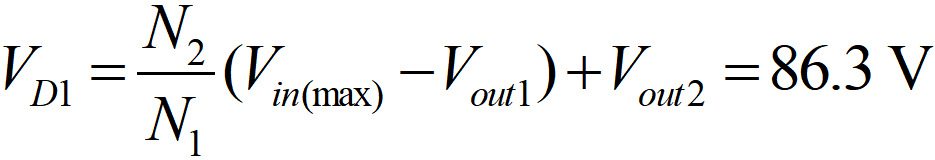

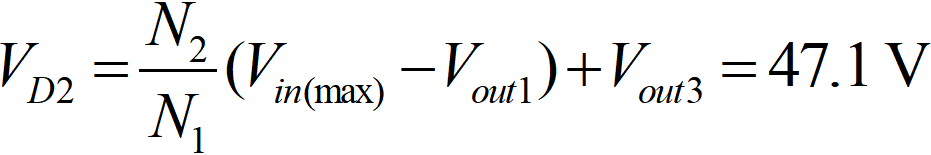

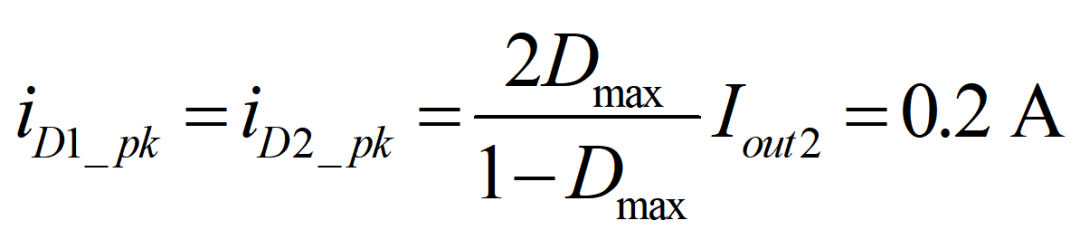

2.3.4 二极管

副边关断时,二极管承受最大反向压降为

(21)

(22)

二极管最大正向电流为

(23)

因此,可选取 100V/1A 的肖特基二极管。

2.3.5 预负载

为防止在轻载时二次侧输出电压偏高,需要在输出侧添加预负载。预负载电流通常设置在 5mA 左右,可根据实际测试和应用要求调整。本参考设计选取 3kΩ 和 1.6kΩ 的电阻作为预负载。

3. 测试结果

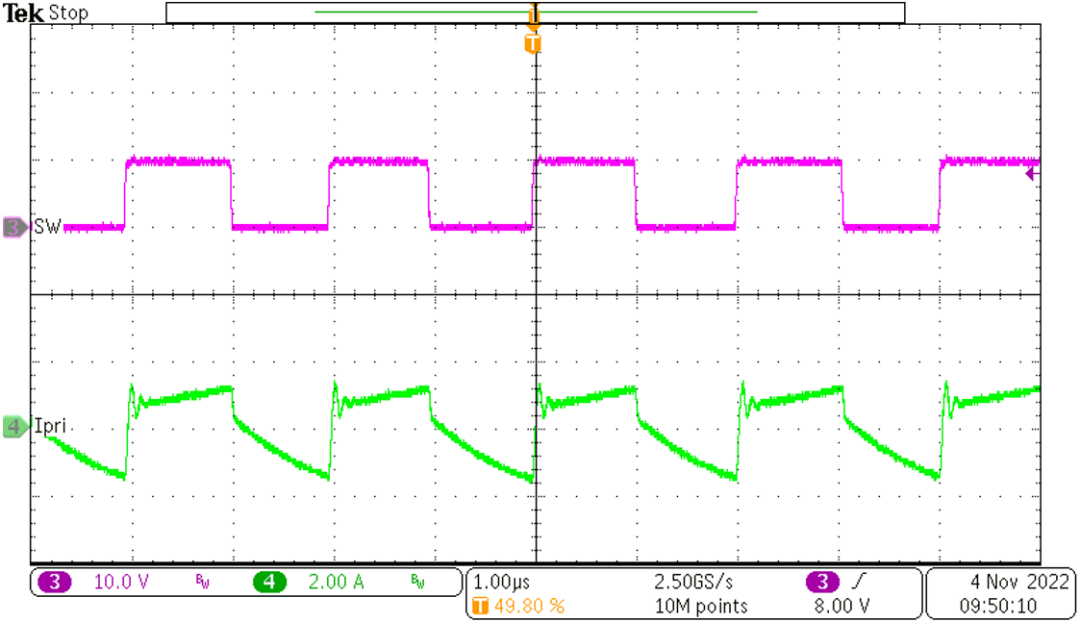

一次侧空载或带 1A 负载时,变压器原边电流波形如图 6 和图 7 所示。

图 6. 变压器原边电流波形

(Vin = 10V, Iout1 = 0A,

Iout2 = 100mA, Iout3 = 100mA)

图 7. 变压器原边电流波形

(Vin = 10V, Iout1 = 1A,

Iout2 = 100mA, Iout3 = 100mA)

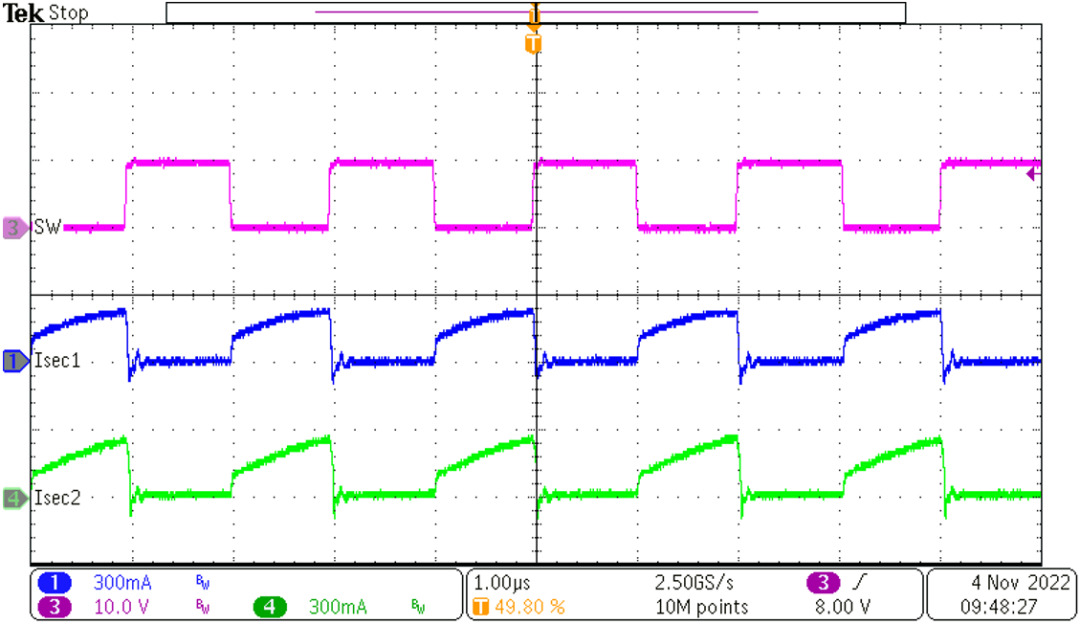

二次侧满载时,变压器副边电流波形如图 8 所示。

图 8. 变压器副边电流波形

(Vin = 10V, Iout1 = 1A,

Iout2 = 100mA, Iout3 = 100mA)

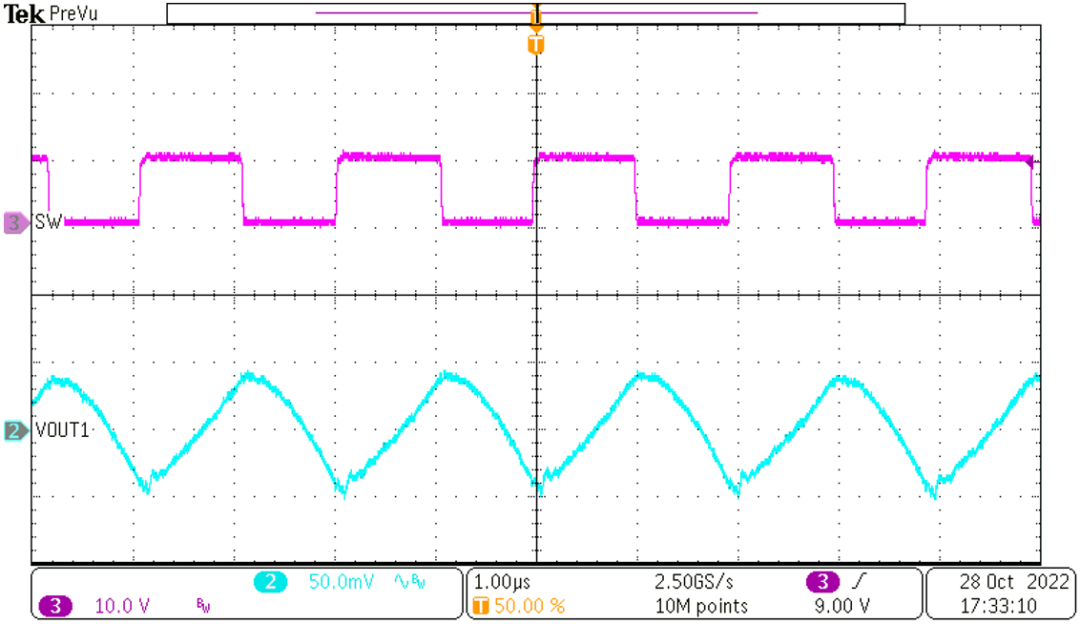

一次侧和二次侧输出均满载时,输出电压纹波如图 9 和图 10 所示。

图 9. 一次侧输出电压纹波波形

(Vin = 10V, Iout1 = 1A,

Iout2 = 100mA,

Iout3 = 100mA)

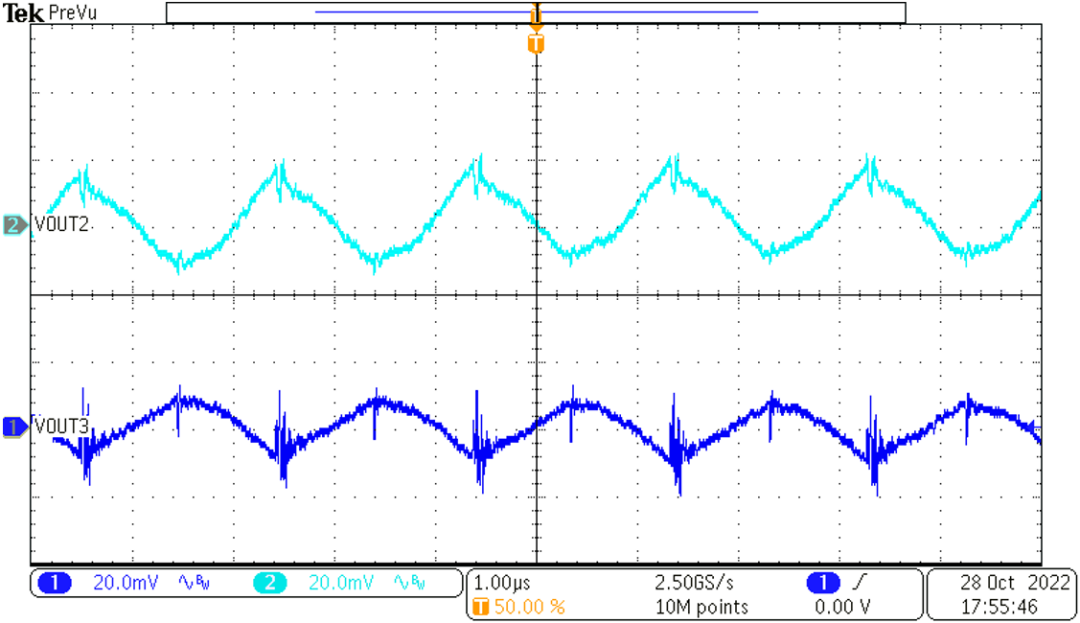

图 10. 二次侧输出电压纹波波形

(Vin = 10V, Iout1 = 1A,

Iout2 = 100mA,

Iout3 = 100mA)

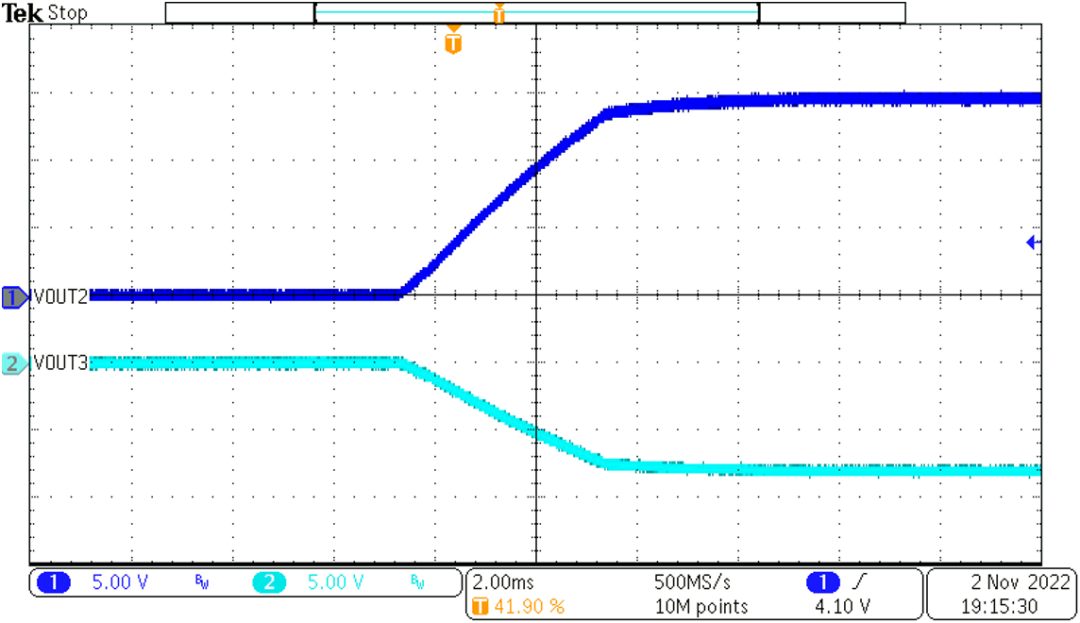

二次侧输出电压的启动波形如图 11 所示。

图 11. 二次侧输出电压启动波形

(Vin = 10V, Iout1 = 1A, Iout2 = 100mA, Iout3=100mA)

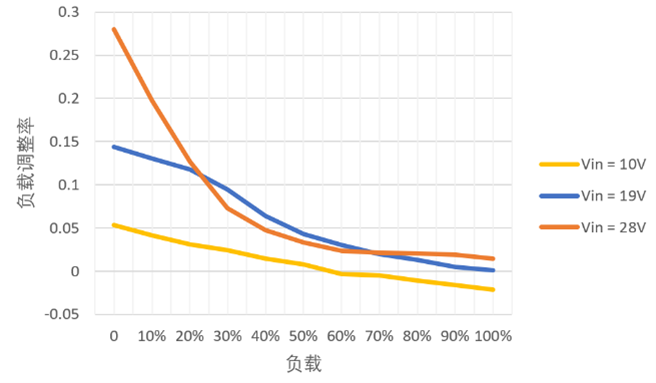

在输出均负载的情况下,系统效率曲线如图 12 所示。系统满载效率可达 78.5%。

图 12. 效率曲线

测量系统二次侧的输出电压 Vout2+Vout3,在输出均负载的情况下,系统的负载调整率如图 13 所示。在输出满载的情况下,系统的输入调整率如图 14 所示。

图 13. 负载调整率

图 14. 输入调整率

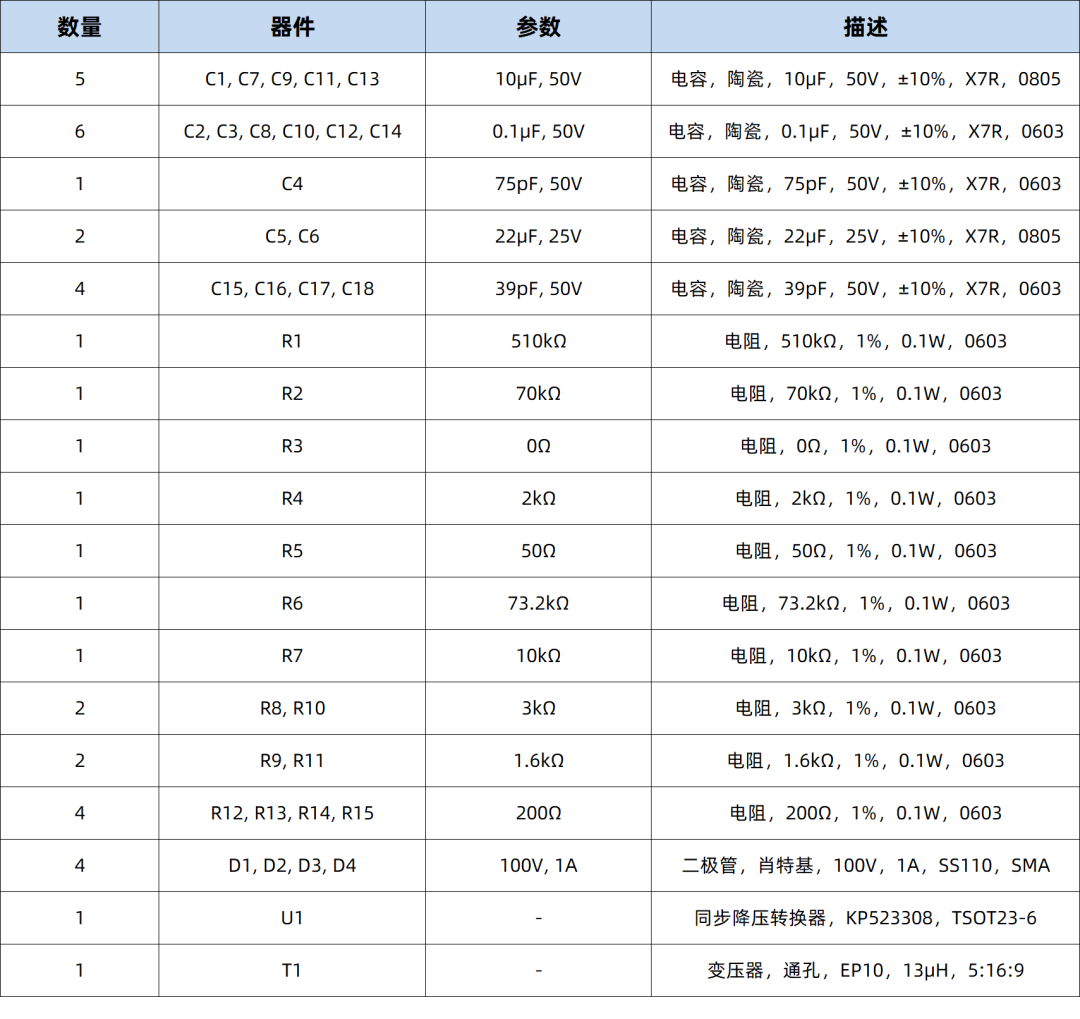

4. 物料清单

表 2. 物料清单

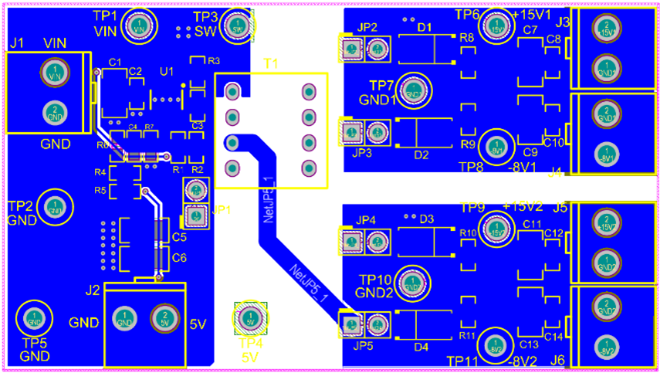

5. PCB 布局

电路板尺寸为 64mm×36mm

图 15. 顶层

图 16. 底层

审核编辑:汤梓红

-

隔离式半桥栅极驱动器设计的基础知识合集2019-02-23 8345

-

三相逆变器的隔离式IGBT栅极驱动器评估系统设计2018-12-27 3117

-

实现隔离式半桥栅极驱动器的设计途径2018-09-26 1821

-

推挽式隔离型控制拓扑IGBT门驱动电源设计包括BOM及框图2018-09-20 3099

-

用于三相逆变器的IGBT栅极驱动隔离型电源包括BOM及层图2018-09-06 2521

-

实现隔离式半桥栅极驱动器2017-02-10 8493

-

实现隔离式半桥栅极驱动器的设计基础2017-02-09 3616

-

用于三相逆变器的宽输入隔离型 IGBT 栅极驱动 Fly-Buck 电源2015-03-23 2682

-

ADI实验室电路:实现隔离式半桥栅极驱动器2012-12-17 8658

全部0条评论

快来发表一下你的评论吧 !