KUKA 机器人电伺服焊钳配置

描述

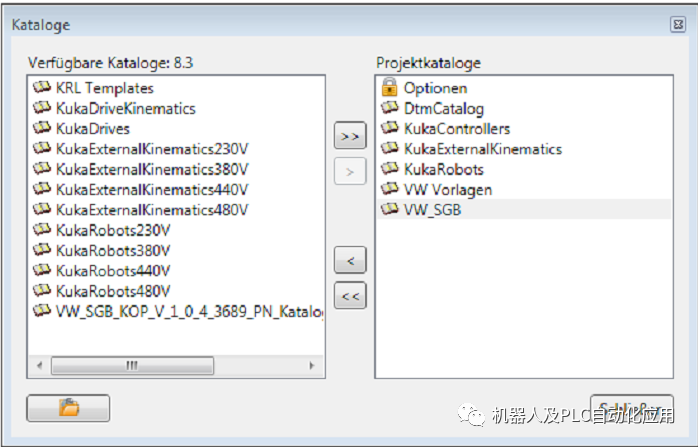

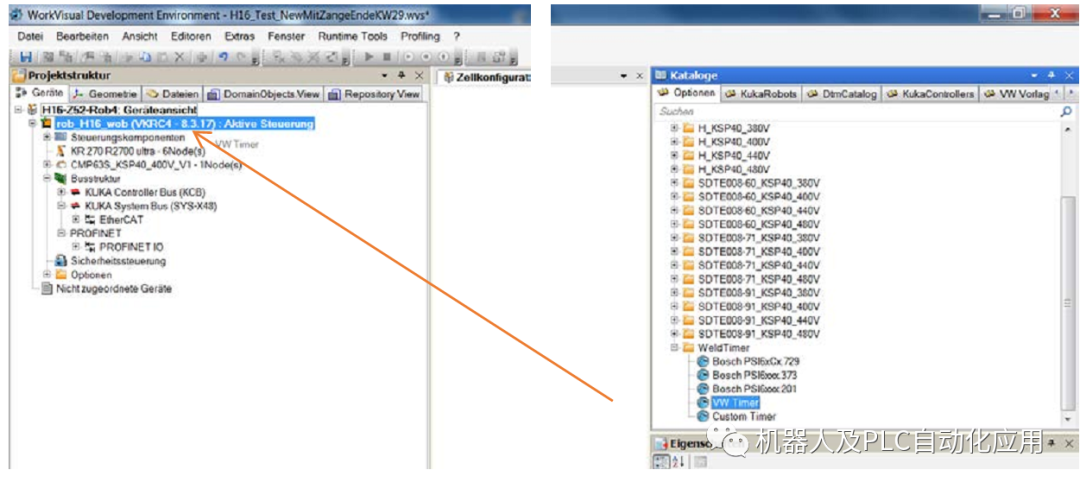

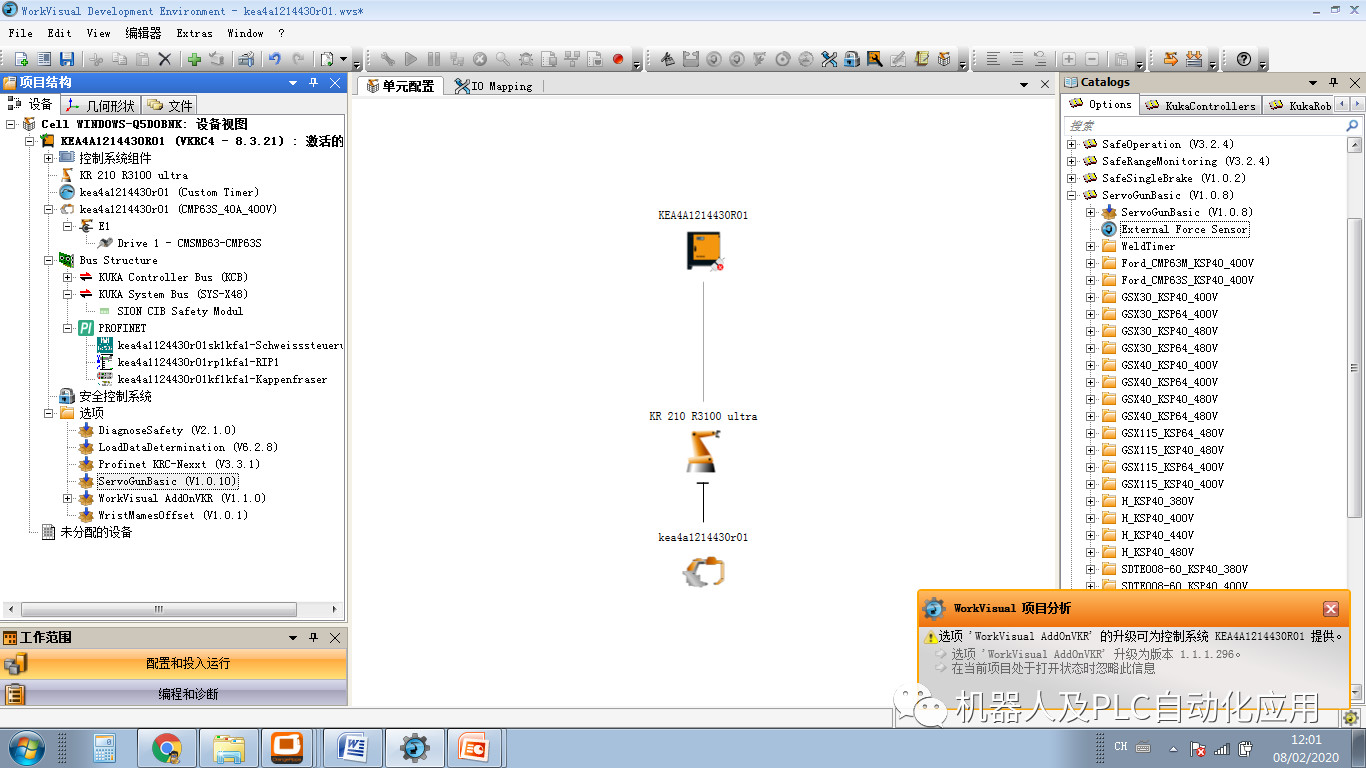

可以通过目录管理单独添加SGB选件包中未包括的目录元素。 必须添加目录元素“ VW_SGB”。 通过文件插入合适的钳子→目录管理  通过拖放将钳子电机从目录插入项目中。该名称通常对应于硬件上的名称(请注意铭牌)

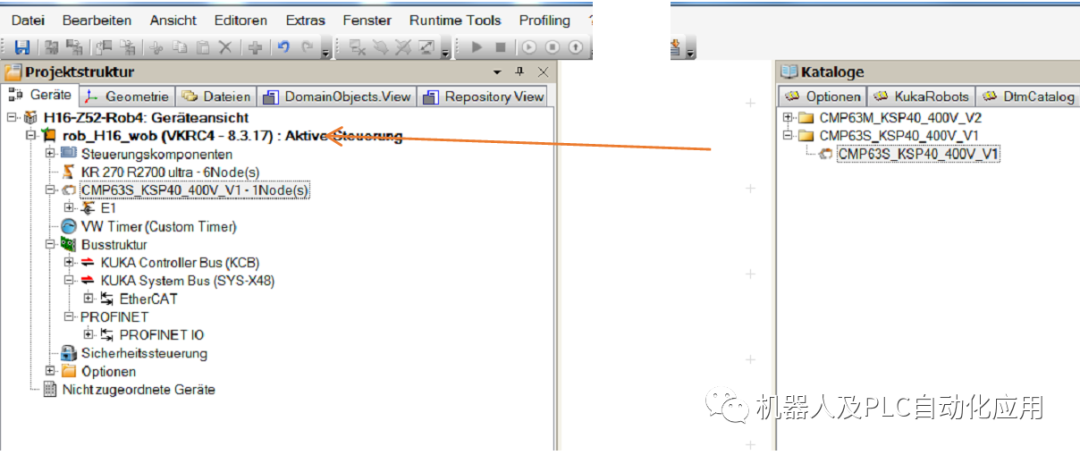

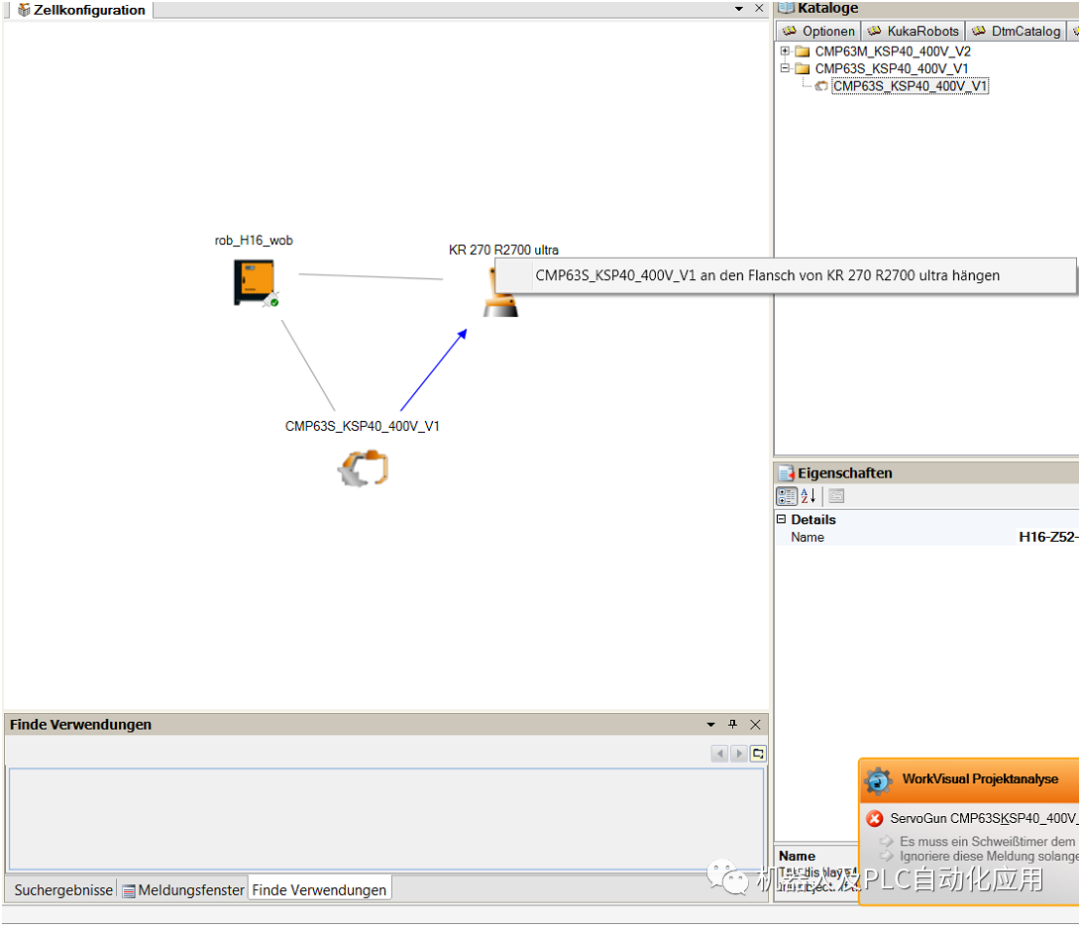

通过拖放将钳子电机从目录插入项目中。该名称通常对应于硬件上的名称(请注意铭牌)  根据配置,将钳子悬挂在单元配置中的机器人法兰上。

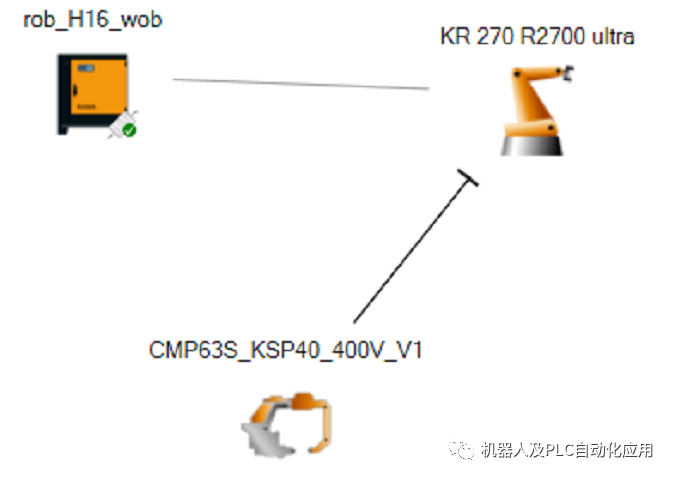

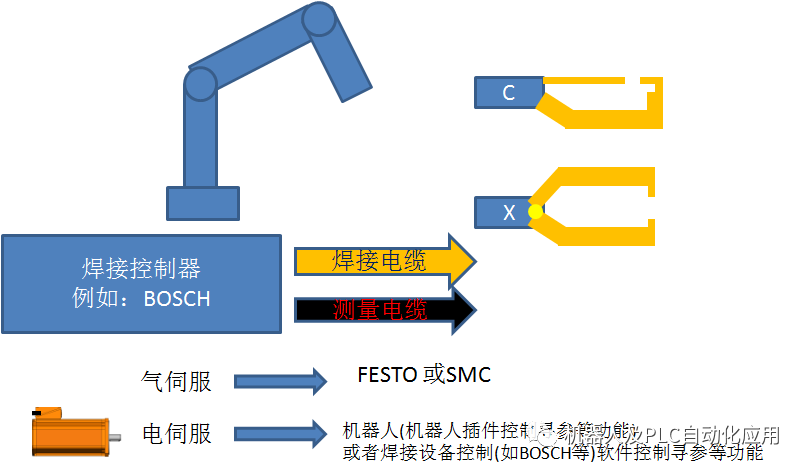

根据配置,将钳子悬挂在单元配置中的机器人法兰上。  机器人制钳的电路如下:

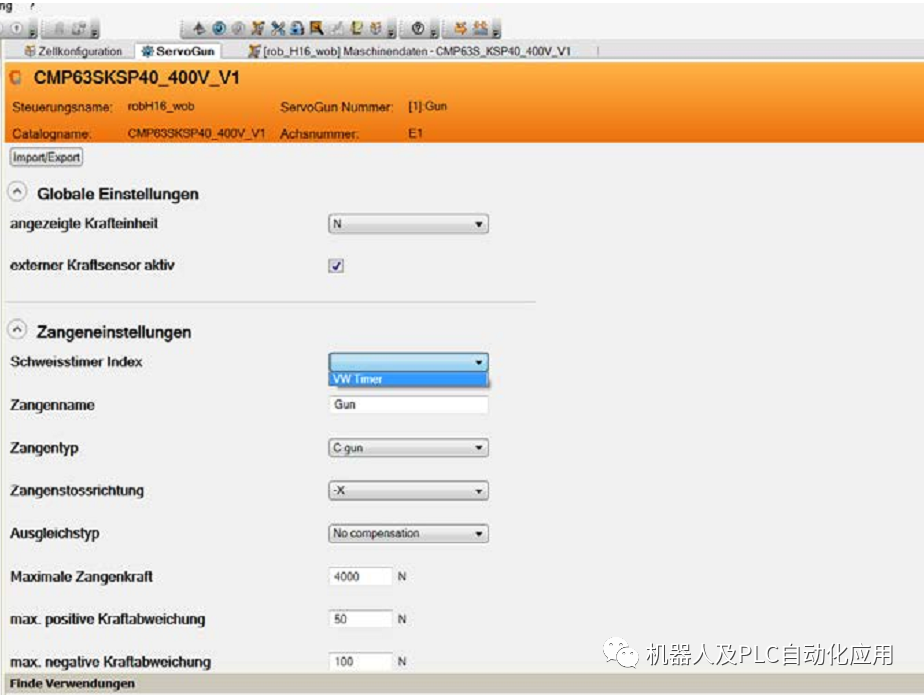

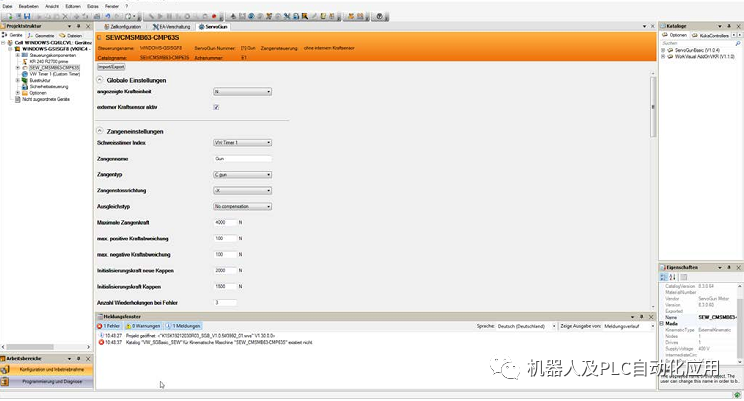

机器人制钳的电路如下:  配置焊枪信号 必须配置来自焊枪的多个信号。双击钳子并选择中间显示窗口中的选项卡“ServoGun”。 可以使用以下信号:更改: 外力传感器激活:如果未使用KUKA力传感器,则取下挂钩 选择钳子类型:C枪或X枪 补偿类型:如果使用气动A补偿,请选择“空气补偿”,并在“PLC输出”下为“补偿气缸1”配置正确的输出指标。 输入最大夹紧力 输入最大消耗量 将VW焊接控制器插入WorkVisual项目 如果安装了KOP,则焊接计时器位于目录中的“选项”选项卡下。将相应的焊接计时器拖放到项目中。 默认情况下,以下计时器可用,并且必须根据系统中可用的硬件使用: 大众定时器:基于PSI6xxx.201专门设计的定时器大众。 在此计时器中,EA已经为项目中配置的第一个计时器预设,不再需要调整。如果在一个项目中实施了多个计时器,则必须手动调整EA区域。 该定时器可用于所有具有符合大众集团标准的接口的焊接定时器。 自定义计时器:客户可用的“空”计时器。如果没有使用前面描述的计时器,则必须由客户配置自定义计时器。 焊接计时器不必明确连接,但必须设置在钳子的相应配置中,如本文档的后续课程所示。

配置焊枪信号 必须配置来自焊枪的多个信号。双击钳子并选择中间显示窗口中的选项卡“ServoGun”。 可以使用以下信号:更改: 外力传感器激活:如果未使用KUKA力传感器,则取下挂钩 选择钳子类型:C枪或X枪 补偿类型:如果使用气动A补偿,请选择“空气补偿”,并在“PLC输出”下为“补偿气缸1”配置正确的输出指标。 输入最大夹紧力 输入最大消耗量 将VW焊接控制器插入WorkVisual项目 如果安装了KOP,则焊接计时器位于目录中的“选项”选项卡下。将相应的焊接计时器拖放到项目中。 默认情况下,以下计时器可用,并且必须根据系统中可用的硬件使用: 大众定时器:基于PSI6xxx.201专门设计的定时器大众。 在此计时器中,EA已经为项目中配置的第一个计时器预设,不再需要调整。如果在一个项目中实施了多个计时器,则必须手动调整EA区域。 该定时器可用于所有具有符合大众集团标准的接口的焊接定时器。 自定义计时器:客户可用的“空”计时器。如果没有使用前面描述的计时器,则必须由客户配置自定义计时器。 焊接计时器不必明确连接,但必须设置在钳子的相应配置中,如本文档的后续课程所示。  然后必须将计时器分配给钳子。双击钳子并选择中间显示窗口中的ServoGun选项卡。通过选择字段“焊接计时器索引”为所选钳子选择适当的焊接计时器。

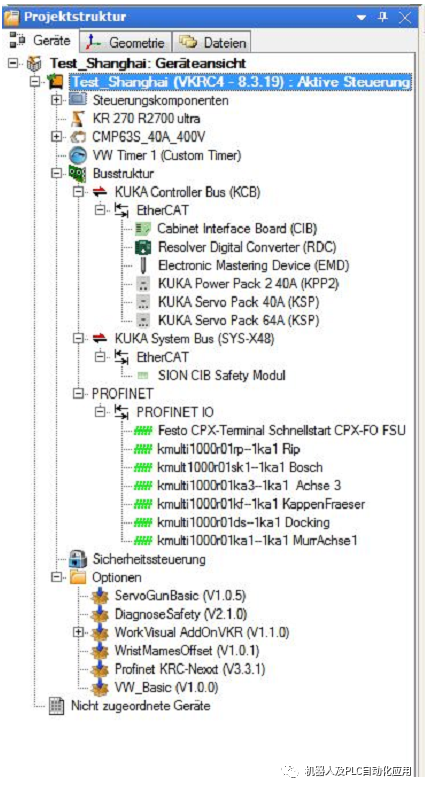

然后必须将计时器分配给钳子。双击钳子并选择中间显示窗口中的ServoGun选项卡。通过选择字段“焊接计时器索引”为所选钳子选择适当的焊接计时器。  Profinet的总线连接仍必须在总线结构中进行配置。下图显示了整个项目结构作为一个示例。根据所使用的组件,该结构与此表示不同,仅用作指示。

Profinet的总线连接仍必须在总线结构中进行配置。下图显示了整个项目结构作为一个示例。根据所使用的组件,该结构与此表示不同,仅用作指示。  后台进程-配置I/O

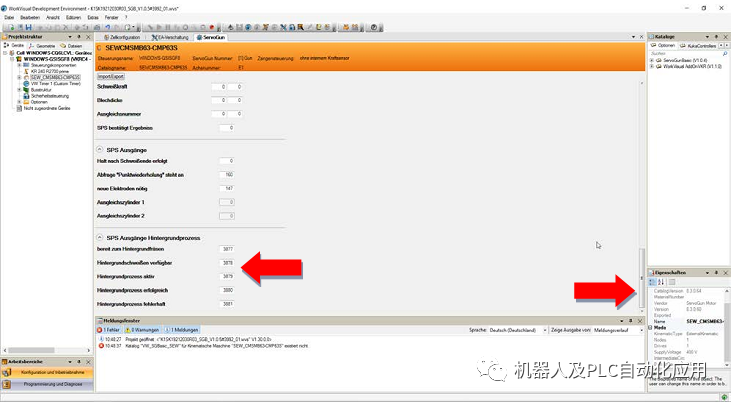

后台进程-配置I/O

在顶部菜单中选择ServoGun编辑器

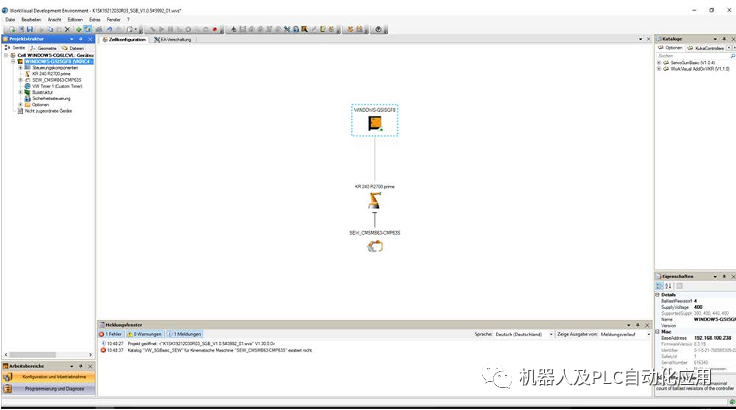

在顶部菜单中选择ServoGun编辑器  -在ServoGun编辑器中向下滚动 -在菜单“PLC输出后台处理”中,配置输出 上床项目 -如果在WoV中进行了所有必要的设置,则可以通过单击相应的按钮生成代码。成功生成代码后(注意消息窗口),可以通过“安装”按钮将项目转移到控制器。

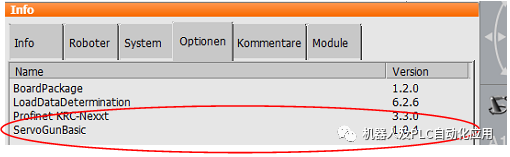

-在ServoGun编辑器中向下滚动 -在菜单“PLC输出后台处理”中,配置输出 上床项目 -如果在WoV中进行了所有必要的设置,则可以通过单击相应的按钮生成代码。成功生成代码后(注意消息窗口),可以通过“安装”按钮将项目转移到控制器。  成功安装项目后,ServoGun选项也会安装在控制器上,可以在“帮助”→“信息”→“注册选项”下进行检查。

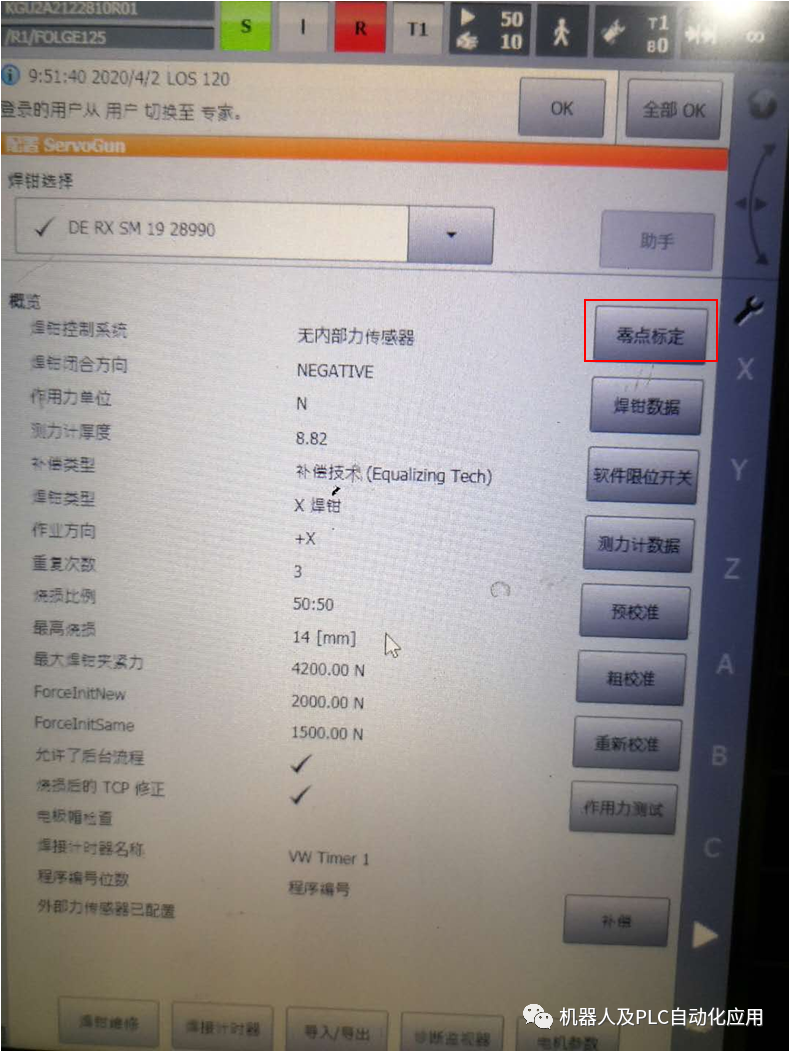

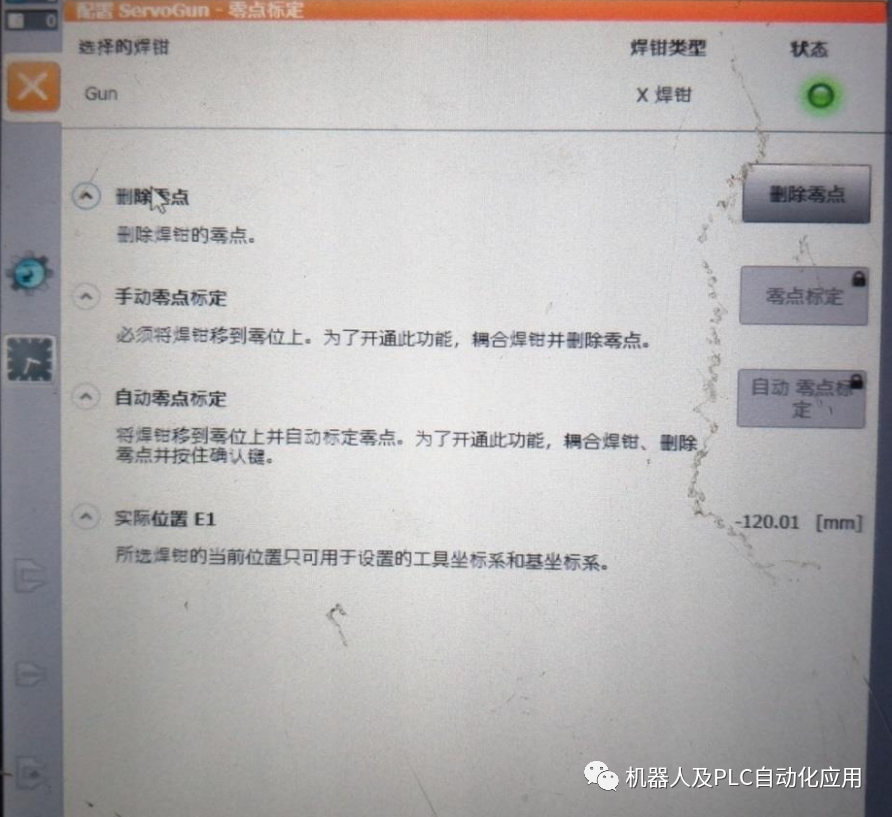

成功安装项目后,ServoGun选项也会安装在控制器上,可以在“帮助”→“信息”→“注册选项”下进行检查。  进行焊枪零点标定

进行焊枪零点标定

焊钳开口调成5mm开口大小,然后点“删除零点”之后重新校正  • 标定零点可以手动也可自动 • 手动标定:更换新电极帽,目检电极帽合拢到稍微接触的状态,标定为零点即可 • 自动标定:枪口不易开口太大(合拢速度慢),按住使能按钮,点击自动零点标定,枪口会缓慢自动合拢,自动标定零点 1. 手动闭合卡钳,直到电极稍微接触。 可通过目检确定电极是否稍微接触,或者用一个纸条放在电极之间。(闭合卡钳,直到纸条稍微夹住。) 2. 在主菜单中选择 配置 > ServoGun。 配置插件打开。 3. 选择要标定零点的焊钳。 4. 选择 零点标定。 5. 为手动零点标定选择 零点标定。 自动零点标定没有手动零点标定精确。 在页面 零点标定 上为自动零点标定选择选项 自动 零点标定。将焊钳移到零位上并自动标定零点。 关于焊接调点 每次要记录焊点的时候,焊枪静极臂贴在板件上,按左边的18快捷键,焊枪会夹紧后再打开一下,这个时候记录坐标。 此过程是焊枪学习板件厚度和开口大小的过程,调每一个焊点的时候都需要teach一下。

• 标定零点可以手动也可自动 • 手动标定:更换新电极帽,目检电极帽合拢到稍微接触的状态,标定为零点即可 • 自动标定:枪口不易开口太大(合拢速度慢),按住使能按钮,点击自动零点标定,枪口会缓慢自动合拢,自动标定零点 1. 手动闭合卡钳,直到电极稍微接触。 可通过目检确定电极是否稍微接触,或者用一个纸条放在电极之间。(闭合卡钳,直到纸条稍微夹住。) 2. 在主菜单中选择 配置 > ServoGun。 配置插件打开。 3. 选择要标定零点的焊钳。 4. 选择 零点标定。 5. 为手动零点标定选择 零点标定。 自动零点标定没有手动零点标定精确。 在页面 零点标定 上为自动零点标定选择选项 自动 零点标定。将焊钳移到零位上并自动标定零点。 关于焊接调点 每次要记录焊点的时候,焊枪静极臂贴在板件上,按左边的18快捷键,焊枪会夹紧后再打开一下,这个时候记录坐标。 此过程是焊枪学习板件厚度和开口大小的过程,调每一个焊点的时候都需要teach一下。  KUKA机器人组态电伺服焊钳,使用软件插件 "SERVOGUN.BASIC"

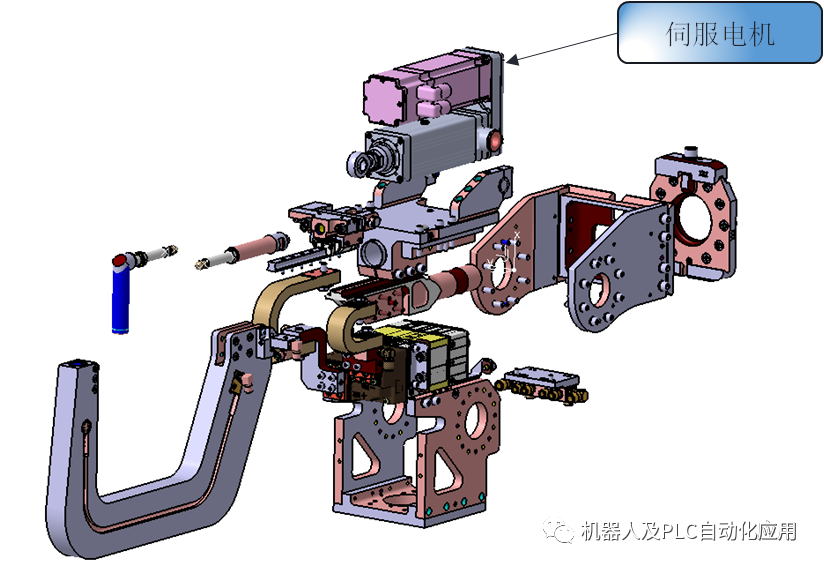

KUKA机器人组态电伺服焊钳,使用软件插件 "SERVOGUN.BASIC"

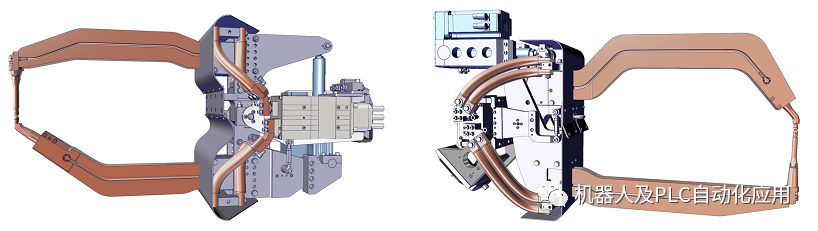

电机驱动简图: X型焊钳

电机驱动简图: X型焊钳  C型焊钳

C型焊钳  KUKA机器人常用控制变量:

KUKA机器人常用控制变量:

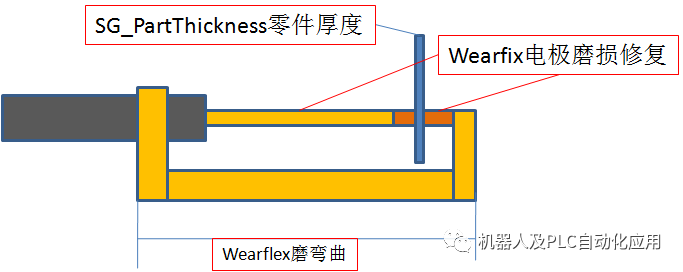

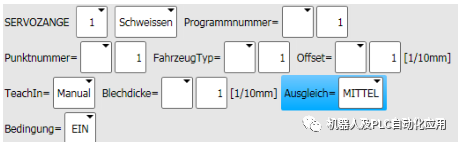

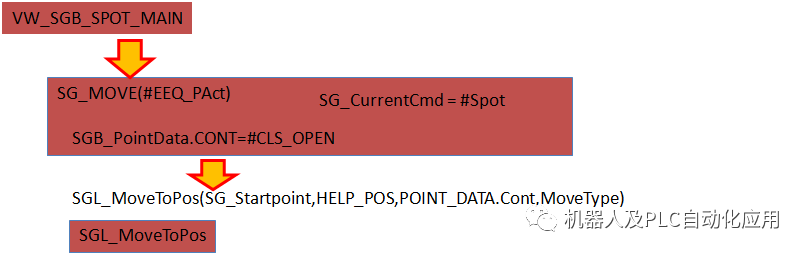

焊接点: PTP VB=100% VE=0% ACC=100% RobWzg=1 Base=1 SPSTrig=5[1/100s]P 轨迹点 ….. 2: SERVOZANGE 1 Schweissen Programmnummer= 99 Punktnummer=5154 FahrzeugTyp= 60 Offset= 1[1/10mm] TeachIn= Auto Ausgleich= MITTELBedingung=EIN …… VW_SGB_CONFIG_SPOT_CHECK(1,#EQUALIZING)--检验平衡类型是否正确 VW_SGB_SPOT_ADV(TRUE,#SG_PTP,P10,1,99,5154,60,1,TRUE,0,ServoGun[1].CompType,#MEDIUM,0,0,0)提前进行焊接控制器通讯检测 PTPP10执行轨迹点 $ADVANCE=3 VW_SGB_SPOT_MAIN(TRUE,#SG_PTP,P10,1,99,5154,60,1,TRUE,0,ServoGun[1].CompType,#MEDIUM,0,0,0)执行夹紧焊接功能 TRIGGER WHEN DISTANCE=1 DELAY=-50 DOSPS_TRIG(12) PRIO=-1 执行SPS程序 PTP P10执行轨迹点

焊接点: PTP VB=100% VE=0% ACC=100% RobWzg=1 Base=1 SPSTrig=5[1/100s]P 轨迹点 ….. 2: SERVOZANGE 1 Schweissen Programmnummer= 99 Punktnummer=5154 FahrzeugTyp= 60 Offset= 1[1/10mm] TeachIn= Auto Ausgleich= MITTELBedingung=EIN …… VW_SGB_CONFIG_SPOT_CHECK(1,#EQUALIZING)--检验平衡类型是否正确 VW_SGB_SPOT_ADV(TRUE,#SG_PTP,P10,1,99,5154,60,1,TRUE,0,ServoGun[1].CompType,#MEDIUM,0,0,0)提前进行焊接控制器通讯检测 PTPP10执行轨迹点 $ADVANCE=3 VW_SGB_SPOT_MAIN(TRUE,#SG_PTP,P10,1,99,5154,60,1,TRUE,0,ServoGun[1].CompType,#MEDIUM,0,0,0)执行夹紧焊接功能 TRIGGER WHEN DISTANCE=1 DELAY=-50 DOSPS_TRIG(12) PRIO=-1 执行SPS程序 PTP P10执行轨迹点  KUKA机器人控制力函数: ACTIVATE_FORCE_MODE((6+SG_ExtaxActive), FORCE, SGL_CalcPartPos(SG_CurrentCmd),SGEQ_AFM_ConstSpeedUser)

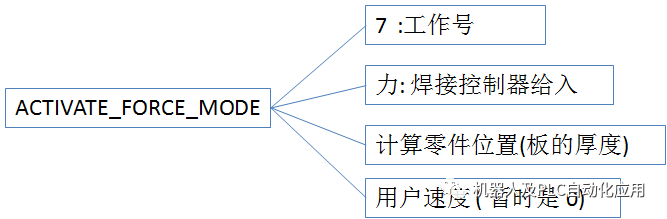

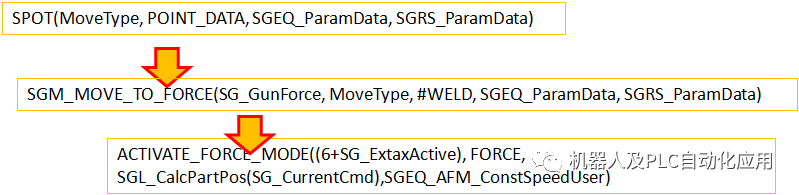

KUKA机器人控制力函数: ACTIVATE_FORCE_MODE((6+SG_ExtaxActive), FORCE, SGL_CalcPartPos(SG_CurrentCmd),SGEQ_AFM_ConstSpeedUser)  力的建立确定过程:

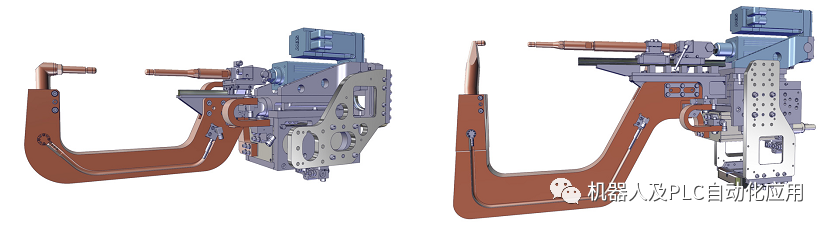

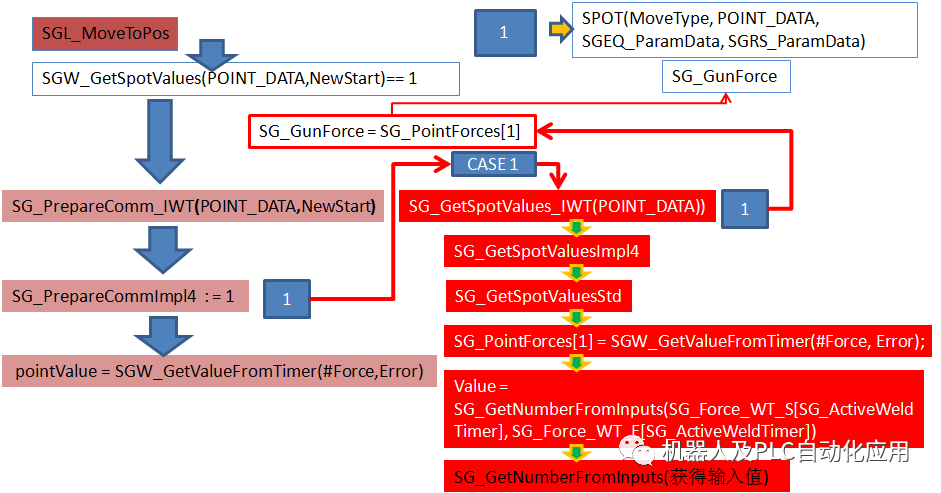

力的建立确定过程:  TeachIn= Auto: 示教 • Auto:自动:使用通过示教过程确定的工件厚度。 • Manual:手动:必须以内联形式指定工件厚度 Ausgleich= MITTEL 平衡控制 OFF:无平衡控制 SCHWACH弱:对于即使很小的力(手力)也能弯曲超过3 mm的柔软工件。 MITTEL中:适用于以很小的力(手动力)弯曲1-3 mm的中型工件。 STARK坚固:对于仅在强力作用下才弯曲的坚硬工件(无法用手弯曲)。 INDIVIDUELL单独:可以根据具体情况调整值。为此,将显示其他字段。

TeachIn= Auto: 示教 • Auto:自动:使用通过示教过程确定的工件厚度。 • Manual:手动:必须以内联形式指定工件厚度 Ausgleich= MITTEL 平衡控制 OFF:无平衡控制 SCHWACH弱:对于即使很小的力(手力)也能弯曲超过3 mm的柔软工件。 MITTEL中:适用于以很小的力(手动力)弯曲1-3 mm的中型工件。 STARK坚固:对于仅在强力作用下才弯曲的坚硬工件(无法用手弯曲)。 INDIVIDUELL单独:可以根据具体情况调整值。为此,将显示其他字段。

机器人的焊接控制器的通讯连接力的输入点 SG_Force_WT_S[1]=793 起始字节 SG_Force_WT_E[1]=800 结束字节 SG_GunForce= SG_PointForces[1] 传递力值 将工作力值给入系统函数 'ACTIVATE_FORCE_MODE'中实现力的控制

机器人的焊接控制器的通讯连接力的输入点 SG_Force_WT_S[1]=793 起始字节 SG_Force_WT_E[1]=800 结束字节 SG_GunForce= SG_PointForces[1] 传递力值 将工作力值给入系统函数 'ACTIVATE_FORCE_MODE'中实现力的控制  ACTIVATE_FORCE_MODE(AXIS_NO,TARGET_FORCE,PART_POSITION,CONST_SPEED_USER) 语法说明 元素描述 AXIS_NR类型:INT传输类型:IN参数轴编号1 ...MAX_AXIS TARGET_FORCE类型:INT,单位:N传输类型:IN参数目标作用力 PART_POSITION类型:REAL传输类型:IN参数相对于输出,以mm或°为单位的编程组件位置—---以力的方式闭合夹紧的位置 CONST_SPEED_USER类型:REAL传输类型:IN参数相对于输出的降低的恒定速度,单位为mm / s或°/ s 程式范例 DEF SPOT() 计算零件厚度加上零件公差 EG_CONTACT_DIST = EG_WELD_TOL_N[EG_EXTAX_ACTIVE]-EG_THICKNESS ; 开启力控制 ACTIVATE_FORCE_MODE((6 +EG_EXTAX_ACTIVE),TARGET_FORCE,EG_CONTACT_DIST,EG_CONST_SPEED_USER) $ VEL_EXTAX [EG_EXTAX_ACTIVE] = CONST_SPEED 外部轴速度 PTPP_PART C_PTP 告示 $ FORCE [x]仅可在力控制有效时用于关闭力控制并修改目标力。 使用ACTIVATE_FORCE_MODE()强制执行的目标力在随后的运动块中被激活。 如果不需要单独的恒定速度,则可以将CONST_SPEED_USER设置为0.0。在这种情况下,使用配置参数计算恒定速度。 在KSS 8.3.12及更高版本中,不能再使用$ FORCE [x]激活强制控制模式了(1)正确的编程力控制模式

ACTIVATE_FORCE_MODE(AXIS_NO,TARGET_FORCE,PART_POSITION,CONST_SPEED_USER) 语法说明 元素描述 AXIS_NR类型:INT传输类型:IN参数轴编号1 ...MAX_AXIS TARGET_FORCE类型:INT,单位:N传输类型:IN参数目标作用力 PART_POSITION类型:REAL传输类型:IN参数相对于输出,以mm或°为单位的编程组件位置—---以力的方式闭合夹紧的位置 CONST_SPEED_USER类型:REAL传输类型:IN参数相对于输出的降低的恒定速度,单位为mm / s或°/ s 程式范例 DEF SPOT() 计算零件厚度加上零件公差 EG_CONTACT_DIST = EG_WELD_TOL_N[EG_EXTAX_ACTIVE]-EG_THICKNESS ; 开启力控制 ACTIVATE_FORCE_MODE((6 +EG_EXTAX_ACTIVE),TARGET_FORCE,EG_CONTACT_DIST,EG_CONST_SPEED_USER) $ VEL_EXTAX [EG_EXTAX_ACTIVE] = CONST_SPEED 外部轴速度 PTPP_PART C_PTP 告示 $ FORCE [x]仅可在力控制有效时用于关闭力控制并修改目标力。 使用ACTIVATE_FORCE_MODE()强制执行的目标力在随后的运动块中被激活。 如果不需要单独的恒定速度,则可以将CONST_SPEED_USER设置为0.0。在这种情况下,使用配置参数计算恒定速度。 在KSS 8.3.12及更高版本中,不能再使用$ FORCE [x]激活强制控制模式了(1)正确的编程力控制模式

-

KUKA重型机器人2015-02-03 8136

-

机器人焊接技术在车身焊接工艺的应用2018-11-01 2524

-

KUKA机器人问题解答2019-07-15 2532

-

库卡KUKA机器人四种启动方式介绍2020-09-04 12145

-

KUKA库卡机器人伺服驱动器相关型号举例2020-09-08 10787

-

KUKA焊接机器人伺服电机常见故障及维修处理2020-09-26 7884

-

机器人系统与控制需求简介2021-09-08 2222

-

KUKA机器人伺服驱动模块维修2021-09-17 1750

-

简述KUKA外部轴的几种应用2020-08-10 2940

-

简单介绍KUKA外部轴应用2020-10-27 3119

-

KUKA机器人焊钳铣削清零方式2021-06-18 3911

-

KUKA机器人组态电伺服焊钳应用2022-09-20 1070

-

浅析KUKA机器人气伺服焊钳虚拟外部轴的配置文件2022-11-10 1692

-

KUKA机器人固定焊钳的铣削控制2023-04-13 1451

-

KUKA机器人电伺服焊钳配置及力的建立过程V4.212023-04-23 4660

全部0条评论

快来发表一下你的评论吧 !