直流电焊机焊接工艺数据采集使用方法

电子说

描述

直流电焊机从功率上可分为单相和三相,其输出为直流的低压大电流。为了提高焊接工艺,往往需要对直流电焊机的输出电压和电流进行监测,现在的监测系统都是与直流电焊机集成在一起,但是与直流电焊机集成在一起成本比较高,直流焊接机品牌种类繁多,导致了其形状、尺寸、内部空间、接口位置等变化不一,很难对现有的直流焊接机进行改造,所以无法对现在普遍使用的直流焊接机的焊接过程进行监测。

德州云软物联焊接群控系统提供了一种直流电焊机焊接工艺数据采集系统及使用方法,采用外置的结构,可以与现有的电焊机进行连接,方便对现有的直流电焊机的焊接工艺进行监测。

为实现上述目的,云软物联焊接群控系统提供如下技术方案:一种直流电焊机焊接工艺数据采集系统,包括采集盒,所述的采集盒的内部安装有电压测量部件、电流测量部件和采集传输控制板,所述的电压测量部件和电流测量部件均与采集传输控制板相连,所述的采集盒同时与直流焊机以及焊接输出接头的正负极相连,所述的采集传输控制板上集成有数据处理模块、无线通讯模块和模拟信号调理模块。

本系统采用外置采集盒的结构,可以与现有的电焊机进行连接,具有无线传输功能,无需连接信号线,方便对现有的直流电焊机的焊接工艺进行实时监测。

附图说明

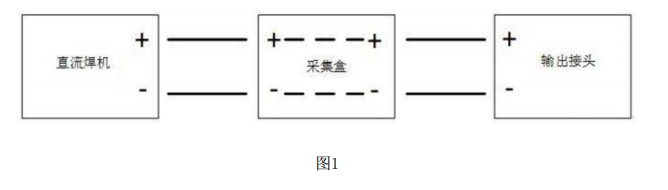

图1为焊接群控系统连接示意图;

图2为焊接群控系统采集盒的电学框图;

图3为焊接群控系统采集盒的正面结构示意图;

图4为焊接群控系统采集盒的背面结构示意图。

下面将结合焊接群控系统实施例中的附图,对焊接群控系统实施例中的技术方案进行清楚、完整地描述。

如图1-4所示,德州云软物联焊接群控系统提供一种直流电焊机焊接工艺数据采集系统,包括采集盒,采集盒的内部安装有电压测量部件、电流测量部件和采集传输控制板。电压测量部件和电流测量部件均与采集传输控制板相连。采集盒同时与直流焊机以及焊接输出接头的正负极相连,所述的采集传输控制板上集成有数据处理模块、无线通讯模块和模拟信号调理模块。

采集盒的一端设置有焊接负输入接头、焊接正输入接头和电源接头,另一端设置有负载负输出接头、负载正输出接头和数码显示屏。

由于监测的数据量比较大,焊接群控系统的无线通讯模块为4G通讯模块或者Wifi通讯模块,Wifi和4G都可以接入互联网,可直接将数据传入服务器数据库,由智能管控平台调用展示,而且Wifi和4G都是无线传输无需布线,并且传输速率较快。

焊接作业是一个连续的过程,其工艺参数就是一个连续的过程,若要记录工艺参数,则需要记录一段时间内的电流电压。数据采集盒可以连续地对电流电压进行采样,但其不知何时开始焊接需要记录并发送数据,不知何时停止焊接不需要记录发送数据,简单来讲,就是采集盒不知道哪段时间的数据是要记录发送的,所以这里需要一种触发机制来通知采集盒,作为一种触发机制,所述的焊接输出接头中的正极手柄上设置有弹性开关,所述的弹性开关与采集传输控制板相连通,当焊接作业时,应按下该弹性开关,直至焊接作业结束放开即可。

群控系统作为电压测量部件和电流测量部件的一种实施方式,所述的电压测量部件为电压互感器,所述的电流测量部件为电流互感器,当然,在电流和电压的测试方式上,不仅仅所述的电流测量部件为分流器或者大功率高精度低阻值采样电阻。

群控系统作为数据采集系统的使用方法,具体步骤如下:

S1:将电焊机的输出正负极分别与采集盒上的焊接负输入接头、焊接正输入接头相连,而采集盒上的负载负输出接头和负载正输出接头分别连接焊接头的正负极;

S2:进行焊接,焊接的同时启动采集盒对电焊机的输出电压和电流进行监测,其中,通过数据处理模块智能判断电压的跌落与电流的上升来识别开始焊接,通过判断电压回升与电流的下降来识别焊接结束,以此方式启动和结束监测功能;

S3:电压和电流数据转化为模拟信号,并将信号数据通过无线模块传输出去。

根据经验,一根焊条完全焊完需要40多秒的时间,按60秒计,每秒采样n点(每秒采样点数越多,曲线的还原度越高),每点2个字节,那么持续用完一根焊条,电流与电压数据量为:60n2*2字节,如下表:

表1

电焊机需用12字节传输,需上报电流最大值、电流平均值、电流最小值、电压最大值、电压平均值、电压最小值。比如电流最大值实际为189 .5A;电流平均值实际为185 .0A;电流最小值为184 .1A;电压最大值为12 .9V;电压平均值为12 .5V;电压最小值为11 .9V;

为了保留1位小数点,放大十倍后十六进制为1895=0x0767;1850=0x073A;1841=0x0731;129=0x0081;125=0x007D;123=0x007B;则顺序的字节流为67、07、3A、07、31、07、81、00、7D、00、7B、00;每两字节小端。

审核编辑:汤梓红

-

在使用直流电焊机施焊前,电压不得超过90伏特2025-10-12 4260

-

直流电焊机的分类有哪些?特点是什么?2024-10-22 2889

-

直流电焊机和交流电焊机区别 电焊机电流如何测量2024-08-02 4103

-

交流电焊机控制电路图分析2024-04-07 6979

-

三相逆变直流电焊机接220伏能用吗2024-03-09 7128

-

电焊机正极负极怎么接最好用2024-02-27 20675

-

电焊机的使用方法2023-12-07 10189

-

逆变直流电焊机的常见故障及排除2021-09-15 3664

-

如何用ASEMI三相整流桥MT5016A把交流电焊机改直流2021-08-25 1579

-

如何自制微型交流电焊机2021-05-24 4530

-

电焊机自动控制电路资料推荐2021-05-14 3215

-

交流电焊机和直流电焊机区别2019-05-29 68953

-

直流电焊机节能自动开关电路图2009-05-26 5262

全部0条评论

快来发表一下你的评论吧 !