简单分析下自制霍尔电流传感器的精度超差问题

MEMS/传感技术

描述

— 1 —

工作原理

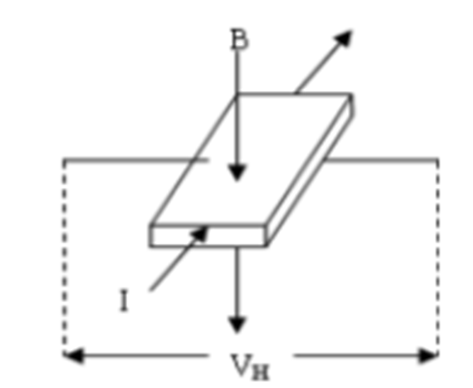

▪ 霍尔效应

当电流垂直于外磁场通过半导体时,载流子会发生偏转,垂直于电流和磁场的方向会产生一附加电场,从而在半导体的两端产生电势差,这一现象就是霍尔效应,这个电势差也被称为霍尔电势差。下图所示为简单的原理。

通过公式表达为:VH= Kh * Ic *B = (Rh/d) * f(L/l) *Ic *B

(Kh: 霍尔材料灵敏度系数;Rh: 霍尔系数,Rh=u*ρ , u为材料载流子迁移率, ρ为材料电阻率。L、I、d为霍尔元件的长宽高;f(L/l) 为由霍尔元件长宽比决定的修正系数;Ic为霍尔元件驱动电流;B为垂直于霍尔元件表面的磁感应强度。

▪ 开环霍尔电流传感器

通常由导体、霍尔芯片、磁芯及放大电路组成。导体通过磁芯的中心位置以集中磁场,磁芯存在开口气隙,霍尔元件则被放置在磁芯的间隙中,磁芯将磁力线集聚至气隙处,通过霍尔效应可知,霍尔元件将输出与气隙处磁感应强度成正比例关系的电压信号,经过放大电路将信号放大输出,如下图所示:

—2 —

应用案例

▪ 开环霍尔电流传感器

由于笔者主要从事的行业是新能源汽车的电机控制器开发,所以下面简单说明下自制开环霍尔电流传感器在电机控制器上的应用。

控制器的主要功能其中有条就是需要控制电机的转速和扭矩,而电机的转速和扭矩,又是由电机的功率决定,再往下延伸,电机的功率又和电机的相电流成正比,所以控制器需要实时监测相电流,并防止电流过大导致电机烧毁,在控制器上就会用到三相电流的传感器,目前大部分采用的方案就是霍尔开环的电流传感器。

下图简单介绍了控制器的基本原理图,其中在控制器的三相输出母排处,就安装了电流传感器,当前主流供应商主要为LEM,但是迫于成本的压力,很多下游控制器供应商都在自主开发此电流传感器。

—3 —

重要特性

▪ 重要特性指标

• 电流量程范围Ipm;

• 工作环境温度Ta(通常-40℃~125 ℃ );

• 灵敏度S;

• 灵敏度误差εS ;

• 线性度误差εL;

• 全局误差;

• 延迟时间;

• 磁感应强度偏移;

▪ 相关指标解释

• 磁感应强度偏移:这个偏移量是有原边侧的电流影响导致,偏移量误差可以通过试验方法得到。

• 线性度误差εL:与参考的最大正或负差异直线 Uout = f(IP)。单位:以IP N 的满量程表示的线性度(%)。

• 延迟时间: 初级电流信号(IPN) 和输出信号达到其最终值的90%之间的时间差值;

• 灵敏度:传感器的灵敏度S 是Uout = f(IP)的直线的斜率,它必须建立如下关系式:

Uout (IP) = UC/5 (S × IP + UO)

• 温度漂移: 工作温度的偏移误差为考虑25 °C时的初始偏移的温度偏移的变化。偏移变化Iot是温度范围内偏移的最大变化:

IO T = IO E max − IO E min

偏移漂移 TCI(o e av)是 Iot值除以温度范围。

**— ****4 **—

构造设计

▪ 结构设计

我们以三相电流传感器为例,通常它的结构构造类型的话主要分为两类:

①完全一体化设计:

以下面图片显示的LEM的一种三相电流传感器示意,芯片控制PCBA板子与磁芯等结构件完全一体化,然后与控制器的主控制板通过一个5PIN的线缆连接。

②芯片控制板分离式:大体构造和①相似,就是芯片控制板PCBA与磁芯、CASE等分离,在壳体外部单独组装,如下图所示:

然后与主控制板的连接可以通过线束,也可以通过对插连接器的方式。

通常,也有将此芯片的小板省略的方案,与主控制板集成,从而更进一步地降低成本。

▪ 结构材料与工艺

我们以下面示意图的结构件为例说明下大致结构件的材料和制造组装工艺:

• CASE:通常为>PBT-GF30<;

• 磁芯:通常为FeSi合金;

•磁芯与CASE的装配工艺:有包塑成型与后组装两种;

• CASE与COVER的工艺:

包塑就不会存在COVER,而磁芯有PCBA后组装到CASE里面的话,通常COVER与CASE是通过塑料超声波焊接工艺;

**— **5 —

影响精度因素

▪ 重要因子

通过前面的计算公式:VH= Kh * I c *B = (Rh/d) * f(L/l) *Ic *B ;

我们可以大概的得出,影响电流检测精度的几个重要因素:

• 霍尔芯片:线性度和灵敏度等;

• 驱动方式;

• 磁感应强度;

• 电磁干扰;

▪ 精度误差影响因素

• 标定误差;

• RMSNOISE误差;

• 线性度误差;

• 热漂移误差;

• 热灵敏度误差;

• 热磁感应强度误差;

• 耐久寿命漂移;

※ 以上这些实际的误差值,均可以通过一定的样本数量(不少于30个样品),进行实际试验统计得出,其中耐久需要全温度范围的1000个循环进行摸底试验。

**— **6 —

设计指导

我们需要继续往下分析,从而得出在结构设计方面,有哪些因素影响到了最终的电流检测精度。

通过上一小节的几个重要影响因素来看,唯独结构设计会对磁感应强度产生重要的影响。所以我们需要了解磁感应强度的影响因素:

• 磁芯的材料:磁滞及气隙磁感应强度线性工作范围;

• 磁芯的结构:气隙磁感应强度线性工作范围及边缘磁通影响;

• 环境温度;

• 磁芯在塑料壳体中的位置度:主要是气隙处和磁芯的中心点位置;

下面我们主要从磁芯材料、结构设计、如何保证磁芯在塑料壳体中的位置度三个方面给出设计指导:

▪磁芯材料

低频的霍尔传感器主要使用软磁材料做磁芯,通常有硅钢片、坡莫合金等。目前从应用环境以及成本等方面考虑,主要使用硅钢片(FeSi合金)。

对于控制器的电流大小来看,硅钢片最好选择取向硅钢片卷绕和冲片方式。

▪磁芯结构设计

由公式 B= (NIoμo) /l2可知:

B: 磁通密度;Io: 输入电流;uo: 空气磁导率4π*10^-7; l2: 气隙长度;

磁芯开口设计时,气隙不宜太小和太大,太小会有磁芯剩磁的影响;磁路长度需远大于开口大小;

理想情况要求磁芯截面积S和气隙l2的关系:l2/S<5%, 实际要求<2%时完全可忽略边缘磁通影响,即认为磁环截面积与气隙有效截面积相等;磁芯截面积S也会影响磁芯最终饱和点,因为截面积S越小,磁芯越容易饱和。

磁芯内外径设计时需要考虑内外径之差至少在3~4mm,以便取得最优的磁聚集效果(实际经验要求内外径之比大于0.8)。

以上可以在初步设计完成时,通过电磁场仿真软件验证下设计结果是否满足要求,主要确认磁力线分布情况及线性工作情况,软件主要有ANSYS和MAXWELL。

如下图就是一个磁力线分布的仿真结果示意图:

另外我们通过仿真对比在不同输入电流大小的情况下,比较在不同截面积S(但确定气隙l2)下,磁芯的线性度变化率;并且同时也比较磁感应强度大小。从而最终得出最合适的磁环截面积S设计值。

▪磁芯位置度

在实际应用中,我们发现:如果选择磁芯和壳体是采用包塑方案的话,成型的过程温度以及模具的定位方式,对于磁芯在壳体中的位置度影响很大,从而影响霍尔器件与磁芯的气隙位置。所以在一开始设计的时候,就需要考虑最差的情况下,霍尔器件的中心与气隙中心的偏离值,从而运用仿真软件识别影响程度,并最终指导产品零部件设计时应该考虑的公差范围。

另外除了定位,成型时的温度也会影响位置度,因为硅钢片和塑脂材料的热变形参数是不一样的,从而导致冷却速度也会不一样,也就是是成型完会存在着内应力的问题,在长时间工作条件下,不仅有开裂风险也会影响到气隙位置的尺寸,所以通常要求包塑件,在成型完成后,加入退火处理,一般PPS材料是145℃*1h,冷却的话最好是具备介质的均匀冷却设备,否则又会因为冷却不一致导致再一次的内应力发生。

如果可以,尽量将硅钢片与壳体采用后组装的方式,通过产品结构定位或工装定位的方式,将硅钢片按照有效地定位管控(主要是居中和气隙位置)组装到塑料壳体中,最后通过额外的塑料盖板与壳体进行密封,盖板和壳体之间采取超声波焊接的方式,减少螺丝组装和泄露风险。

-

开环式霍尔电流传感器及闭环霍尔电流传感器的多匝穿心利弊分析2025-07-01 654

-

霍尔电流传感器工作原理 霍尔电流传感器应用案例分析2024-07-01 8593

-

高精度电流传感器为什么比霍尔电流传感器精度高?2024-05-10 1890

-

闭环式霍尔电流传感器和开环式霍尔电流传感器2024-01-03 3446

-

磁通门电流传感器的精度为什么要比霍尔电流传感器更高?2023-12-11 2809

-

霍尔电流传感器的测量原理是什么?2023-12-07 3237

-

高精度电流传感器的应用领域和霍尔电流传感器发展趋势2022-11-07 3833

-

霍尔电流传感器的分类及测量原理2022-10-11 4649

-

霍尔电流传感器选型方法_霍尔电流传感器工作原理2018-03-29 19004

-

电流传感器分类详解2016-12-16 6159

-

零磁通霍尔电流传感器和零磁通电流互感器的原理与区别2014-05-30 5260

-

闭环式霍尔电流传感器与开环式霍尔电流传感器的主要区别2014-05-18 5543

-

零磁通霍尔电流传感器和零磁通电流互感器的区别2014-05-16 4490

-

霍尔电流传感器的应用2009-03-06 2811

全部0条评论

快来发表一下你的评论吧 !