混动汽车发动机的选择及其关键技术分析

描述

一、混合动力车用发动机工作循环优化

1.传统车用奥托循环发动机的缺点

从混合动力驱动系统动力分配可见,混合动力汽车在其运行的大部分工况条件下依然依靠汽油机提供动力,所以混合动力汽车的燃油经济性与排放性很大程度上取决于其选用的汽油机。而传统的汽油机常采用奥托(Otto)循环工作,由于其热效率低、泵气损失大、膨胀比小,具有怠速工况、部分负荷工况燃油消耗率高、后备功率大,不利于提高混合动力汽车的燃油经济性。

具体原因包括:

(1)泵气损失:节气门在部分开度时造成的节流,以及曲轴箱和进气管的压差对活塞下行造成的阻力都会导致能量损失。采用节气门控制负荷的发动机即使在高速行驶时也存在泵气损失,只有在全力加速或爬坡时节气门全开才不存在额外的进气管节流损失。

(2)膨胀比:发动机的热效率与膨胀比密切相关,膨胀比为排气门打开时的气缸容积与混合气被点燃时气缸容积的比值。膨胀比越高,转化为机械功的热能越多。对于给定燃油辛烷值的汽油机来说,要避免爆燃就不能有较大的压缩比,也就限制了膨胀比的提高,所以传统奥托循环发动机的膨胀比与压缩比基本相同。

(3)过浓的混合气:传统的奥托循环发动机在需要增大动力输出时基本采用加浓混合气方式。而浓混合气在缸内的燃烧并不充分,这不但增加了HC的排放同时也恶化了燃油经济性。

2.混合动力车用阿特金森循环发动机

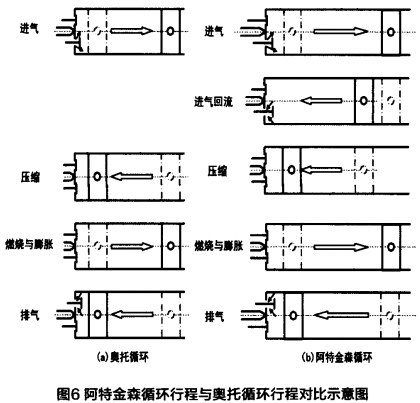

针对传统奥托发动机的以上缺点,具有高膨胀比的阿特金森循环发动机在混合动力汽车发动机的设计和选择过程中显现出较好的优势。阿特金森循环发动机是在奥托循环发动机四个循环行程的基础上增加了一个回流行程,即进气、进气回流、压缩、膨胀和排气行程,如图所示。

通过回流行程可以对发动机有效排量f进气量)进行调节来控制缸内气体质量,从而调节发动机负荷。

发动机有效排量(进气量)的调节主要利用可变气门正时技术(VVT),采取推迟进气门关闭时刻与加大节气门开度(理论上可以取消节气门)使一部分在进气行程中已经进入气缸的新鲜空气被压缩行程上行的活塞推回进气道,减少了缸内气体质量。

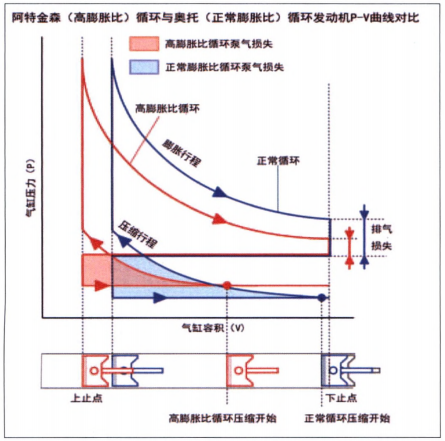

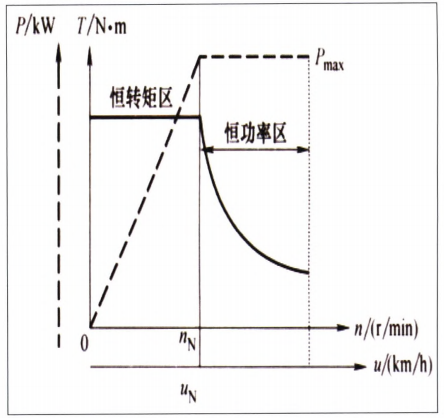

在理想情况下,整个进气过程中进气道和缸内的压力基本可以保持在大气压力,因此,在进气过程中活塞移动不需要克服活塞两端压力差做功,这样就减少了发动机进气行程的泵气损失和压缩行程的压缩功,如图所示。

另外,在活塞压缩行程中,进气门推迟关闭时刻才是压缩行程的实际开始点,这就使有效压缩行程减小,而膨胀行程与奥托循环相似或稍长(调节排气门在下止点前延迟打开再进行等压放热,增加有效膨胀行程),形成膨胀比大于有效压缩比的效果,更大程度地将热能转化为机械能,提高发动机的指示热效率,降低燃油消耗。

同时有效压缩比减小,使缸内燃烧温度降低,有利于降低发动机爆燃,可以提高发动机的几何压缩比(丰田第三代普锐斯2RZ—FXE阿特金森循环发动机的几何压缩比提高到13:1),等于提高了膨胀比,使发动机指示热效率得到提高。

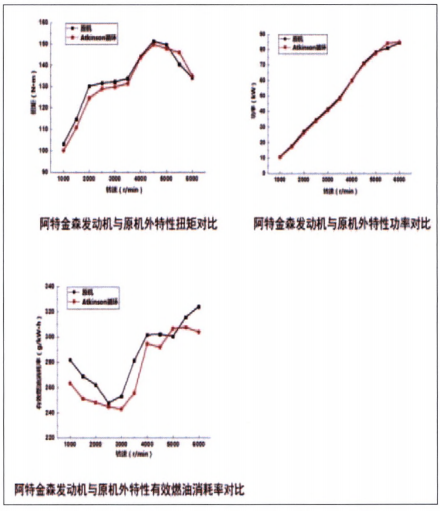

图所示为1.6L奥托汽油发动机改装阿特金森发动机后的外特性图,阿特金森循环发动机与原机相比,在转速低于3500r/min的中低转速范围内,动力性略有下降,外特性扭矩降幅为1.8%~4.3%,在转速高于3500r/min的中高转速范围内,扭矩基本相同;功率与原机相比,只在低于3500r/min的中低转速范围内功率略有降低,降幅不超过4.3%,在高于3500r/min的中高转速范围内,功率基本相同,在5500r/mini工况点处,阿特金森循环发动机与原机相比功率升高3.2kW,增幅为3.9%;有效燃油消耗率对比,阿特金森循环发动机除5000r/mini工况点处有效燃油消耗率比原机相比升高2.1%外,其余工况有效燃油消耗率均得到了明显改善,最大降幅在3500r/minq工况点处,达到了9.1%,外特性不同转速下平均有效燃油消耗率改善率达到了4.5%以上。

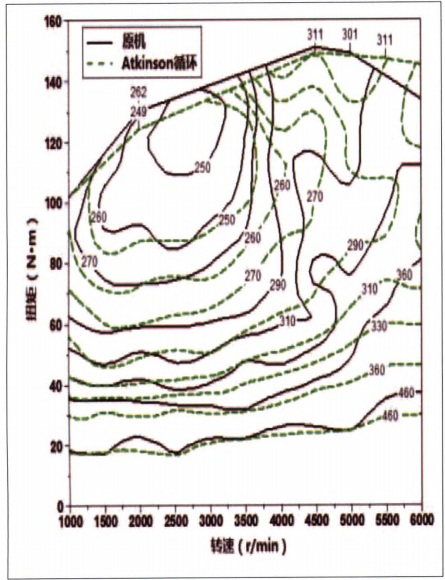

对阿特金森循环发动机与原机万有特性有效燃油消耗率对比曲线如图所示。

阿特金森循环发动机与原机相比相同等油耗线更为平缓且覆盖面积更大。其中2509/(kW/h)等油耗线区域与原机相比扩大了一倍以上,其覆盖范围包括了1250r/min至3500r/min的转速范围与83Nm~130Nm的扭矩范围,几乎与原机2609/(kW·h)等油耗线覆盖区域重合,乘用车常用工况均在2509/(kW·h)等油耗线区域范围之内。而原机2509/(kWh)等油耗线覆盖范围仅为2000r/min~3250r/min的转速范围与110Nm~135Nm扭矩范围这块较小区域。

阿特金森循环发动机虽然具有较高的热效率,但是,由于部分进入缸内的空气被上行活塞推回进气道,降低了充气系数,使发动机低速、小负荷时的输出转矩下降。而混合动力技术可以弥补这一缺陷,即在低速、小负荷工况下发动机不起动,可使用“动力蓄电池+电机”的纯电动驱动方式,充分发挥如图所示的电机工作特性场的优势。

避开阿特金森循环发动机低速、小负荷动力不足的缺陷。使发动机主要工作在中高速下,充分发挥了阿特金森循环发动机热效率高的优点,提高了整车的燃油经济性和排放性能。阿特金森循环发动机在大部分负荷范围内(小负荷除外),由于节气门开度加大,节流作用减小,不存在额外的泵气损失,高膨胀比又提高了燃油的做功能力。在需要提供大输出功率时,混合动力汽车通过电机和动力蓄电池组输出能量,辅助发动机提供动力,避免传统发动机使用过浓混合气提高输出功率的缺陷。由此说明阿特金森循环发动机是混合动力汽车的理想发动机。

3.优化混合动力汽车发动机万有特性曲线

混合动力汽车驱动系统实现功率耦合,为得到动力与有效燃油消耗率更好的万有特性曲线,在其所限制的工况区域对发动机的动力匹配进行优化。

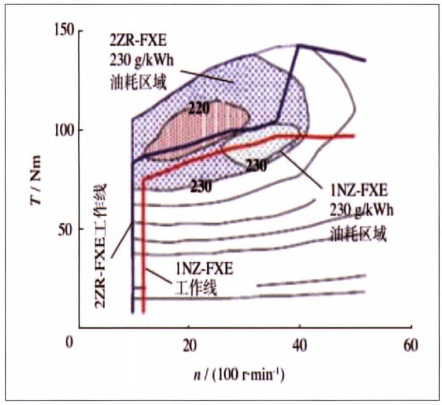

例如,丰田1997年推出第一代普锐斯和2004年推出第二代普锐斯,都搭载1NZ—FXE的1.5L汽油机,最大功率分别为53kW和157kW,最大转矩均为115Nm,压缩比为13:1,最低有效比油耗2309/kW·h,该发动机可以称为丰田第一代混合动力汽油机。

2009年丰田又推出第三代普锐斯,搭载2ZR—FXE的汽油机,排量改为1.8L,最大功率73kW,最大转矩142Nm,最低有效比油耗2209/kW·h,压缩比仍然是13:1,该发动机可以称为丰田第二代混合动力汽油机。两代混合动力汽油机均采用了阿特金森循环。

如图所示为丰田两代混合动力汽油机的燃油消耗经济区对比,图中红色实线和蓝色实线分别代表丰田第一代1.5L混合动力和第二代1.8L混合动力汽油机运行的最佳油耗线。从图中可以看到:1.8L汽油机的230g/kW·h油耗比l.5L汽油机更宽广;1.5L汽油机由于受到最大输出功率的限制,当整车需要输出大功率时,发动机工作点超出最佳油耗区,而采用1.8L汽油机,其工作点依然能保持在最佳油耗区域内,而转矩和功率都有很大的提高。

二、混合动力车用发动机关键控制技术

1.可变气门正时控制系统(VVT—i)

阿特金森循环通过进气门晚关来实现。其一是对配气机构进行合理的设计以达到在不同的工况点实现合适可变的进气门关闭时刻.来控制缸内燃油混合气的量,从而控制发动机的负荷:其二是发动机的控制系统.控制系统要能够根据发动机的转速、负荷和排放等关键参数来控制进气门的配气正时量以及燃油喷射的量以达到对发动机的全面控制。

因此对阿特金森循环发动机来说,关键是如何实现可变进排气定时,达到控制负荷和膨胀比。

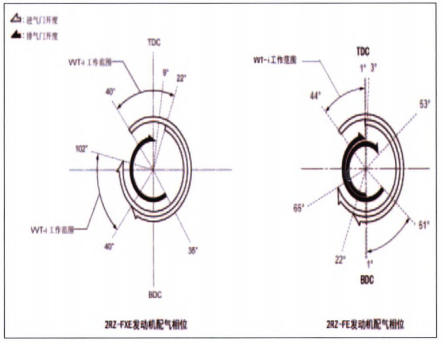

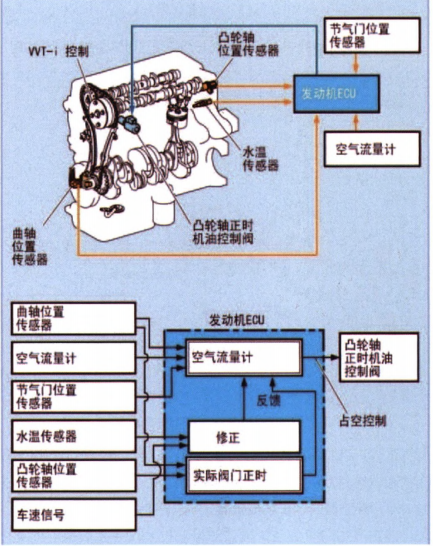

如图所示是丰田2RZ-FXE(阿特金森发动机)和2RZ—FE(奥托发动机)发动机的配气相位图。可见阿特金森循环进气门从下止点后40°到102°的延迟关闭的范围。采用电子控制的VVT-i系统利用油压来调整进气凸轮轴转角,对进气门配气正时进行调整,以获得最适合发动机工况的气门正时,VVT-i系统控制如图所示。

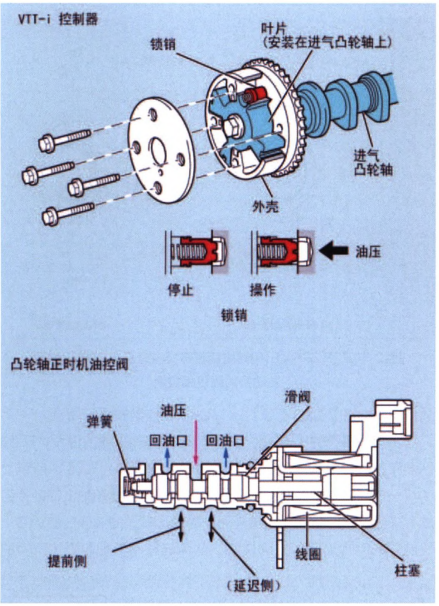

VVT-i系统的构造部件包括调整进气凸轮轴转角的VVT-i控制器和控制机油流向的凸轮轴正时机油控制阀,如图所示。

VVT-i控制器由定时链条驱动的外壳和固定在凸轮轴上的叶片组成。来自进气凸轮轴提前或延迟侧的通道转送的液压油使VVT-i控制器的叶片沿圆周方向旋转,从而连续不断地改变进气门的配气正时。当发动机停止时,进气凸轮轴被调整(移动)到最大延迟状态以维持启动性能。

在发动机起动后,油压还未立即输送的VVT-i控制器时,锁销便锁定VVT—i控制器的作动机械部件以防止撞击产生噪声。凸轮轴正时机油控制阀是接收来自发动机ECU输出的占空比电流,选择流向VVT-i控制器的液压油通道,VVT-i控制器利用液压油使进气凸轮轴旋转到提前、延迟或保持的进气配气正时该当位置。

发动机ECU根据发动机转速、进气量、节气门位置和冷却液温度计算出各种运行条件下的最佳气门正时以便控制凸轮轴正时机油控制阀,并且ECU根据、据凸轮轴位置传感器和曲轴位置传感器信号计算出实际气门正时相位,进行反馈控制达到目标气门正时。

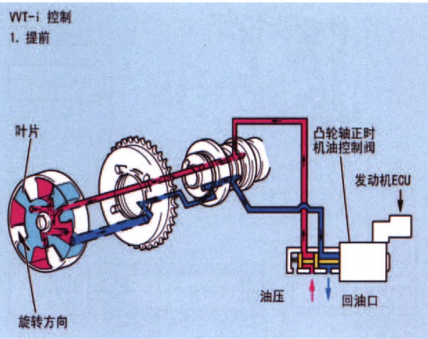

(1)提前

由发动机ECU控制凸轮轴正时机油控制阀所开启的通道位置,如图所示的状态时,液压油作用于气门提前侧的叶片室,使进气凸轮轴向气门正时的提前方向旋转。

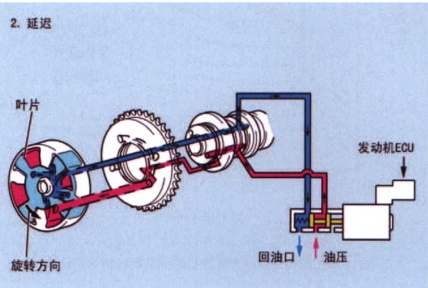

(2)延迟

由发动机ECU控制的凸轮轴正时机油控制阀的所开启的通道位置,如图所示的状态时,液压油作用于气门延迟侧的叶片室,使进气凸轮轴向气门正时的延迟方向旋转。

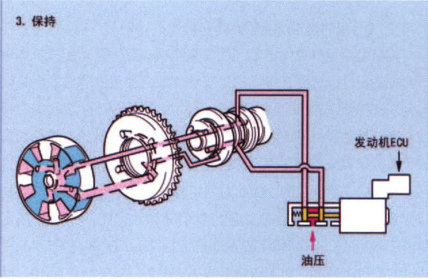

(3)保持

发动机ECU根据相关信息进行处理,计算出目标气门正时角度,当达到目标气门正时以后,凸轮轴正时机油控制阀关闭油道来保持油压,如图所示的状态,保持当前气门正时状态。

2.电子节气门控制系统(ETCS—i)

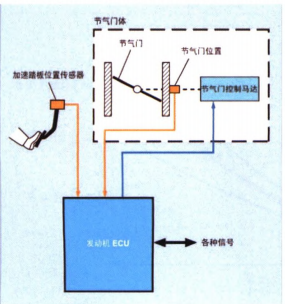

ETCS—i是使用计算机控制节气门开度的系统。ETCS—i系统组成如图所示,包括加速踏板位置传感器、发动机ECU和节气门体。

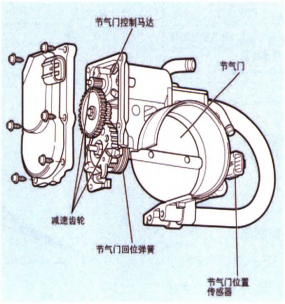

节气门体的结构如图所示。

节气门体包括控制进气量的节气门、检测节气门开度状态的节气门位置传感器、打开或关闭节气门的驱动马达、使节气门返回固定位置的回位弹簧。节气门驱动马达采用了反应灵敏度高、耗能小的直流马达。

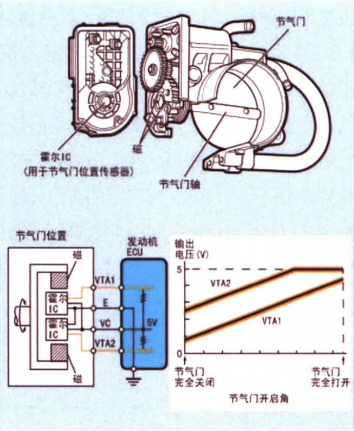

节气门位置传感器由霍尔元件和可绕其转动的磁铁制成的霍尔IC构成,磁铁安装在节气门轴上,与节气门一起转动。

当节气门开启时,磁铁也同时转动,改变位置,使磁通量发生变化,霍尔IC因磁通量变化从VTA1和VTA2端子输出霍尔效应电压,此电压信号被输送到发动机ECU作为节气门位置信号。

此传感器不仅能精确检测节气门开启程度,还采用了无接触方式,结构简单,不易发生故障。而且,为了保证传感器的可靠I生,还具有不同输出的两个输出信号的冗余设计,如图所示。

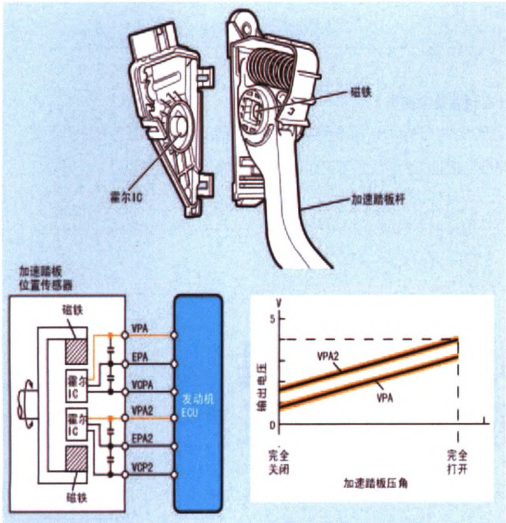

霍尔型加速踏板位置传感器的构造和工作原理同霍尔型节气门位置传感器基本相同,为确保元件较好的可靠性,两个输出信号都有各自的电路构成,如图所示。

常规机械连接的节气门系统中,节气门开启与关闭是由从加速踏板到节气门体之间的一根油门拉索来控制。在ETCS—i系统里,油门拉索已被废除,而是根据加速踏板的踩压量大小,发动机ECU使用节气门驱动马达来柔性控制节气门的开启或关闭。

尤其是在混合动力汽车上,发动机怠速及低负荷停止工作,使得节气门的开度与加速踏板位置已是非线性关系,而是由混合动力系统HV-ECU根据驾驶员的操作信息,例如,加速踏板位置、制动踏板位置、挡位、空调工作状态、SOC状态、减速与加速等信息。

这些信息通过多路通信传输给发动机ECU,ECU将这些信息计算出发动机的转矩,再根据当前曲轴位置、凸轮轴位置、进气充量、冷却液温度和节气门位置等信息对节气门转角期望值进行补偿,得到节气门的最佳开度,并且换算成节气门驱动马达的电流矢量,控制马达转动或维持。

然后通过减速齿轮打开或关闭节气门,节气门的实际开启角由节气门位置传感器检测并反馈给发动机ECU,形成闭环的节气门位置控制。当没有电流流向马达时,节气门回位弹簧使节气门开启在大约7°的固定位置。

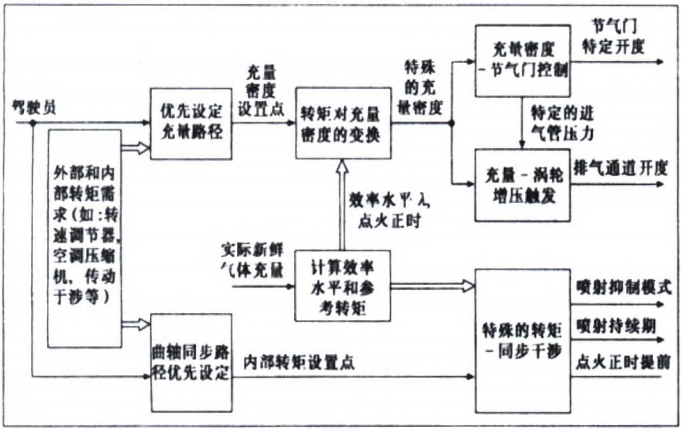

ETCS—i系统调节发动机扭矩有两条可供选择的路径,如图所示。

一条是渐进反应路径,它受节气门(带ETCS—i)触发控制,快速控制点火正时和/或停止喷油。另一条是较慢的路径,也被称为充量(进气量)控制路径,是针对平稳的操作。对一个给定的扭矩计算得出的充量要求决定汽缸进气量,然后将这个充量转换成节气门开度。

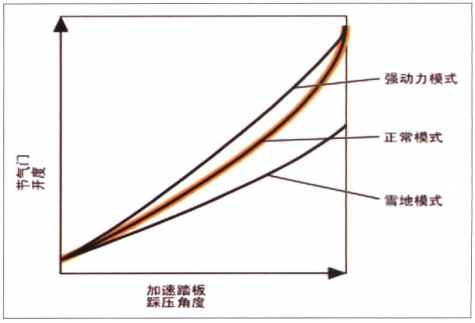

如图所示给出了发动机各运行模式与加速踏板角度和节气门开度曲线。

对于带有扭矩激活传动系控制纵向力加速度的车辆,采用节气门开启角度小于或大于加速踏板的踩压角度,改变节气门开启速率,以便于车辆的纵向加速度逐渐上升,来达到平稳的车辆加速行驶,如图24所示ETCS—i系统控制车辆传动系扭矩曲线图。

ETCS—i失效保护功能,如果发动机ECU检测到ETCS—i系统出现故障,它将点亮组合仪表上的故障指示灯以通报给驾驶员。例如,加速踏板位置传感器信号或节气门位置传感器信号输出电路中的冗余电压出现反常差别时,发动机ECU都会将车辆转换到跛行模式(故障慢行模式)。

加速踏板传感器故障跛行模式控制中,使用剩余一条电路输出电压来计算加速踏板位置的开启角度,并将车辆在节气门开启角度大于正常值的有限条件下行驶。节气门位置传感器故障跛行模式,发动机ECU会切断驱动马达的控制电流,这时由回位弹簧将节气门开启到固定的位置,而喷油量和喷射时间都由加速踏板位置信号来控制。虽然发动机输出功率受到很大限制,但车辆仍能行驶。

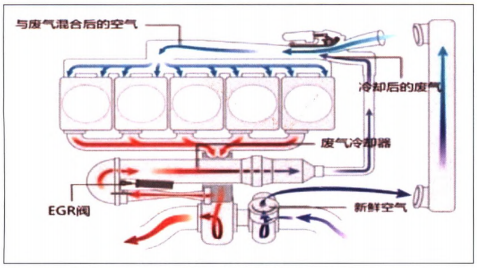

3.废气再循环控制系统(EGR)

废气再循环技术(Exhaust Gas RecircuIafion,EGR)是将一部分内燃机燃烧产生的废气重新导入到进气系统中,与新鲜充量混合后~同进入汽缸,再次参与缸内燃烧,这项技术主要用来降低缸内最高燃烧温度,抑制NOx的生成与排放。而对汽油机而言,引入EGR还能够在部分负荷下降低泵气损失,从而降低燃油消耗率。

EGR系统的分类有很多种。根据废气进入汽缸是否通过发动机的进气系统,EGR可以分为外部EGR系统和内部EGR系统。内部EGR循环是通过可变气门正时机构改变配气相位来实现的,其优点是结构简单,不需要改变发动机的机体构造,但其对EGR率的控制非常困难。外部EG R循环是在发动机上加装外部管路,将废气从排气管引入进气系统,中间还需加装冷却系统、EGR阀等,结构虽然相对复杂,但是可以通过电控系统精确调节EGR率。

如图所示为EGR系统废气循环示意图。

发动机在燃烧后排出的废气中氧含量极低,近乎为零,因此排出的废气与新鲜空气充量混合后会使总的进气中氧气浓度降低,这样比空气的合氧量还低的进气充量在缸内燃烧会使燃烧速率下降、最高燃烧温度降低,从而破坏了NOx生成的条件,抑制了NOx的生成。

另外试验结果表明,与不引入EGR的缸内燃烧相比,EGR中高比热容的C02和H20会大量吸收缸内燃烧释放的热量,如果两种情况中燃烧释放的热量相同,那么引入EGR的缸内燃烧的最高燃烧温度必然降低。

同时EGR中的二氧化碳、水以及N2等成分基本不参与燃烧,引入EGR相当于稀释了总的进气充量,这样导致了缸内燃烧的火焰传播速度降低,燃烧放热率减缓,同样使得最高燃烧温度下降。EGR通过以上两个方面的综合作用抑制了NOx的生成与排放。

EGR不仅影响发动机的排放性,还影响经济性。例如丰田混合动力发动机在高负荷工况下引入冷却废气再循环,一方面降低缸内燃烧温度,提升大负荷工况发动机的抗爆性,从而降低油耗:另一方面,发动机长期在大负荷工况工作,排气温度偏高,利用冷却EGR也可以降低排气温度,原来阿特金森循环技术可使油耗降低85%,冷却EGR技术可使油耗在此基础上进一步降低1.7%。

三、减少发动机机械损失技术

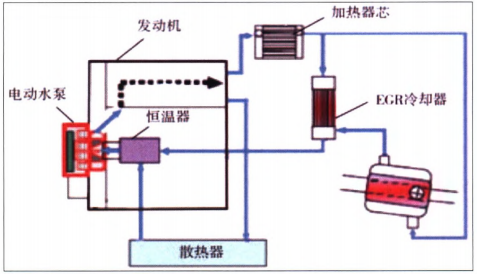

图所示为丰田混合动力发动机电控冷却液循环系统示意图。

丰田采用电动水泵替代发动机曲轴皮带驱动机械水泵,并由电机操纵冷却液流循环,实现不同工况下对冷却液流量的自由控制,在高负荷工况下增加流量增强发动机的散热效果。

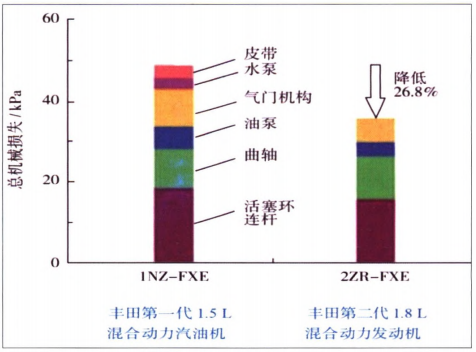

由于混合动力发动机主要工作在中高负荷,其缸内负压相对传统发动机较小,加上1.8L汽油机在相同的输出功率时相比1.5L汽油机转速更低,因此丰田适当减小了活塞环压紧力,最终使得1.8L汽油机机械损失比1.5L汽油机减小了26.8%,发动机机械损失构成及减少量如图所示。

在排放后处理方面,针对发动机冷启动工况及高转速低负荷工况,丰田利用电动水泵减少冷却液流量,利用排气热量回收系统收集排气余热对催化剂进行快速预热,优化排放性能,缩短暖机时间,降低冷启动油耗,使整车在冬天的燃油经济性提高19%。

审核编辑:汤梓红

-

第五届中国汽车发动机现代技术论坛(11月,上海)2009-03-12 2322

-

发动机停缸控制及其标定2009-12-02 3487

-

CA1261汽车发动机悬置系统隔振的研究2010-12-28 2844

-

汽车总线及其关键技术的研究2012-07-10 18955

-

详解汽车发动机类型及其分类方式2012-12-13 4800

-

汽车发动机升级产品解决汽车发动机燃烧问题。2017-05-30 3947

-

汽车发动机构造与20个汽车发动机维修详细案例2019-04-02 6513

-

本田i-MMD混动系统关键技术分析2018-01-31 39897

-

汽车发动机构造是怎么样的?汽车发动机如何维修20个详细案例分析2018-10-09 1379

-

超燃冲压发动机关键技术2019-01-24 5642

-

关于小排量发动机王者福特EcoBoost应用的三大关键技术分析2019-08-19 3598

-

长城Hi4混动系统专用发动机荣获2023“中国心”十佳混动发动机奖2023-11-08 2047

-

汽车发动机支架焊接技术探析2025-02-26 834

-

东风马赫动力斩获“中国心”2025年度十佳发动机及混动系统大奖2025-11-18 479

-

东风马赫B20TDE纵置混动专用发动机再获“高原动力之星”认证2025-12-05 1885

全部0条评论

快来发表一下你的评论吧 !