探讨汽车驱动电机扁线绕组换位技术

电子说

描述

800V高压平台下,整车电池系统,充电系统,电驱系统均要向高电压平台进行开发。电机作为三电系统中的核心,其效率表现直接影响了整车的性能。而在800V架构下,电机的设计与低压平台的设计也有所不同,要求电驱系统向高效化、轻量化以及低成本化迈进。在此背景下,由扁铜线绕制而成的电机越来越受到供应商和主机厂的青睐。

扁线电机绕组形式

按制造工艺分类,扁线电机的绕组方式主要有Hair-pin,I-pin以及连续波绕组三类。

1

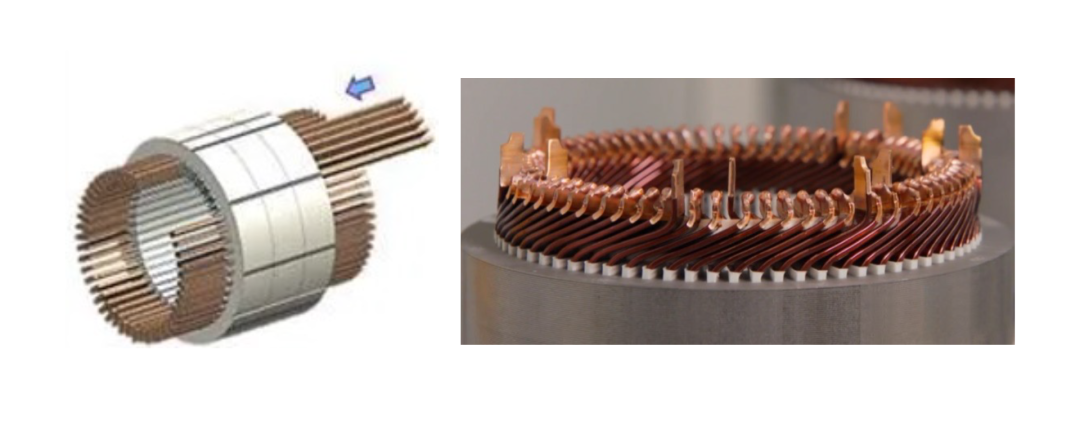

I-pin绕组

I-pin绕组属于轴向嵌装绕组,直接将扁线导体轴向嵌入铁芯槽后,对两头进行扭折焊接,制造工艺较为简单,但由于焊接部位额外占用径向尺寸,尾部长,铜耗大,温度增加的同时效率也会有所降低。

I-pin绕组

2

Hair-pin绕组

Hair-pin绕组的制造工艺较I-pin绕组相对复杂,制造工艺过程中多了预成型这一步。Hair-pin绕组需要对扁铜线预成型成发卡状,另一端为焊接端,制造工艺较为困难。但由于减少了一端的焊接,整体的铜耗要低于I-pin绕组,电机效率也有一定的提升。

Hair-pin绕组

除了成型工艺难度外,扁线hairpin绕组的工艺困难还在于在绕组端部的绝缘处理上,以避免绕组和定子的直接接触。与此同时,为了保证结构紧凑,绕组和绕组之间的间隙要足够的小。小的间隙就会带来两个问题:

小间隙对工艺容差小,对气息偏小的区域容易产生匝间击穿短路问题以及隐藏的内在缺陷。

匝间树脂绝缘材料的损伤问题,一般通过在绕组和绕组之间的间隙内部安装绝缘纸的方法进行处理,但工艺成本较高。

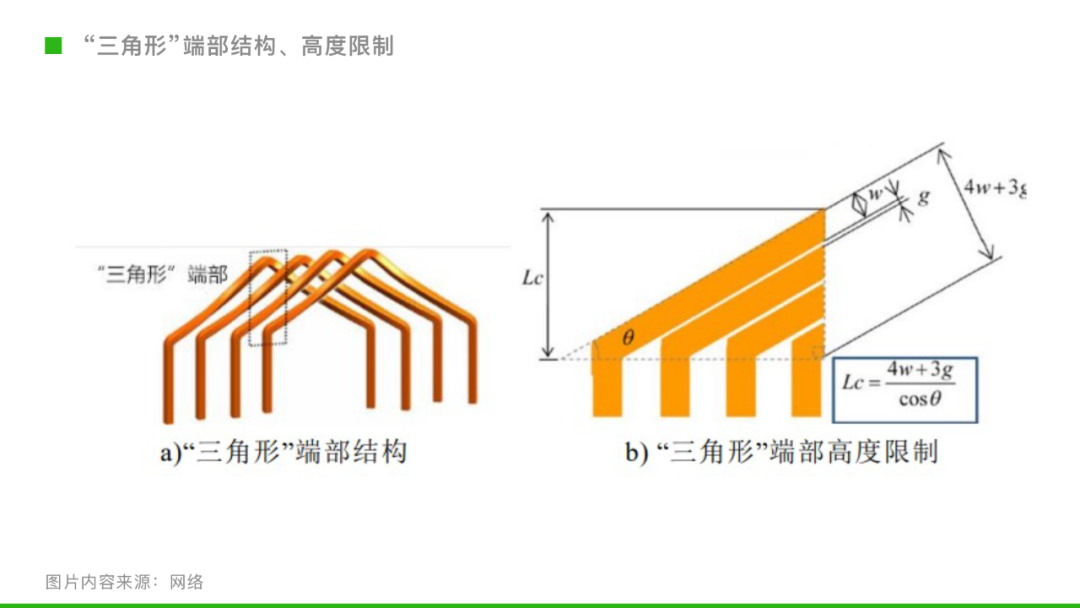

采用发卡电机的绕组在端部高度上也遇到了极限,常规hairpin绕组的端部以三角形的形式呈现,端部高度Lc受到三角形的角度 θ和间隙的限制。

“三角形”端部结构,高度限制

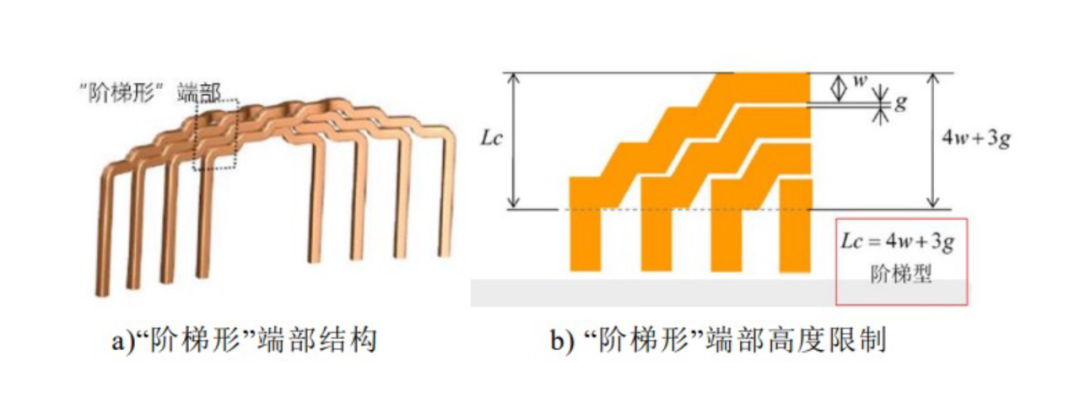

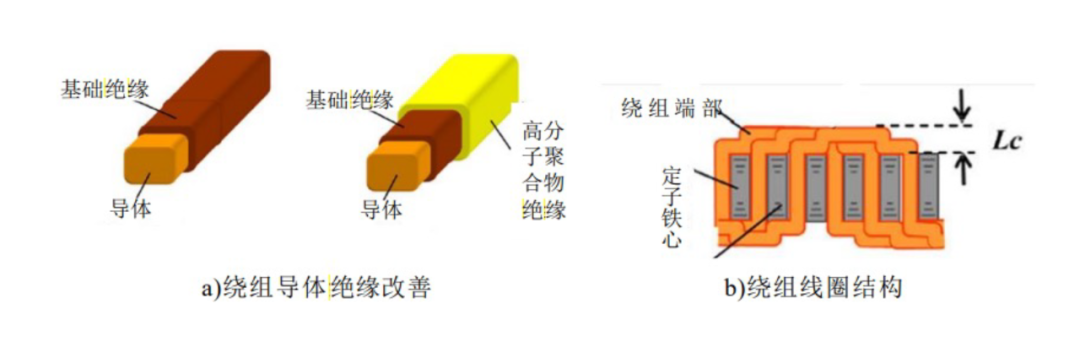

目前针对绕组高度这一问题,日本电装DENSO采用了阶梯式的端部设计,减少绕组的转弯半径,使得端部高度Lc受到三角边角度θ的约束减少,更加紧凑绕组结构。而为了解决绕组间绝缘问题,DENSO在扁线基础绝缘的基础上,额外加上高分子聚合物绝缘材料,使得不同的线圈即便在接触后也能满足绝缘要求。

“阶梯型”端部结构,高度限制

在扁线基础绝缘的基础上,额外加上高分子聚合物绝缘材料

值得注意的是,虽然hairpin和I-pin两种绕组在最高效率和峰值扭矩上不相上下,并且I-pin的绕组工艺更为简单。但是由于焊点问题,增加的焊点所导致的失效风险也越高,因此Hair-pin绕组工艺是国内外广泛采用的工艺。目前,特斯拉22款Model 3/Y后驱已经搭载了Hair-pin绕组的扁线电机。

hair-pin绕组的扁线电机

3

连续波绕组

波绕扁线是一种焊点少,设计灵活性高的绕组工艺,但以目前现有的线圈排布方式,主要存在以下几个问题:

绕组支路不对称,导致反电势、电阻、电感存在差异,降低电机性能,同时绕组环流将增加电机的附加损耗,导致电机局部过热。

电机绕组排布困难,容易发生交叠,难以放进定子槽。

当波绕组的跨距不同时,制作过程复杂,模具投入成本高,生产难度大。

连续波绕组

电机冷却及散热研究

800V高压平台和扁线绕组工艺的应用必将导致电机朝着高功率,高转速的方向发展。尤其在应用了Hairpin绕组的电机上,由于集肤效应和涡流产生的热损耗,不仅降低电机整体效率,电机长时间在高温环境下运行容易发生磁体退磁,绝缘材料老化以及降低变速箱等驱动单元使用寿命的问题。因此这就对电机的散热手段提出了新的要求。

电机冷却主要有风冷,油冷以及水冷等三种手段,风冷由于散热效果有限,目前已有的电机鲜有采用这种冷却形式。

水冷电机是借鉴了油车中发动机的冷却方式借用冷却水和乙二醇的混合液,通过壳体的冷却回路对电机进行冷却。但是随着电机的功率密度越来越大,长需要对发热热源直接进行冷却以获得良好的散热效果,而水其本身的导电导磁特性,并且沸点低,易膨胀等问题导致现在已有的水冷技术难以满足电机高功率的需求。

油冷是现在主要应用的冷却方式。冷却油本身不导电不导磁,可以直接在电机壳体内部对齿轴、定子等进行冷却,可以起到较好的冷却效果。除此之外,通过调整冷却油的配方,还可在冷却的同时对电驱系统内部的零件起到润滑的作用。因此采用优良配比的油冷方案将成为未来电机冷却方案的主流趋势。

基于上述的油冷测量,不少新势力在多合一电机技术方面也进行了智能油温测量的考虑,以华为的One-drive高转速智能油冷四驱系统为例,其计划采用喷淋式油道设计直接对齿轴等摩擦生热的零件进行冷却,获得最好的冷却效果。

汽车驱动电机扁线绕组换位技术

在2021年全球新能源汽车前沿及创新技术评选中,由哈尔滨理工大学申报的《汽车驱动电机扁线绕组换位技术》能有效减小环流和涡流损耗,可以省去槽部插线、端部扭转、焊接等复杂工艺,有望成为驱动电机第三代绕组引领技术。

1

前瞻性

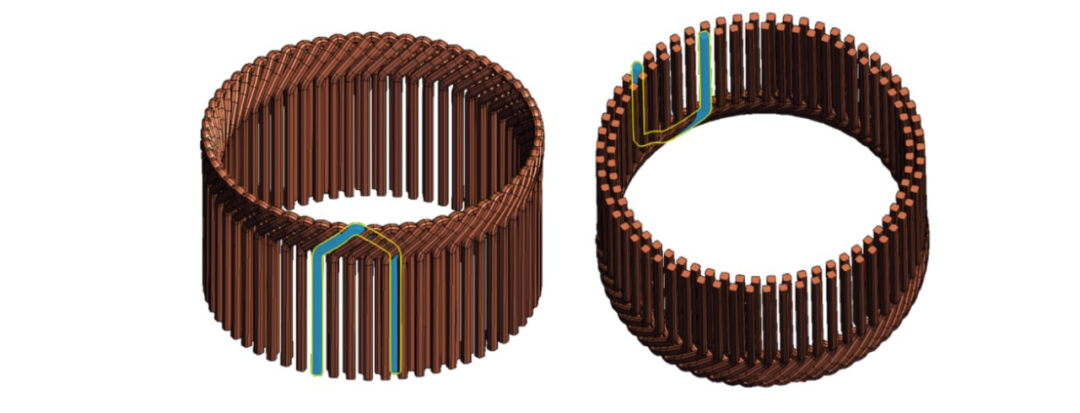

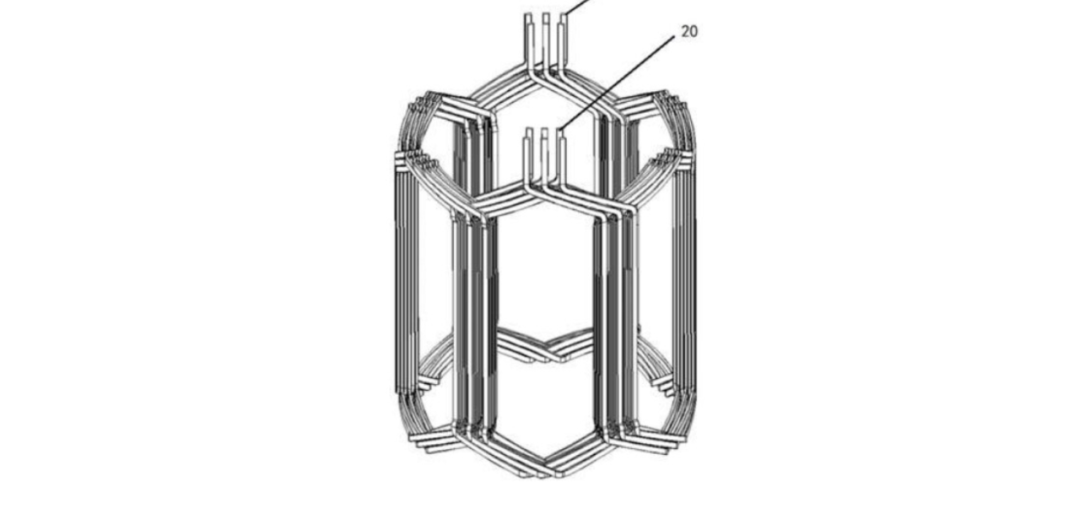

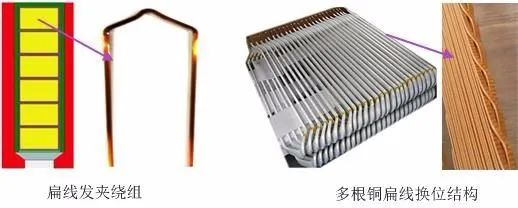

驱动电机是新能源汽车的核心动力来源,随着对新能源汽车轻量化、低成本、高可靠性等要求的逐步提高,对驱动电机功率密度、峰值效率、高效率区提出了日益严苛要求。目前的解决途径主要集中在驱动电机磁路结构设计和控制方法上,对功率密度、效率的提高贡献有限,绕组损耗占驱动电机总损耗一半左右,尤其当高速高频时损耗占比更大,因此,突破汽车驱动电机的绕组设计技术不仅是提高驱动电机功率密度与效率的有效解决途径,也是未来提高电机绕组绝缘等级与电压等级的前瞻技术。目前,汽车驱动电机广泛采用扁线发夹绕组,该绕组特点是在槽内沿高度方向紧密插入多根单匝铜扁线,铜扁线端部采用特殊工艺进行扭转、焊接。由于扁线发夹绕组层数受到限制,铜扁线截面积较大,导致铜扁线中涡流附加损耗很大,加之,汽车驱动电机时常工作在高频、高谐波工况,会引起效率降低、发热严重;除此之外,扁线发夹绕组采用的槽部插线、端部扭转、焊接工艺极为复杂,整套生产线成本高,系列化生产困难。为克服扁线发夹绕组的局限,提出了汽车驱动电机扁线绕组换位技术,该技术采用多根小截面铜扁线构成并绕换位结构,可以有效减小附加损耗,提高效率和功率密度;扁线换位绕组端部无需焊接、工艺简单、成本低、便于系列化生产;扁线换位绕组可以实现股线一体化设计,有效提高绕组绝缘等级和散热能力;扁线换位绕组可以进行标准化绕制,实现下线前的检测与评估,有效提高绕组的运行可靠性。

绕组结构

2

引领性

汽车驱动电机扁线绕组换位技术突破了设计、制造、检测、评价等多维度的基础性与前沿性瓶颈问题,其技术引领性主要体现在以下三个方面:

提出了汽车驱动电机的扁线绕组换位技术的理论体系,针对汽车驱动电机轴向短、端部短、极数多、槽数少等绕组换位的瓶颈问题,提出了基于漏电势补偿的连续换位思想,实现了定子绕组电负荷平衡、附加损耗低、效率高、全域温升分布均匀;针对复杂换位结构,提出了三维电磁热数值模拟方法,实现了温升监测点的准确预判。

扁线绕组换位技术

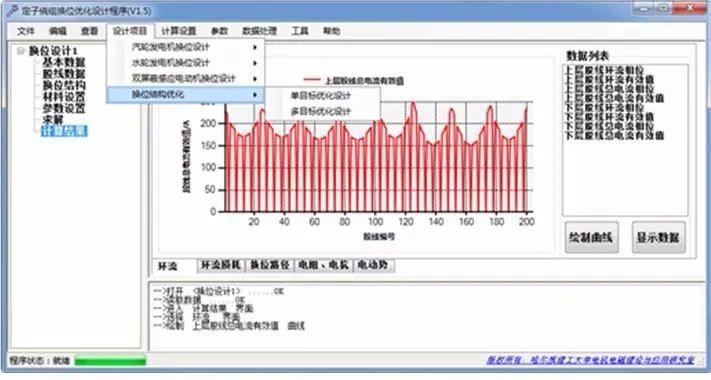

提出了汽车驱动电机扁线换位绕组系列化产品通用的换位设计方法和设计技术。提出了基于离散积分法、等效电路网络法、多变量多目标优化算法的通用换位设计方法,开发了通用换位设计软件。解决了换位设计方法和设计技术的瓶颈问题,为汽车驱动电机扁线换位绕组系列化产品以及新产品的研发提供了换位设计新技术。

扁线换位绕组通用换位设计软件

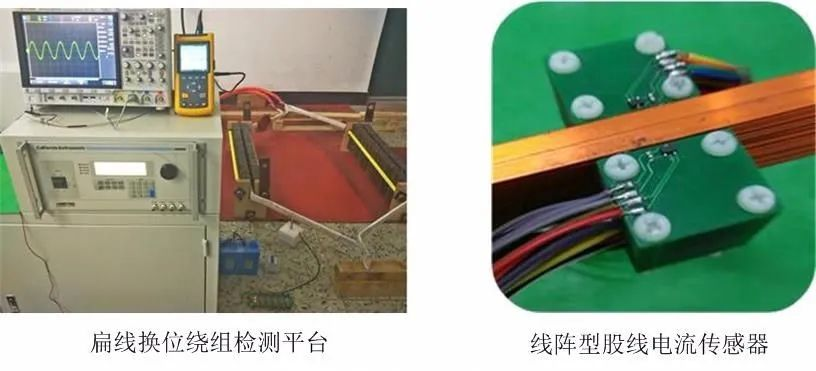

开发了多路并绕股线环流检测系统及扁线换位绕组评测技术。传统研究未解决扁线换位绕组的多路并绕股线紧密贴合并联结构下的环流实验测试难题。本技术提出了扁线换位绕组多路并绕股线环流实时测试方法、搭建了实测平台并开发了线阵型股线电流传感器,进而研发出了扁线绕组换位的在线评价技术和故障诊断技术,攻克了环流检测与换位评测的难题。

扁线绕组评测技术

3

颠覆性

汽车驱动电机绕组技术经历了第一代常规圆散线绕组,第二代扁线发夹绕组的研发过程,初步实现了高槽满率、高功率密度与轻量化。扁线绕组换位技术不但可以改变汽车驱动电机的复杂制造工艺、降低成本,而且可以突破汽车驱动电机功率密度、峰值效率以及高效率区的上限,有望替代扁线发夹绕组成为汽车驱动电机的第三代绕组。本技术颠覆了前两代绕组股线的散线模式,全面实现绕组损耗、绝缘、散热等多目标协同设计。

扁线换位绕组通过颠覆性的手段,实现了效率的提升,充分利用股线的并绕、换位节距的选择以平衡每根扁铜线所交链的漏磁链,可以使得附加损耗降到最低。与圆散线绕组和扁线发夹绕组相比,可以提高汽车驱动电机的效率,尤其对于高速高频工况,附加损耗降低效果显著,可以拓宽汽车驱动电机的高效率区。

扁线换位绕组颠覆了圆散线绕组和扁线发夹绕组的设计方法和设计理念,扁线换位绕组的设计方案灵活多样,没有扁线发夹绕组层数的限制,可以根据技术需求,设计不同的绕组排列方案和换位方式。

扁线换位绕组颠覆了圆散线绕组和扁线发夹绕组的制造工艺,既兼顾了圆散线绕组绕制和下线工艺的优势,又省去了扁线发夹绕组的槽部插线、端部扭转、焊接等工艺过程,降低了生产成本,还可以实现股线一体化设计,为绕组绝缘等级和电压等级的提高预留了空间。

汽车驱动电机扁线绕组换位技术解决了设计、检测、评价等多维度的基础性与前沿性瓶颈问题,形成了汽车驱动电机扁线绕组的换位技术体系。本技术能够省去扁线发夹绕组的槽部插线、端部扭转、焊接等复杂工艺过程,无需购买价格高昂的扁线发夹绕组整套生产线,大大降低了汽车驱动电机的生产制造成本;而且,与第二代扁线发夹绕组相比,能够降低汽车驱动电机全工况的附加损耗,降低电机温升,提高运行可靠性,有望突破汽车驱动电机功率密度、峰值效率以及高效率区的上限;本技术亦便于提高电机绕组绝缘等级,为未来汽车驱动电机电压等级提升奠定了技术基础。因此,本技术必将成为汽车驱动电机第三代绕组的引领技术,无论从生产制造成本还是技术的前沿性角度,该技术均具有很好的推广价值和社会经济效益,是未来汽车驱动电机绕组的必然选择。

编辑:黄飞

-

扁线电机的绕组设计及集肤效应2022-09-21 7295

-

基于JMAG的扁线电机仿真关键技术探讨2023-12-12 1975

-

什么是扁线电机?它的优势有哪些?扁线电机的种类介绍2024-02-23 4704

-

新能源驱动电机如何选择绕组线?2021-05-11 3241

-

什么是扁线电机?扁线电机都有哪些优劣势?2023-03-29 3260

-

扁线电机的优势_扁线电机的劣势2019-11-01 20696

-

何谓扁线电机?新能源汽车驱动为什么要电机扁线化2022-10-09 4053

-

扁线电机中的绕组排布及连接方式2022-11-14 14860

-

扁线电机与圆线电机的对比分析2022-12-02 4132

-

浅谈扁线电机的四大应用阻碍2023-06-05 1133

-

为什么要电机扁线化 电机扁线的优劣势分析2023-06-19 4445

-

扁线电机有什么优势和劣势2023-07-17 1890

-

新能源汽车扁线电机绕组交流损耗分析2023-09-14 1289

-

汽车驱动扁线电机绕组常见形式2024-02-26 1533

-

扁线电机和圆线电机的对比2024-03-26 5656

全部0条评论

快来发表一下你的评论吧 !