电解水制氢技术路线简述

电子说

描述

背景

2020年,我国明确提出“碳达峰碳中和”目标。氢能的大规模利用将为“双碳”目标的实现提供重要支持。氢能的获取尤其是绿氢的获取是氢能产业链中重要的一环,也是减碳目标实现的基础。在绿氢的制取方式中,可再生能源电解水制氢是目前已经产业化及可以大规模利用的方案。

电解水制氢的技术路线

一、固体氧化物电解水制氢

固体氧化物电解水制氢以Ni/YSZ多孔金属陶瓷为阴极,以钙钛矿型氧化物为阳极,在阴极上的水被电解为氢气和氧离子,氧离子穿过电解质层到达阳极,在阳极上失去电子形成氧气。通常采用8 mol%氧化钇(Y2O3)稳定的氧化锆(ZrO3)作为电解质,该电解质在高温下(工作状态下的温度800~1 000 ℃)可以实现阳离子的传输,并且其本身具有良好的热稳定性以及化学稳定性。在较高的温度下,该体系的电化学性能将得到明显的提高,最终可使其产氢率达90%以上[1]。

目前,该技术还处在试验阶段,存在使用温度高、投入大、启停慢、循环寿命低等技术壁垒[2]。随着使用时间的延长,其性能将会显著下降,因此,材料方面还需要进一步的研究,对SOEC的建模、优化控制等方面的技术还需要进一步的探索。

二、碱性电解水制氢

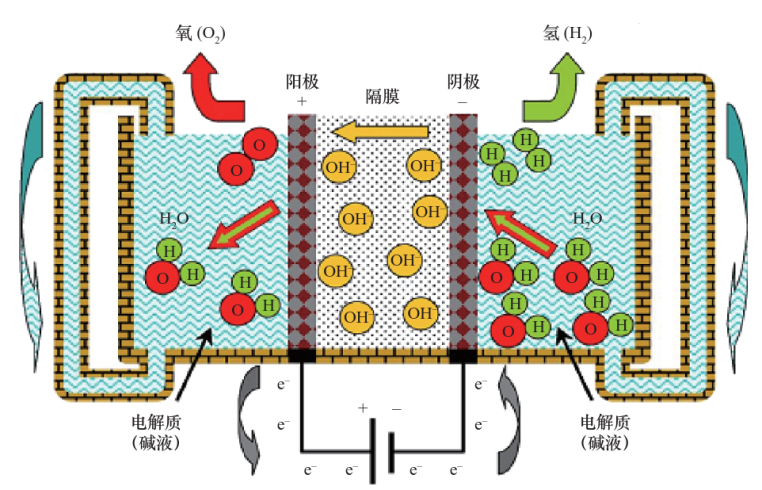

图1 碱性电解水制氢原理图

碱性电解水制氢电解槽由极板、电解质、电极、催化剂、隔膜等部分组成。碱性电解水的电解质为质量百分数(wt%)为30%的KOH或NaOH溶液。电解状态下,阴极水得电子生成氢气和氢氧根离子,氢氧根离子通过隔膜,阳极氢氧根失去电子生成氧气。现阶段碱性电解水制氢是成本低、技术最成熟、产业化程度最高的电解水制氢技术。

2.1极板

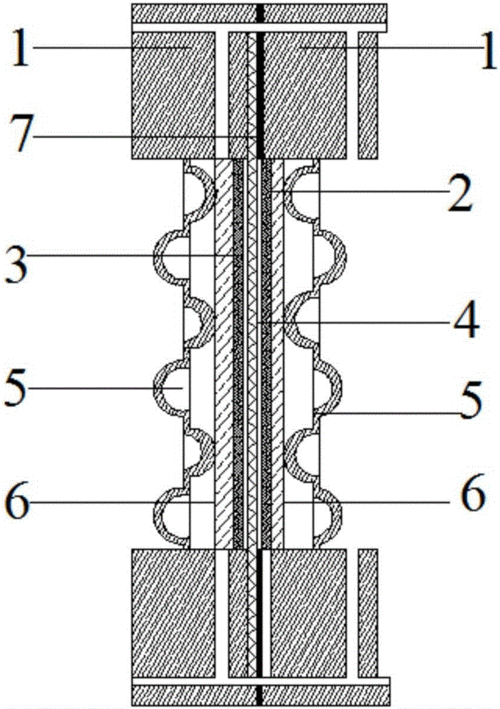

图2 碱性电解槽极板

极板是电解槽的支撑组件,其具有支撑多孔传输层和隔膜、促进电解质流动、导电和降低接触电阻的作用。极板材料一般是铸铁金属板或不锈钢金属板,并在金属板表面镀镍。图2 为常见的碱性电解槽极板结构,其具有乳突结构,边框上有进水孔和出水孔,最外侧具有密封线区。极板的乳突结构有利于电解质的流动,并且可以降低接触电阻。但乳突式结构并不一定是最优的流道结构,蒂森克虏伯在其产品中使用了金属膨胀网式极板,金属膨胀网结构有利于气泡脱出和电解液的充分反应。更低接触电阻,更利于气泡脱出的流道结构对电解槽性能的提升十分重要,且仍有研究的价值。

2.2电极和催化剂

电极的作用为气体和电解质传输通道、导热和导电。催化剂喷涂在多孔传输层上,用于降低电位,加快反应速率。

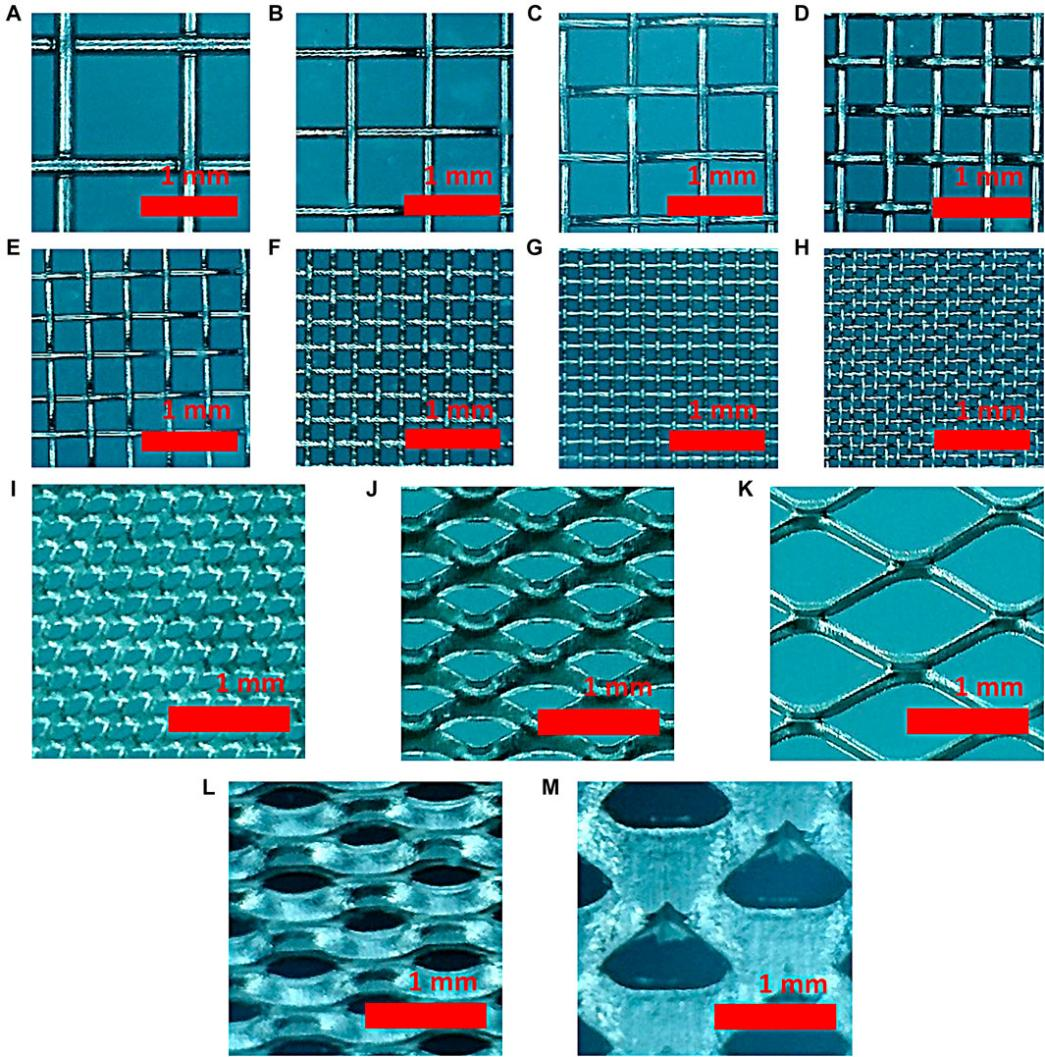

常用的碱性电解槽电极为镍网。Lee等人[3]研究了电极物性参数对电解槽性能的影响,研究表面影响电解槽性能的主要参数为镍丝线宽、孔径和电极表面积,镍丝线宽和镍网孔径大小之比趋于1比1时,电极过电位最低,表面积越大的电极,其过电位越低。

图3 不同孔径的镍网(A-H)与金属膨胀网(I-M)

目前碱性电解水的催化剂从科研来说种类繁多,贵金属基的催化剂(Pt,Pd,Au,Ag etc.),非贵金属基的催化剂(Fe,Co,Ni etc.),非金属基的催化剂(碳材料等)。但是目前在大型电解槽中用的催化剂大多是Ni基的,纯镍网或者泡沫镍或者以此为基地喷涂高活性Ni基催化剂(如雷尼镍等)。雷尼镍是一种由带有多孔结构的镍铝合金的细小晶粒组成的固态异相催化剂,其结构可以增加催化剂与电解质的接触面积,提高反应速率。

2.3隔膜

隔膜是碱性电解槽的重要组成部分,隔膜具有允许电解质离子自由移动及隔离电解过程中产生的氢气和氧气的作用。性能良好的隔膜可以降低电解槽阻抗,提升电解槽电流密度,对提升电解槽效率、降低电耗起到重要作用。

碱性电解槽的隔膜有两种,一种为阴离子交换膜,阴离子交换膜允许阴离子通过隔膜,完全隔绝气体;另一种为织物隔膜,织物隔膜允许离子通过,但不能完全隔绝气体。织物隔膜为现阶段主要使用的隔膜。织物隔膜最早为石棉为隔膜材料,但由于其对人有害而被逐渐淘汰;现阶段隔膜材料多用的是聚苯硫醚(PPS),欧洲目前有企业使用以PPS织物为基底涂覆改性材料的复合隔膜,以Agfa的ZIRFON产品为例,ZIRFON UTP 500+ 隔膜是由开放式网状聚苯硫醚织物组成,该织物上匀称地涂有聚合物和氧化锆的混合物。

在隔膜的欧姆阻抗中,隔膜的欧姆阻抗占比最大[4]。隔膜的欧姆阻抗主要与隔膜厚度有关,隔膜越厚,欧姆阻抗越高。隔膜孔隙率对隔膜的气密性与阻抗具有重要影响。隔膜孔隙率越大,隔膜的阻抗越小,电解槽效率升高;与此同时,隔膜的气密性也越小,氧中氢含量越高。所以隔膜孔隙率的选择需要平衡阻抗和氧中氢含量二者之间的关系。

三、质子交换膜(PEM)电解水制氢

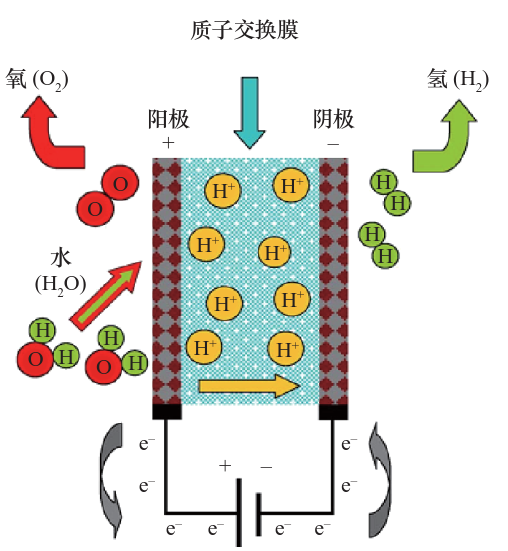

图4 质子交换膜(PEM)电解水制氢原理图

电解过程中,水被引入阳极,并被电解生成氧气和质子,质子通过膜迁移到阴极,在那里它们被还原为氢气。在质子通过膜的迁移过程中,由于电场,水分子伴随质子通过膜从阳极到阴极。即使没有外部供水到阴极,PEM仍一直保持潮湿,并且在PEM电解槽的典型操作中,作为反应物的水只在阳极供应[5]。

3.1质子交换膜

质子交换膜是电解槽核心材料之一,占据电解槽成本约10%。质子交换膜需要具备一下特征:良好的质子传导性,以降低隔膜阻抗;一定的力学性能,以为催化剂层提供支撑;一定的化学和热稳定性,保证电解槽性能稳定;较小的渗透性,以隔绝电解水生成的氧气和氢气[6]。

目前常用的质子交换膜以美国杜邦公司的Nafion系列膜为代表的全氟磺酸膜为主,全氟磺酸膜成本较高,高昂的成本严重影响了PEM水电解器的商业化应用发展进程。

3.2多孔传输层

多孔传输层作用为支撑电解槽结构、作为气体和电解质传输通道、导热和导电。目前在PEM电解槽中,阴极侧的多孔传输层材料一般为碳纸、碳布,与燃料电池相同;由于阳极高电势下碳纸容易腐蚀,所以阳极侧的多孔传输层材料为钛网、钛毡等。钛毡化学性质稳定、高电势情况下耐腐蚀性能好、力学性能好、密度小、导电性能好,故适用于做PEM电解池多孔传输层。多孔传输层需要孔隙率以保证气体和电解质的通过,且需要降低多孔传输层的接触电阻。

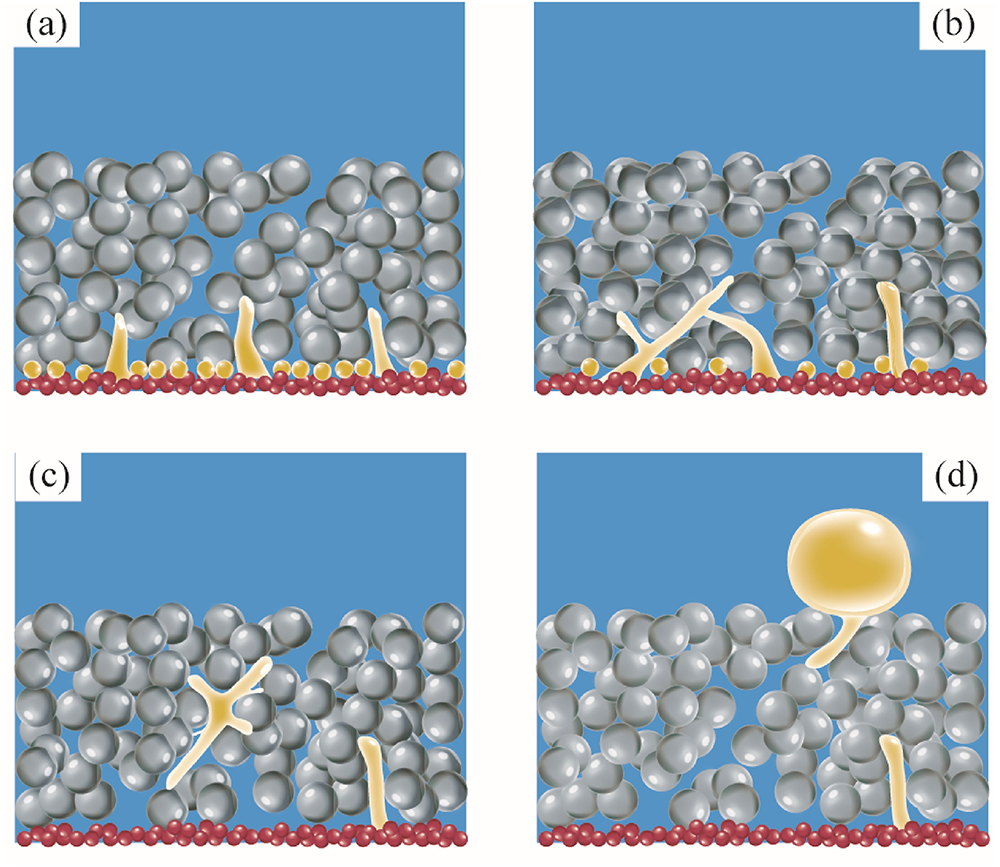

多孔传输层结构对气泡的生成具有重要影响,从而影响电解槽性能。Dong等人研究了多孔传输层的物性参数对氧气侧气泡传输的影响,对于孔隙度较低的多孔传输层,孔隙度对气泡行为的影响显著,而接触角、颗粒半径、传输层厚度和肋宽的影响相对较小[7]。Ito等人[8]研究表面,在平均孔隙直径小于 50um,气泡产生导致的供水减少的影响对电阻影响是比较小的,优化扩散层与膜电极的接触效果,不仅能降低接触电阻,还能降低活化过电位。

图5 气泡从传输层脱出过程示意图[7]

3.3极板

极板的作用是提供机械支撑,分离电解堆中的膜电极;在电解堆中传导热量和电流;将水分散到PEM电解堆内部、将产生的气体输送到出口。高性能的PEM电解槽极板应具备以下特点:1)在PEM电解槽的操作条件下具有较高的耐腐蚀性和耐久性;2)材料价格低,简单的制造工艺和批量可扩展的表面涂层沉积工艺;3)高电导率、低电阻率[9]。一般以镀金或镀铂的钛板作为极板。如果不进行镀铂等金属,钛板表面会形成氧化膜,形成的氧化膜电导率低,这会使电导率下降。

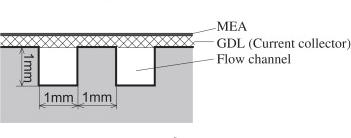

极板上的流道是水和气体传输通道,流道形式与结构对电解性能具有影响。Ito等人[10]研究发现不同的流动状态影响电解槽的性能,当阳极处循环水两相流为段塞流或环空流时,阳极反应的水的质量传输下降,在较高的电流密度下浓度过电压增加。

图 6 流道截面图[10]

流道宽度与流道深度也影响电解槽的性能。流道深度越浅,流道的截面积越小,入口流速越快,有利于气泡的传输。流道宽度增加,会导致极板与多孔传输层接触面积减小,使接触电阻增大;与此同时,多孔层和通道的传质情况得到了改善,同时也有利于多孔层和通道的热量交换,因此沿通道方向的温升降低[11]。所以流道深度的大小应需综合考量。

审核编辑 :李倩

-

高性能电压巡检方案在电解水制氢行业的应用2024-05-20 1662

-

电解水制氧的问题2013-06-13 3183

-

电解水用什么样的电极呀?2017-08-31 7018

-

请问水制氢电解槽的成本?及控制板成本?2019-01-26 3741

-

如何用电解水法制作氧气发生器2021-05-06 1003

-

电解水与氢氧燃料电池2011-11-07 1600

-

高温固体氧化物电解水制氢技术基本原理2017-12-18 7662

-

你们知道电解水制氢经济性难题怎么解吗?2021-05-25 7263

-

析氢反应(HER)电催化剂在电解装置的广泛应用2022-09-28 11602

-

低能耗电解水制氢研究获进展!2023-08-04 1726

-

稳石氢能中标全球首套单系统1.25MW阴离子交换膜电解水制氢项目!2024-09-13 1187

-

从“发电”到“制氢”:芯森电子电流传感器如何解锁光伏电解水新场景2025-04-08 866

-

博世启用首套PEM电解水装置2025-11-13 557

全部0条评论

快来发表一下你的评论吧 !