废LiCoO2电池机械化学升级循环再生为新型电池

描述

研究背景

虽然锂离子电池(LIBs)已经彻底改革了消费电子、交通和能源市场,但在LIBs失效后,数以百万计吨的重要金属资源进入到城市废物流中。废旧电池处理不当会造成严重污染和火灾事故。废旧电池中的金属浓度是天然矿物精矿的3-10倍,因此其再利用将提高锂和钴资源的供应安全性。此外,回收废弃的锂离子电池可以减少初级矿产资源的开采和冶炼所产生的二氧化碳排放,从而有助于实现碳中和的目标。研究人员不再仅仅满足于金属回收率大于98%,而是开始关注如何在回收过程中减少化学品的消耗,以减少环境足迹,同时提高盈利能力。因此,出现了原位回收的方法,即利用物理化学手段刺激废锂离子电池固有组分的氧化还原电位,以提高过渡金属的溶解效率。

原子经济的关键绿色化学原理意味着,所有的原材料都应该尽可能多地转化为最终产品。在以往的原位回收中,采用原料(集流体)作为还原剂,然后以氢氧化物沉淀的形式进行分离,但根本不进入最终产物,因此最终原子效率为0%。再利用后仍会产生浪费,这不仅不会减少浪费的数量,而且实际可能使后续的高价值利用更加困难。因此,基于原子经济原理,利用Al0作为功能试剂来提高金属回收率,然后进入最终电极产品,可能是以最低的经济和环境成本向上回收废旧LIBs的理想途径。

成果简介

近日,清华大学环境学院李金惠教授&麻省理工学院李巨教授在本文报告了一种原子经济策略,讲废旧LiCoO2升级到新型LiNi0.80Co0.15Al0.05O2电池,在这项工作中,充分利用废铝箔以其氧化还原电位取代多种化学试剂,并最终集成到新的LiNi0.80Co0.15Al0.05O2(NCA)高性能正极材料中。首先,采用机械活化预处理方法刺激Cu/铝箔与废正极材料之间的原位还原反应,然后在不产生H2气体的情况下进行高效的醋酸浸出。在此基础上,建立了一种铝箔诱导的液体体系中目标阳离子(Cu/ Fe)沉淀的自纯化机制,以支持对Cu/Fe杂质的选择性去除。铝箔作为Al3+离子进入浸出溶液,并将它们作为铝源,与Ni和Co元素一起制备NCA前驱体溶液。基于详细的生命周期评估(LCA),我们对新技术的环境影响和经济效益进行了评估,发现新工艺是非常有益的。基于原子经济策略的废LCO电池的机械化学上循环可以作为回收其他电子废物的技术创新的一个典范。该工作以“Mechanochemical upcycling of spent LiCoO2 to new LiNi0.80Co0.15Al0.05O2 battery: An atom economy strategy”为题发表在Proceedings of the National Academy of Sciences of the United States of America 上。

研究亮点

利用废旧锂离子电池中的废金属集流器(LCO)转化为新型LiNi0.80Co0.15Al0.05O2(NCA)正极材料,转换过程中的废金属电流收集器来促进原子经济,减少化学品消耗;

采用机械化学活化实现过渡金属氧化物(Co3+→Co2+,3+)和集电器碎片(Al0→Al3+,Cu0→Cu1+,2+)的有效氧化,然后由于球磨储存的内能,≤4mm粉碎产物中Li、Co、Al和铜的浸出率均接近100%;

使用较大的铝碎片(≥4mm)来控制水渗滤液中的氧化/还原电位(ORP),并诱导靶向去除杂质离子(Cu,Fe)。在将NCA前驱体溶液上循环到NCA正极粉末后,我们证明了再生NCA正极良好的电化学性能;

通过生命周期评估,这条绿色上循环路径的利润率达到了约18%,同时减少了温室气体排放的45%。

图文导读

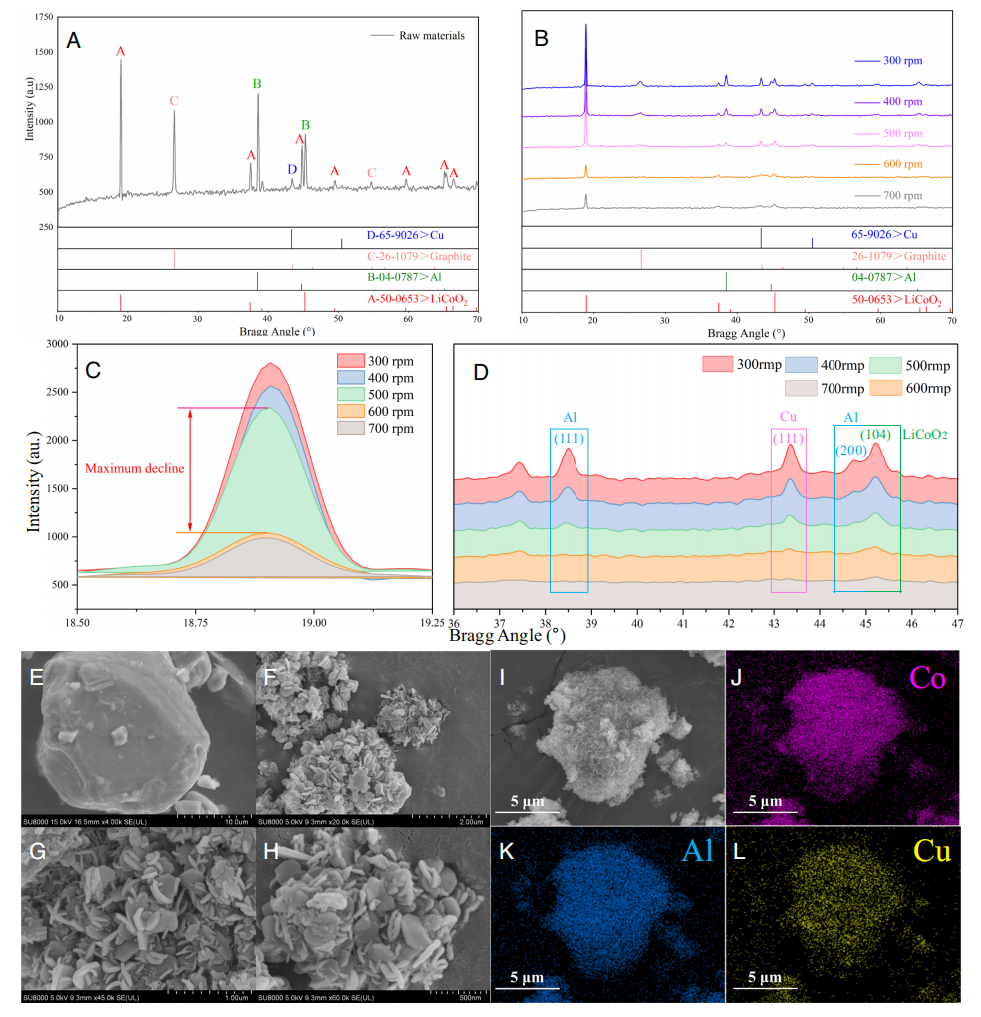

废锂离子电池的≤4mm破碎产物的相分析如图1A所示。它是一种由LCO、石墨、零价铝和零价铜组成的混合粉末。虽然石墨的特征峰几乎消失,但随着研磨削时间的增加,主LCO电极峰的衰减程度较小,说明长期在400 rpm下的低速球磨不会引起LCO的晶格坍塌。相比之下,高速球磨产生的机械化学力会导致LCO晶格发生显著变化,如图1B所示。随着研磨削速度的增加,LCO的峰值强度迅速减小,铜箔和铝箔的特征峰几乎消失。具体来说,图1C中LCO的(002)峰值的漂移表明,当球磨超过600 rpm时,机械化学力可以破坏LCO晶格在c轴方向的顺序,促进晶体向非晶态的转变。从图1D可以看出,随着研磨速度的增加,铝箔(111)峰和铜箔(111)峰显著衰减,直至消失。此外,铝箔的(200)峰减小,并逐渐与LCO的(104)峰合并,说明铝应与LCO反应形成混合金属氧化物。另一方面,图1E中原始破碎产物的表面形貌显示,LCO是一种表面光滑的块状颗粒。经机械化学活化后,LCO颗粒直径明显减小至~2 μm,表面出现细鳞状颗粒,如图1F-H所示。图1I-L中机械活化产物的详细微观形态和元素分布表明,Cu和Al均匀分布在LCO颗粒上。这表明LCO、铜箔和铝箔不会自发反应,在机械化学诱导下发生氧化反应。由于Al和铜的面心立方相在使用机械力后消失,随着Al和铜均匀分布在LCO最终粒子的表面,可以推断Al0和Cu0失去电子,转化为离子态(Al3+,Cu1+/2+)并吸附在LCO粒子上。因此,可以推测,LCO粒子发生了还原反应,导致了层状结构的坍塌。

图1. 机械化学作用引起的废LCO正极原子周围的晶格演化、元素迁移和化学环境[(A)晶格演化;不同研磨速度下(B)晶格演化过程;LCO(002)峰(C)局部放大;(D)衍射角36°≤2θ≤47°;(E)原始破碎产物的表面形态;(F)机械化学活化产物的表面形态;(G)和(H)为(F)的部分放大图;(I-L)为优化研磨产品的表面形态和元素分布]。

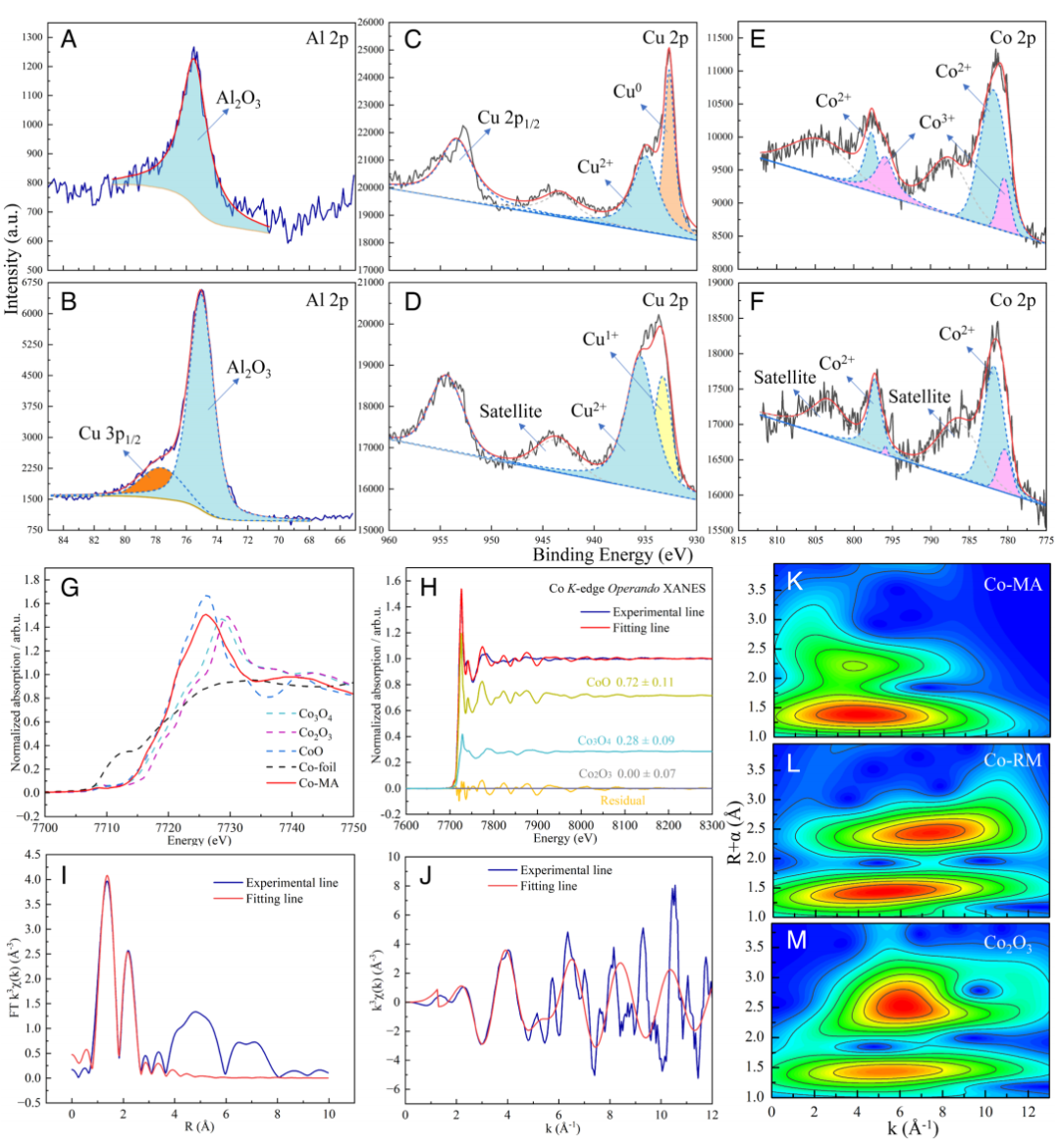

废旧锂离子电池中零价金属和高价过渡金属元素的价态变化是机械化学相互作用的直接证据。在此,我们重点通过XPS分析探索表面5 nm内金属元素的官能团或价成分。破碎材料的Al 2p XPS光谱如图2A和B所示,氧化铝的峰值出现在75.1 eV。值得注意的是,由于铝元素的活性较高,在原铝箔表面容易形成致密的氧化膜。而在高速球磨后,氧化铝峰的强度增加了5倍,证实了机械化学作用产生了大量的Al3+离子并粘附在样品上。图2C和D中的Cu 2p XPS光谱显示,原材料中的Cu箔仍主要为Cu0,位于932.7 eV,少量的Cu2+ 位于935.5 eV, 也附着在其表面。后者可能是由电解质水解产生的氢氟酸(HF)蚀刻引起的。更重要的是,我们在机械化学产物表面检测到68.47%的Cu2+和31.53%的Cu1+,位于933.3 eV,验证了上述猜想(Al0→Al3+,Cu0→Cu1+,2+)。Co 2p XPS光谱图2E和F表明高价Co3+的含量位于780.4 eV和795.9eV,从26.43下降到13.22%,下降了约50%,而低价Co2+的含量,位于781.8 eV和797.3eV,从73.57增加到86.78%。

原料(Co-RM)、机械活化产物(Co-MA)和标准钴金属氧化物的Co K边X射线吸收近边结构(XANES)模式如图2g所示。Co-RM和Co-MA的吸收边缘位于氧化亚钴和Co3O4的标准曲线之间,这意味着Co原子的平均价态位于Co2+和Co3+之间,在机械化学作用前后根本没有Co0。Co原子价组成的进一步拟合分析结果,如图2h所示。表明机械活化后的废锂离子电池正极材料中Co2+的含量从0.12 ± 0.05增加到0.72 ± 0.77,增加了6倍以上。证明了引入零价金属后的机械化学反应是一种温和、控制良好的氧化还原反应。它并不直接将高价Co3+还原为Co0,而只将大量的高价Co3+转化为低价Co2+,3+。Co-MA的Cor-边EXAFS的傅里叶变换显示出两个强峰,在图2I中约为1.75 A和2.25 A,这主要归因于Co-O和Co-Co的协调。需要注意的是,在3a处的两个连续峰对应于LiCoO2中具有不同间隔的Co-Co信号。通过对扩展x射线吸收精细结构(EXAFS)拟合曲线的最小二乘分析和定量,如图2J所示,我们确定了钴原子中心的化学键长及其原材料和机械活化产物的配位数。随着钴价的降低,Co-O的键长增加,而Co-Co的键长减小。经过机械化学作用后,废正极材料中Co-O的键长从1.90 ± 0.01 A增加到1.94 ± 0.02 A,配位数从3.0 ± 0.6增加到3.2 ± 1.0;Co-Co的键长从2.80 ± 0.02 A减少到2.43 ± 0.04 A,配位数从3.2 ± 0.9大大增加到7.0 ± 0.2。这些结果表明,机械化学反应诱导了废正极材料的有效还原,且低价钴显著增加。此外,Co-O化学键的生长验证了晶格崩溃和细胞扭曲LCO正极,和配位数的大量增加也意味着LCO细胞的转换从一个有序排列到一个无定形态,都显示激增样品的内能后机械化学反应。这些推论可以通过小波变换来证实,如图2K-M所示。Co-RM的Co K边等高线图显示了两个最大强度,其位置与Co2O3散射一致,而Co-MA只显示了一个最大强度,其位置在Co箔和氧化亚钴之间。只有内能的增加才能导致Co中心局部协调环境中这种不规则的方向变化。综上所述,引入零价金属增强的机械化学作用促进了废正极材料的可控氧化还原反应,同时产生大量的内能,导致其晶体结构坍塌,有效地促进后续的浸出

图2. 机械化学作用引起的废LCO正极的微表面官能团和原子周围的化学环境[(A-F)Al2p、Cu 2p和Co 2p的XPS谱,其中A、C、E为原料,B、D、F为机械化学产物;(G) Co箔、Co-RM、Co-MA;(H)Co-MA中Co原子的价拟合分析;(I)R空间中EXAFS谱的傅里叶变换和Co-MA的最佳拟合结果;(J)K空间中EXAFS谱的傅里叶变换和Co-MA的最佳拟合结果;(K-M)Co-MA、Co-RM和Co2O3的k3加权EXAFS信号的WT]。

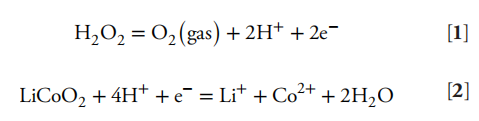

球磨所储存的内能促进溶解。我们使用醋酸(醋酸)来验证弱有机酸对不同样品的浸出效果。对≤4mm破碎产物进行2 mol/L醋酸的直接浸出表明,只有57.17% Li和33.4% Co溶解在液相中,铜和铝的浸出率分别为17.96%和50.22%。加入6 vol.%过氧化氢后,Li和Co的浸出率分别上升到100%和73.21%,而Al的浸出率下降到15.14%。而机械活化产物的醋酸浸出率则使Li和Co的浸出率分别达到92.37%和92.51%,而Cu和Al的浸出率也显著提高到67.51%和65.43%。由于过氧化氢不引入杂质离子,因此被认为是最好的还原剂之一,其与pH ~1的LiCoO2的氧化还原反应如下:

但过氧化氢的热稳定性较差,反应(1)的反应速率明显高于反应(2),导致过氧化氢消耗过多。在机械化学增强浸出条件下,废正极材料与铝箔和铜箔发生直接氧化还原反应如下:

在机械化学过程中,原本不溶于弱乙酸的铝箔和铜箔失去电子形成可溶性Al3+和Cu2+,而LCO中的酸不溶性Co3+通过强制吸收电子而还原为可溶性Co2+。这种电荷再平衡同时增强了Li、Co、Al和Cu在弱酸中的浸出能力。此外,在液固比为100 mL/g,乙酸浓度为2 mol/L,反应温度为60°C的情况下,≤4mm破碎产物中Li、Co、Al和Cu的浸出率接近100%。因此,机械活化预处理可以促进破碎产物中不溶性金属的电荷中和,实现对废LCO的原位还原。从而实现了多种金属的同步浸出。

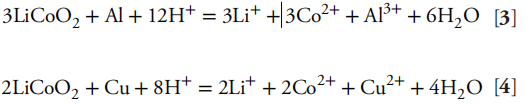

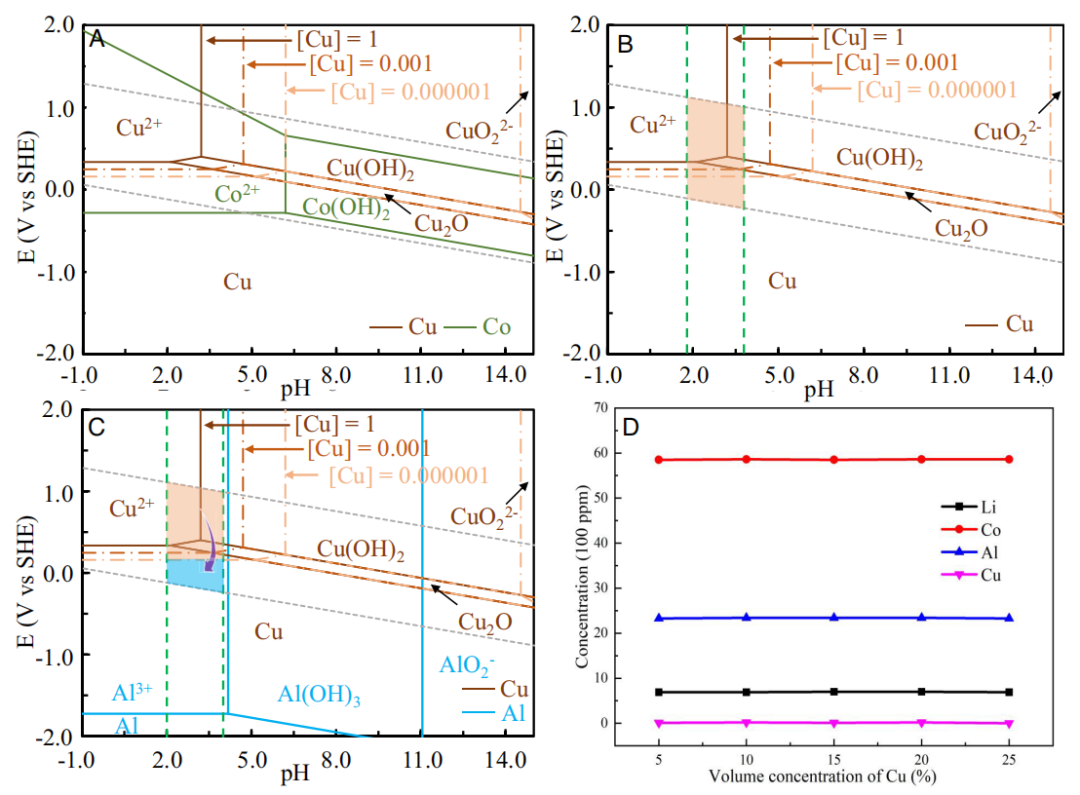

在传统的湿法冶金回收率中,可以利用溶解度产物常数(Ksp)的差异来去除金属杂质沉淀物;例如,通过调节温度、pH值和初始浓度,可以从Ni、Co和Mn离子中分离出Ni、铁、铝和Cu离子。我们将Cu阳离子作为一种典型的杂质,利用Cu-Co-H2O体系的E-pH Pourbaix图模拟了pH调整过程中Cu-离子相边界的演化,如图3A所示。当溶液的pH值从3.0调整到6.5时,铜离子的浓度从1 mol/L下降到1×10−6 mol/L,表明去除可溶性Cu离子;但理论上铜离子的去除边界与Co离子的沉淀边界一致,即Co离子沉淀的初始浓度。因此,调整pH值可能会导致Cu和Co离子的共沉淀,从而导致制备NCA前驱体所需的宝贵Co离子的丢失。温度也是传统分离方法中的一个重要参数。随着温度的升高,Cu和Al离子的沉淀边界线向pH降低的方向移动,但两者之间的pH差异仅波动0.6,这也难以实现Al和Cu离子的完全分离.

采用醋酸作为浸出剂,浸出液的pH值在2.0~4.0之间波动。因此,液体体系中杂质离子的相分布如图3B中的橙色背景区域所示。氧化/还原电位(ORP)E是Pourbaix图的y轴,给了我们一个系统的处理来从水溶液中的Li/Co中分离铜阳离子杂质。ORP对应于水中的有效O2(气体)和H2(气体)分压(ORP↑pO2↑pH2↓),零价Al一旦其氧化物钝化层被酸去除,与pO2反应强烈,可以大大降低水溶液的ORP。当溶液pH =为2.0~4.0时,Cu2+转化为Cu的电极电位约为0.4 V,而H+转化为H2的电极电位为0~0.2V;因此,Cu离子的电位总是高于H离子的电位。此外,在溶液pH为>5之前,Co离子的电势不会超过H离子。因此,当在醋酸浸出液中加入铝箔时,Cu2+会优先吸收电子,穿过还原反应对应的曲线,进入零价Cu相区,实现了Cu的定向沉淀,而液相中仍存在H+、Li+和Co2+,如图3c所示。更重要的是,沉淀的零价铜不会再溶解到稀酸溶液中,避免了二次污染问题。为了测试目标纯化机制的实际效果,我们对浸出液体系进行了验证实验,如图3D所示。目标沉淀后溶液中的铜离子残留量趋于零,贵金属离子的损失几乎可以忽略;这些结果证明了自净化策略的成功。值得注意的是,Fe3+在溶液中开始沉淀的pH为1.149,当溶液pH达到2.813时,Fe3+可以完全沉淀;因此,溶液pH范围受醋酸渗滤液的限制,添加更大的铝箔影响的ORP不仅去除可溶性Cu离子,而且彻底去除溶液中的Fe离子。因此,通过重复利用废锂离子电池压碎产物中的大铝箔片,可以有效地实现浸出液中铜和铁离子的自纯化。

图3。基于E-pH图的自纯化机理和效果[不同浓度Co和Cu的(A)E-pH图;不同浓度铜的(B)相迁移;Al0诱导铜离子定向转移的(C)机制;溶液中铜离子的(D)选择性纯化效果]。

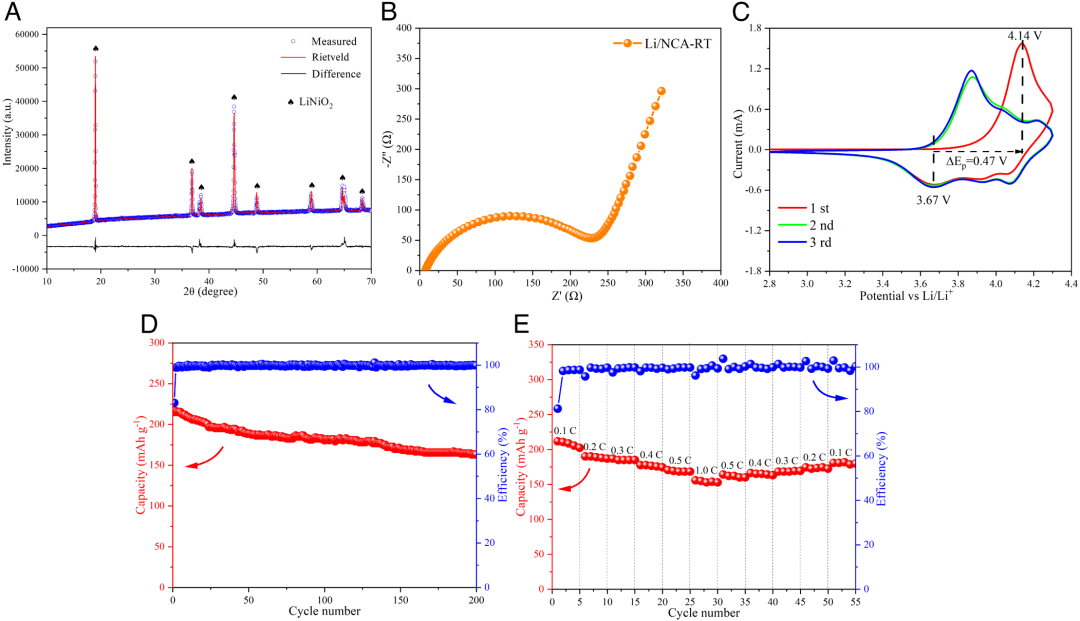

不再去除自纯渗滤液中的Al3+离子,而是直接用作铝源制备正极材料,实现了Al自供给法。为了检查再生的LiNi0.80Co0.15Al0.05O2(NCA)正极的结晶状态,我们使用GSAS软件和EXPGUI程序来细化其X射线衍射(XRD)图案的结构;结果见图4a。根据Rietveld细化,差分峰的拟合参数(Rwp和Rexp)分别为2.84%和1.69%,χ2为3.93,表明再生NCA正极的晶格结构非常接近理论晶体状态。Rietveld细化结果表明,再生的NCA正极具有完美的层状结构,100%属于R3M空间群,不含一氧化镍等非层状氧化物相。理想的密叠六角形层压晶格的参考值(c/a)为4.899,而再生的NCA阴极的c/a值为4.937,表明层状结构具有良好的稳定性。空间参数I003 / I104>1.2表示阳离子混合程度较低,而再生NCA阴极的I003 / I104为2.412,表明晶体结构中的阳离子处于高度有序排列。进一步的拟合结果还表明,只有0.916%的二价Ni离子占据了LiNiO2相中Li离子的位置,在类似文献中低于1.5%。再生的NCA阴极和商用NCA材料的实际电化学循环性能分别如图4B-E所示。结果表明,我们的再生NCA正极在室温下的电荷转移电阻为229 Ω,高于商业NCA材料。再生NCA正极在不同充放电速率下的速率性能如下:0.1C 211.78mAh/g,0.2C 190.08mAh/g,0.3C 184.92mAh/g,0.4C 177.69mAh/g,0.5C 170.45mAh/g,1C 155.99mAh/g。再生NCA阴极的第一放电容量为215.28 mAh/g,180次循环后的容量保持率约为80%,而商业NCA材料的第一放电容量为194.56 mAh/g,在类似的物理化学条件下,180次循环后的容量保留率约为75%。通过直接上循环制备的NCA正极材料具有良好的结晶度和低程度的阳离子混合;因此,它们的电化学循环性能达到甚至略优于商业产品。

图4. 由废LCO电池制备的新生NCA正极的晶格分析和电化学性能(A为NCA正极材料的结构细化分析;B为电化学阻抗谱;C为循环伏安曲线;D为0.2 C时的电池循环性能;E为电池速率性能)。

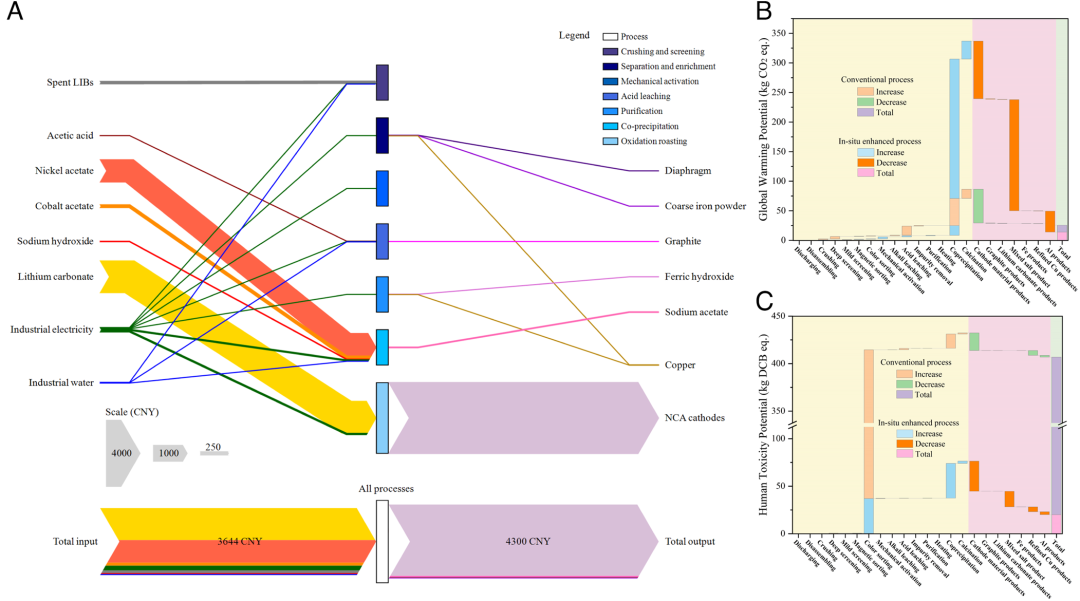

本研究采用材料流与生命周期成本的耦合分析方法来完成机械化学上循环方法的技术经济分析,技术经济分析结果如图5a所示。废原料价格报价来自中国资源回收协会,化学添加剂及回收产品价格来自行业报价上海有色金属网络于2022年9月9日生效,工业水和工业电价为中国同期平均价格。技术经济分析表明,废原料总成本为每公斤3644.37元,回收产品销售收入为每公斤4300.68元,综合利润率达到18%。共沉淀步骤是化学添加剂中最密集的步骤,相应的化学添加剂的成本为1590.86元,约占总投入量的43.65%。由于新冠肺炎大流行造成的运输障碍和矿石供应困难,碳酸锂是最昂贵的添加剂,其采购成本约占总投入量的52.42%。由于NCA电池已成为特斯拉Model S、3、X、Y等先进电动汽车的关键部件,再生的NCA阴极产品是经济收入的主要来源,其经济效益约占总产量的98.95%。

采用生命周期评估(LCA)方法分析了我们的新绿色上循环工艺和传统湿法冶金循环工艺之间的环境影响比较。图5b中温室气体排放、水酸化和水富营养化的LCA结果。在常规的酸浸步骤中,为了中和碱性浸出渣,消耗大量的强无机酸(如硫酸),需要额外的还原剂,这增加了环境足迹。因此,传统技术的所有环境影响指标都高于新技术。在共沉淀步骤中,新技术中添加了适量的(CH3COO)2Ni和(CH3COO)2Co。虽然这些有机添加剂的制备过程对环境的影响高于无机添加剂,但醋酸废物蒸汽压高,容易挥发回收,对环境的影响较小。因此,与传统技术相比,新技术具有较低的全球升温潜力、酸化潜力和富营养化潜力,分别降低了45.83%、9.16%和15.02%。从图5C可以看出,新技术在人体毒性潜力方面远低于传统技术,最终毒性潜力值下降了95.09%。这是由于传统技术深筛工艺堵孔率高,大量钴无法有效回收,被遗弃在生态系统中,造成严重的重金属污染。而新技术采用中等筛分,正极材料的回收率提高到98%以上。因此,这种原位绿色向上循环说明了如何显著减少环境污染和温室气体排放,同时支持城市循环工业和其他循环经济工业的盈利能力。

图5. 废锂离子电池机械化学上循环过程的技术经济分析和环境影响评估[(A)技术经济分析;(B)全球变暖潜在评估;(C)人体毒性潜在评估]。

总结与展望

在这项工作中,作者利用废LiCoO2的机械-化学上循环到新的LiNi0.80Co0.15Al0.05O2电池来说明原子经济策略的独特优势。废物中的所有成分应合理处理,并尽可能进入回收产品。与过去的废物再利用概念不同,废铝箔作为替代还原剂和净化剂后,作为再生NCA正极材料的供应源。尽管化学添加剂的消耗较低,但废的金属回收率仍然存在达到了近100%,再生的NCA正极材料的电化学性能已经达到了商业应用标准。更有益的是,与传统的废回收工艺相比,该新技术的碳排放、酸化潜力和富营养化潜力分别降低了45.83%、9.16%和15.02%,而人体毒性潜力大大下降了95.09%。这种直接的上循环模式可以在更广泛的废物管理和碳中和领域中有用,并有助于在新兴的全球能源转型中实现新工业的脱碳和可持续发展。最后,有机挥发物的污染是另一个阻碍废工业规模回收的难题。我们认为,机械化学反应过程也将促进长链烷烃的降解,并将在另一项工作中进行详细的分析。

审核编辑:刘清

-

聚阴离子锚定策略提升高电压LiCoO2的反应动力学性能于EES中探究2024-11-14 1625

-

Angew CEI构建实现4.6V和70°C Li||LiCoO2电池2024-01-05 1611

-

电池洗地机的电池充电器2021-09-14 1944

-

揭秘锂电池富锂锰基正极材料的研究进展2019-07-21 10121

-

锂电池与铅酸电池的不同之处2018-03-31 5103

-

锂离子电池和锂电池的区别2015-12-28 5688

-

锂电池用纳米氧化铝(Al2O3 VK-L30D)2014-05-12 2424

-

锂离子电池的性能2013-06-13 5490

-

聚合物锂电池充电电压简述2011-04-18 3655

-

薄膜锂电池的研究进展2011-03-11 2968

-

机械分选预脱硫处理废铅酸电池技术2009-12-07 871

-

锂离子电池的电化学原理是什么?2009-10-24 3390

-

各种电池的化学反应式2009-10-21 6152

全部0条评论

快来发表一下你的评论吧 !