锂离子电池卷绕过程中的一些关注焦点和注意事项

电子说

描述

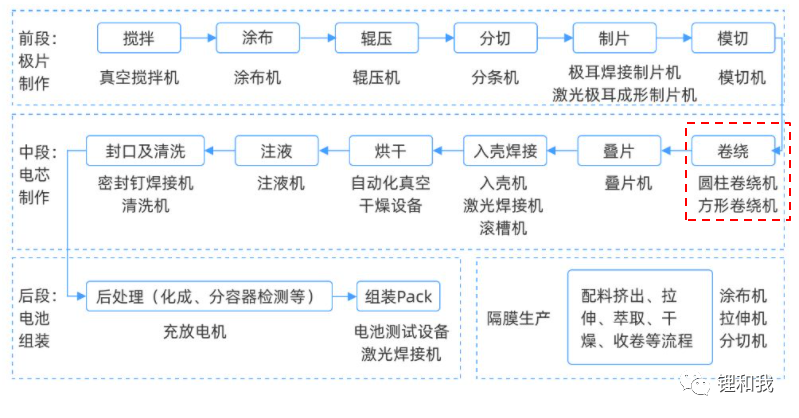

典型的锂离子电池制造流程通常可分为三大工序(如下图):电极制造、装配过程和电芯检测,但也有公司将其只划分为两大工序:卷绕前工序和卷绕后工序,这一分界点就是卷绕工序,这是因为卷绕过程具有很强的集成功能,使电池外观初露雏形,因此卷绕过程充当了锂离子电池制造过程枢纽的角色,是锂电池制造过程的关键工序,卷绕工序生产的卷芯通常被称作裸电芯(Jelly-Roll,简称JR)。

典型的锂离子电池制造流程

下图是卷芯卷绕过程示意图,具体做法是将正极片、负极片和隔离膜通过卷绕机的卷针机构卷制在一起,相邻的正负极片之间被隔离膜隔绝,避免短路,卷绕完成后,通过收尾胶纸进行固定防止卷芯散开,然后流转到下一工序。在这一过程的重中之重就是要确保正负极之间不发生物理接触短路,并且负极片横、纵两个方向都能完全包覆住正极片。

卷绕过程示意图

大量的实验数据表明,卷芯质量对最终成品电池的电化学性能和安全性能具有重要影响。基于此,我们梳理了锂电池卷绕过程的一些重要的关注焦点和注意事项,形成了《锂电池卷绕指南》,期望尽可能规避卷绕过程中的不正确操作,从而制造出符合质量要求的锂电池。

为了更加直观地表征卷芯缺陷,可以将卷芯浸入AB胶环氧树脂中固化,然后切割截面并用砂纸抛光,最好将制备地样品放在显微镜或扫描电镜下观察,从而可以获取卷芯内部缺陷图谱。

卷芯内部缺陷图谱(图源:锂想生活)

(a)图是合格卷芯,内部无明显缺陷;

(b)图可以明显看到极片发生了扭曲变形,这可能与卷绕张力有关系,张力过大导致极片褶皱,这种缺陷会导致电池界面变差,析锂,从而劣化电池性能;

(c)图是电极和隔膜之间存在异物,这种缺陷可能导致自放电严重,甚至可能产生安全问题,但在Hi-pot测试中通常可以检出;

(d)图电极存在阴阳面的缺陷谱图,可能导致电池低容或析锂;

(e)图电极内部混入了粉尘,可能导致电池自放电加剧。

除此之外,卷芯内部的缺陷也可以通过无损检测表征,如常用的X-ray和CT检测,下面简单介绍一些常见的卷芯工艺缺陷:

1、极片覆盖不良

局部地方负极片没有完全包覆住正极片,可能导致电池变形和析锂,产生安全隐患。

2.极片变形

极片受到挤压而变形,可能引起内短路,带来严重的安全问题。

值得一提的是,2017年轰动一时的三星note7手机爆炸案调查结果正是归因于电池内部负极片受到了挤压而造成内短路,从而引起了电池爆炸,这一事故导致三星电子损失超60亿美元。

3.金属异物

金属异物是锂离子电池的性能杀手,可能来源于浆料、设备或环境中,颗粒较大的金属异物可能直接造成物理短路,而当金属异物混入正极后,会被氧化然后沉积在负极表面,刺穿隔膜,最终也会造成电池内短路,带来严重的安全隐患,常见的金属异物有Fe、Cu、Zn、Sn等。

-

锂离子电池的类型2013-05-17 4959

-

锂离子电池的性能2013-06-13 5480

-

锂离子电池的基本组成及关键材料2013-07-03 4215

-

锂离子电池的工作原理和使用注意事项2014-10-29 6313

-

锂离子电池和锂电池的区别2015-12-28 5681

-

锂离子电池保护线路相关注意事项2016-01-19 5779

-

锂离子电池简介2020-11-03 2721

-

锂离子电池的的原理、配方和工艺流程2021-04-07 4696

-

锂离子电池充电的基础知识以及设计注意事项2021-09-14 2488

-

运输锂离子电池有哪些注意事项?2009-11-04 1586

-

使用聚合物锂离子电池的注意事项2009-11-13 6559

-

制作锂离子电池的基本事项2020-10-12 1648

-

锂离子电池模拟器布局注意事项快速指南2023-02-07 4080

-

改变我们生活的锂离子电池 | 第二讲:锂离子电池的优点和充电时的注意事项2023-12-05 1181

-

锂离子电池和铅酸蓄电池的充电注意事项2024-04-17 4436

全部0条评论

快来发表一下你的评论吧 !