浅谈制药浓缩中MVR设备的选择及起泡问题的解决方案

描述

/摘 要:/

MVR浓缩技术在制药行业的应用已经逐步被人们接受,但针对MVR浓缩设备的使用选型还存在一定的顾虑,应主要从其实际节能效果以及使用过程中的问题解决(如消泡)等角度考虑。现通过分析对比,说明选择MVR的优势,并从几个角度提供消泡问题的解决方案,可供同行参考、探讨。

0 引言

MVR是蒸汽机械再压缩(Mechanical Vapor Recompression)的英文缩写,它是将从分离器中抽取出来的低温蒸汽经过压缩机压缩后(温度和压力升高)作为蒸发器的热源,用于加热液体,蒸发器不需要再从其他地方补充热源,从而减少了其对外界能源的需求[1]。对其原理进行理论分析,MVR浓缩一定比传统的浓缩方式更加节能,但实际效果及其使用中遇到的问题(消泡)则需要进一步探讨。

1 MVR与其他浓缩方式的比较

1.1 常见的浓缩方式

在制药工业中,常见的浓缩方式有膜浓缩、单效浓缩、双效浓缩、三效浓缩(多效浓缩)、刮板薄膜浓缩、TVR浓缩、MVR浓缩等。在这几种浓缩方式中,膜浓缩比较特殊,其不需要加热,没有蒸汽损耗,主要的能耗仅为循环泵使液体在机组中运行的电能,相对于其他浓缩方式能耗极小,但其设备初始投资较大,耗材(浓缩膜)费用较高。又由于膜浓缩的浓缩比较小,在中药浓缩实际应用中适用场景较少。

剩余几种浓缩方式中,单效浓缩、刮板薄膜浓缩作为较为原始的浓缩方式,由于其对加热蒸汽的利用仅有一次,不可避免地造成能源的浪费,能耗自然比较大。而TVR浓缩虽然利用喷射式热泵来回收部分二次蒸汽,能耗较小,但其能耗相对于MVR仅需极少量鲜蒸汽,利用压缩机压缩二次蒸汽的方式仍然没有优势,并且采用板式换热,使用后清洁比较困难。

1.2 双效浓缩、三效浓缩(多效浓缩)、MVR浓缩的详细比较

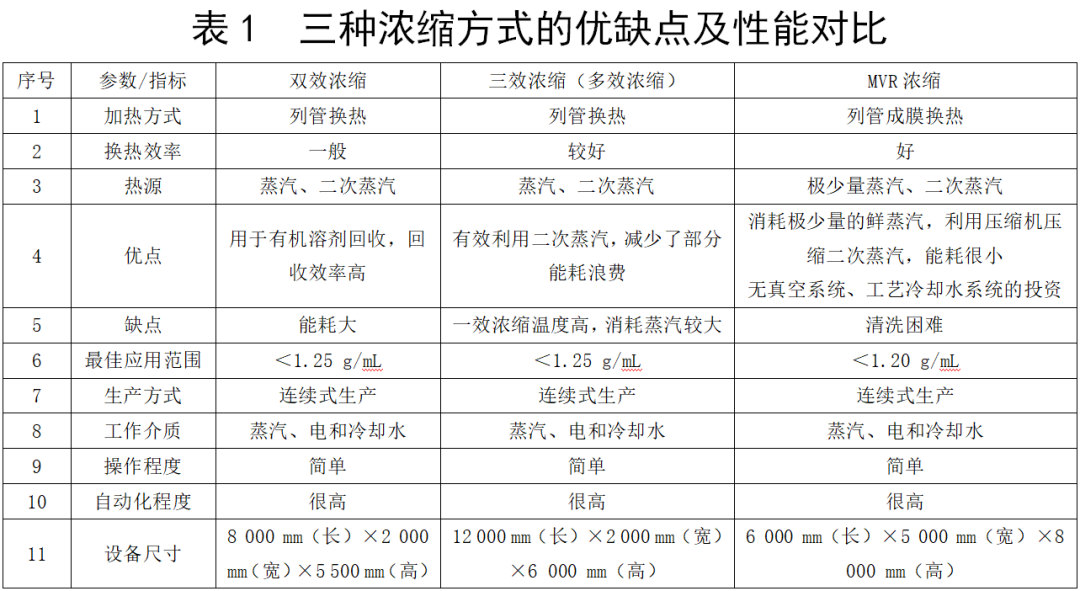

根据行业调查,很多企业综合投资大小、能耗大小、清洁难易等因素,主要选用双效浓缩、三效浓缩(多效浓缩)、MVR浓缩等方式。此三种浓缩方式的优缺点及性能对比如表1所示。

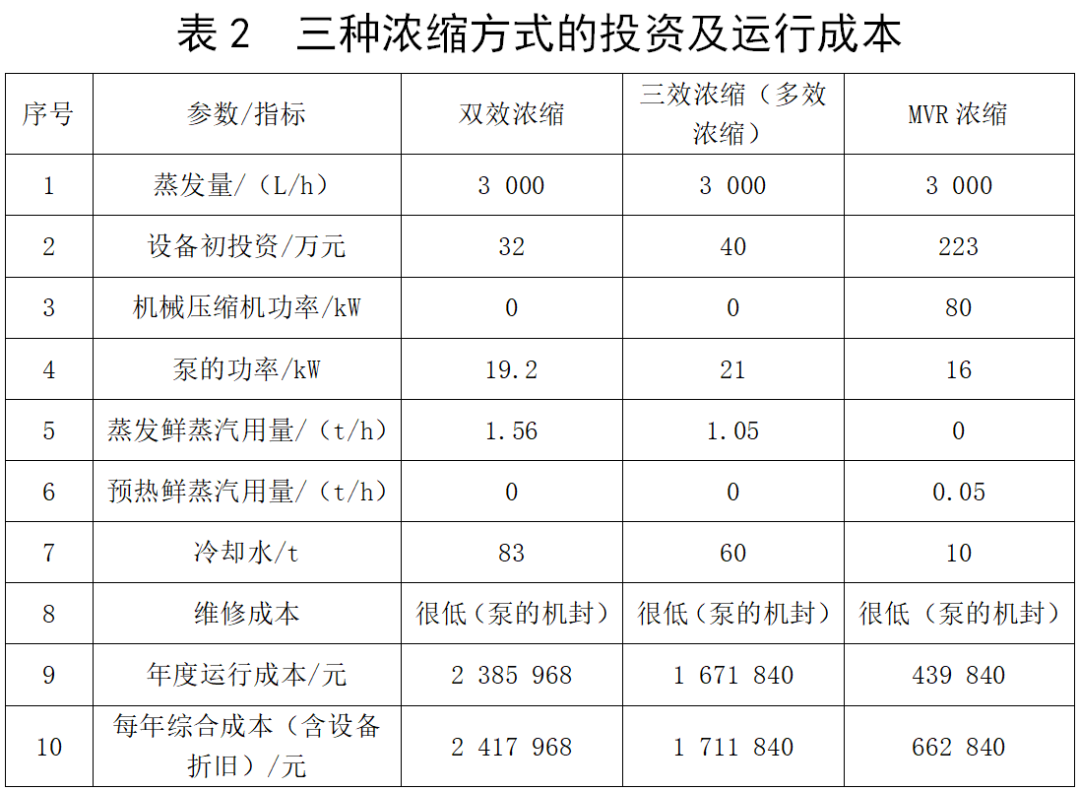

同样以3 000 L/h的蒸发量为例,三种浓缩方式的投资及运行成本如表2所示。

年度运行成本计算方式如下:

(1)双效浓缩:[19.2×0.76+1.56×240(天然气单价)+83×2.5(冷冻水单价)]×4 000(全年运行时间)=2 385 968元;

(2)三效浓缩:[21×0.76+1.05×240(天然气单价)+60×2.5(冷冻水单价)]×4 000(全年运行时间)=1 671 840元;

(3)MVR浓缩:[(80+16)×0.76+0.05×240(天然气单价)+10×2.5(冷冻水单价)]×4 000(全年运行时间)=439 840元。

综合以上分析,笔者认为在选择制药浓缩设备时MVR具有较大优势,在条件允许的情况下可以考虑优先选择。

2 以某实际生产数据为依据制定某项目可行性方案

2.1 某实际生产基本信息

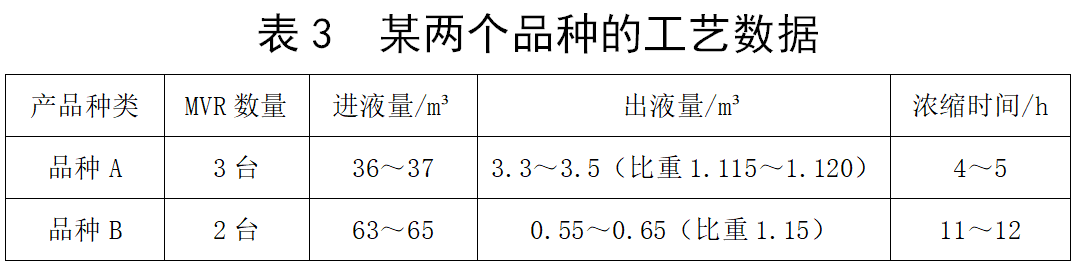

(1)某两个品种生产使用MVR设备工艺数据如表3所示。

注:MVR从进液到开始浓缩启动时间为1~1.5 h。

(2)某车间使用1台MVR处理药材约1 000 t/a,根据工艺加10倍水,品种A蒸发水量约9 000 t/a,品种B蒸发水量约9 900 t/a。

2.2 分析过程

根据蒸发1 t水约需要0.6 t蒸汽,1 t蒸汽约260元,MVR节能系数60%,计算得:

品种A:9 000×0.6×260×60%=842 400元≈84.2万元;

品种B:9 900×0.6×260×60%=926 640元≈92.7万元。

MVR设备价格约270万元(含其他配套),平均每年压缩机维修费用按20万元计算,则投资回报年限为:290/92.7≈3.13年(290/84.2≈3.44年);

若以5年作为投资回报年限,则品种A:9 000/X2=5/3.44,X2≈6 192 t/a;品种B:9 900/X1=5/3.13,X1≈6 197 t/a。即如年蒸发水量约≥6 200 t,则可在5年以内收回设备投资成本。

2.3 结论

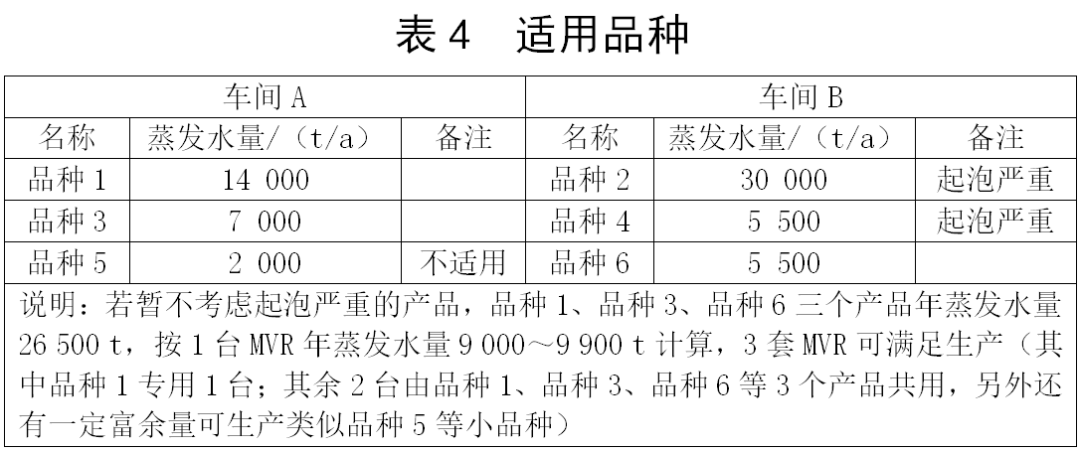

如表4所示,根据以上分析,有5个品种可建议使用MVR设备。但部分品种在蒸发过程中易起泡,需攻克相应消泡方案。

3 MVR浓缩中的问题及解决方案

3.1 MVR浓缩中的问题

在MVR浓缩过程中,由于控制参数或物料性状的原因,容易产生大量气泡,当气泡不断增加、升高甚至进入压缩机,就会造成设备停机,影响生产,并且会对设备造成损害。因此,在生产过程中如何有效消除泡沫,就成了当务之急。

3.2 MVR消泡方案

首先关于泡沫的产生,需要有合适的检测方式,目前大多通过操作人员肉眼观测,此外通过实验、超声波检测有一定的效果。超声波检测一般安装于罐体的三个高度,由低到高分别提供预警、消泡启动、停机报警的操作信号。

3.2.1 工艺角度的解决方案

从工艺角度采用温差控制、液位控制、浓缩方式组合、避免中途停机等几种方式,可有效减少或消除起泡现象。

(1)温差控制:根据我司使用经验,当物料进入设备温度较低时,冷热液体的碰撞使得物料产生大量气泡,当适当升高物料温度时,起泡现象则有所好转,因此根据经验总结出设备内物料温度与进料温度之间的温差越小,越不容易起泡。故针对起泡问题,建议对提取液储罐做保温处理,或对进料液体温度进行预热,缩小与设备内的液体温差,从而减少起泡现象。

(2)液位控制:当液位过高或过低,物料进入设备时会冲击在液面或设备上,都容易产生大量气泡。因此,液位控制应在100~120 mm,并根据液位情况控制进料,避免罐体内的温度波动太大。

(3)MVR+双效浓缩的方式:我司尝试在MVR中将物料浓度由1.01浓缩至1.07左右即转用双效浓缩,该做法避免了浓度升高导致物料更容易起泡。另外,根据经验,浓度1.01到1.07的过程中,蒸发了大部分水分,MVR的效率最高,由1.07~1.12过程中MVR蒸发水的效率降低,而采用双效浓缩速度更快。

(4)避免中途停机:如果物料浓缩过程中停机,再启动时由于真空度、温度的波动更容易产生大量气泡而无法控制,因此应尽量避免中途停机。

3.2.2 设备角度的解决方案

除了在工艺角度进行控制,设备方面也可以优化,从而减少起泡现象。

(1)设备尺寸量身定制:在设备定制阶段,根据不同物料的起泡程度,通过计算设计MVR分离器的高度、直径,选择合适的比例,从而达到消泡效果。

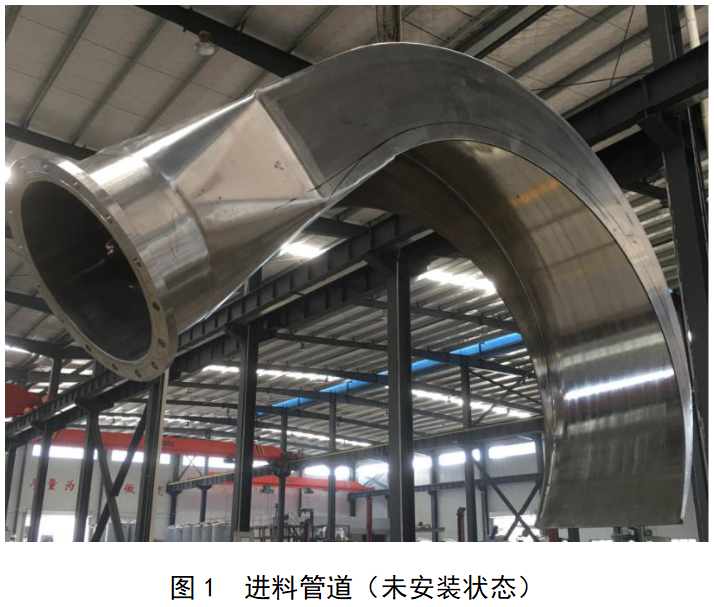

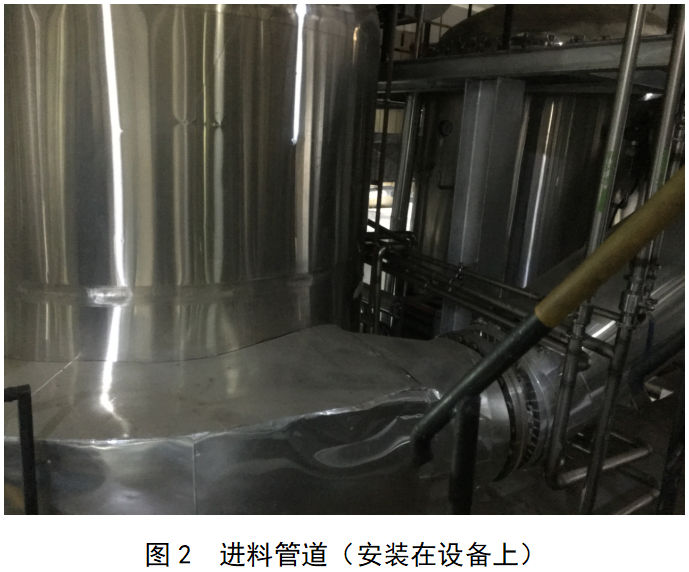

(2)进料位置及角度:进料位置应尽量靠近罐体底部,并且采用切向进料(螺旋形进料),避免物料进入罐体时冲击产生气泡。进料管道如图1、图2所示。

(3)进料预热:在进料过程中对物料进行预热,设备上采用2级预热系统,第1级预热采用板式换热器,第2级预热采用管式换热器(2级预热采用管式的原因是管式比板式单个流道的截面积大,同样流量可以降低物料流动速度,减小物料对液面的冲击,更不容易起泡)。

(4)喷淋球:在罐体顶部设置喷淋球,可根据工艺少量喷洒冷水或原料液,通过冷液击破泡沫的方式进行消泡。

4 结语

在浓缩设备的选择上,相对于其他浓缩方式,MVR具有比较强的优势,但在实际应用中不可避免地存在一些问题。本文仅仅是抛砖引玉,希望能与同行共同探讨优化浓缩方案,推动制药设备的不断进步。

审核编辑 :李倩

-

立体智慧仓储解决方案.#云计算学习电子知识 2022-10-06

-

CC3200选择与解决方案指南2016-02-24 0

-

选择KVM解决方案有什么优点2017-05-05 0

-

电动 汽车充电设备解决方案2018-04-21 0

-

高精密电阻MVR3825-4 / MVR4618-42018-07-17 0

-

多端口设备测试解决方案2019-09-18 0

-

点胶机系统中的几种解决方案2021-01-15 0

-

浅谈多进程多线程的选择2021-08-24 0

-

机房UPS电源解决方案的选择2021-11-12 0

-

涂鸦智能物联网设备解决方案合辑(二)2022-06-29 0

-

选择正确的收费管理解决方案2018-05-15 828

-

线路测试解决方案浅谈资料下载2021-04-27 702

-

智能连接的氧气浓缩器控制器2022-12-12 124

-

X-ray自动设备在生物制药领域的应用有哪些?-智诚精展2023-05-18 346

-

制药设备远程监控运维解决方案2023-08-21 210

全部0条评论

快来发表一下你的评论吧 !