半导体精密制冷片为什么要选择DPC陶瓷基板

半导体精密制冷片为什么要选择DPC陶瓷基板

描述

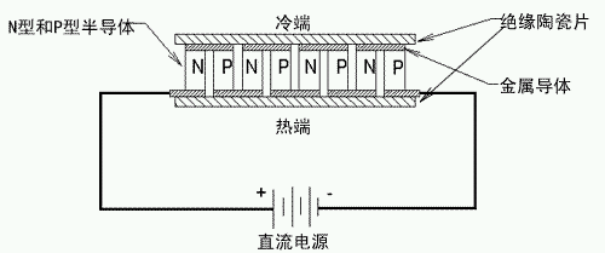

半导体制冷片是电子器件中重要的辅助元件,用于控制器件的温度,从而保证器件的稳定性和可靠性。在半导体制冷片的制造过程中,半导体制冷片的基板材料选择是非常关键的,因为基板材料的性能会直接影响到制冷片的性能。

同时作为精密制冷片新型技术,对陶瓷基板的要求也高于普通基板。

1.外观要求:严格的铜面平整度,粗糙度要求控制在0.5um以内,铜面上不允许有凹坑、铜颗粒、氧化、任何形式的外观划伤等。

2.尺寸要求:完成板厚控制公差在10-20um以内,而陶瓷板材的来料公差就有±30un公差,这就意味着需要挑选公差范围在10以内的陶瓷板材,而完成铜厚、镍金厚的均匀性要控制在10um以内,极具有挑战性。

a.目前的控制方案是提高电镀均匀性,且需要保证铜面无颗粒;

B.或者增加抛光研磨工序,使铜面平整且板厚控制在客户要求范围内。

3.线宽、线距要求:精密制冷片线宽、线距要求控制在±10-20um以内,这就需要在线路加工时曝光精度要求高,需要使用CCD或者LDI曝光机俩控制线路精度,另外在蚀刻时线宽线距需要控制在中值。

DPC(Deep Proton Conduction)陶瓷基板是目前半导体制冷片制造中最常用的基板材料之一。DPC陶瓷基板具有许多优异的性能,包括高介电常数、高介电损耗、低温度系数和高热导率等,这些性能可以保证制冷片具有良好的散热效果,并且可以在高温环境下稳定工作。

热导率:DPC陶瓷基板的热导率是陶瓷基板中最高的,可以更快地传导热量,从而提高制冷片的散热效果。根据测试数据,采用DPC工艺制备的陶瓷基板热导率可以达到20 W/mk左右,是传统陶瓷基板的10倍左右。

温度系数:DPC陶瓷基板的温度系数非常低,能够保证在高温环境下仍然能够保持较低的温度,从而保证电子器件的稳定性和可靠性。根据测试数据,采用DPC工艺制备的陶瓷基板温度系数可以达到-6 ppm/K左右,是传统陶瓷基板的10倍左右。

介电常数:DPC陶瓷基板的介电常数非常高,可以提高制冷片的介电性能,从而更好地保护电子器件。根据测试数据,采用DPC工艺制备的陶瓷基板介电常数可以达到4.5以上,是传统陶瓷基板的2倍左右。

高强度、高硬度:DPC陶瓷基板具有高强度和高硬度,能够保证制冷片在高温和恶劣环境下的强度和稳定性。根据测试数据,采用DPC工艺制备的陶瓷基板强度可以达到100兆帕以上,是传统陶瓷基板的10倍左右。

高温、高频和高可靠性应用需求增加:在高温、高频和高可靠性的电子器件中,DPC陶瓷基板的应用越来越广泛,需求也越来越大。随着这些应用领域的不断发展,对DPC陶瓷基板的性能要求也将更高。随着电子器件的不断发展和应用领域的不断扩大,DPC陶瓷基板的应用前景也将更加广阔。以下是DPC陶瓷基板目前的发展和未来趋势:

新型半导体器件的发展:新型半导体器件的不断发展,对DPC陶瓷基板的性能提出了更高的要求。例如,新型的量子计算器件、光子器件、电力电子器件等,对DPC陶瓷基板的热导率、介电常数、机械强度等性能提出了更高的要求。

更高的可靠性要求:在高可靠性的电子器件中,DPC陶瓷基板的应用越来越广泛。随着这些应用领域的不断发展,对DPC陶瓷基板的耐腐蚀性、耐辐射性、耐磨损性等性能提出了更高的要求。

更小型化和轻量化:在移动设备、电子消费品等领域,DPC陶瓷基板的小型化和轻量化已成为一个重要的发展趋势。为了满足这一需求,DPC陶瓷基板需要实现更高的集成度、更小的尺寸和更轻的重量。

总之,DPC陶瓷基板具有高热导率、低温度系数、高介电常数、高强度、高硬度等优异的性能,这些性能使得DPC陶瓷基板在半导体制冷片中成为制冷片的首选基板材料。采用DPC工艺制备的DPC陶瓷基板具有更高的性能和更广泛的应用前景,可以满足半导体制冷片不断提高的性能要求,为电子器件的稳定性和可靠性提供更加可靠的保障。

审核编辑:汤梓红

-

半导体制冷片新技术应用类金刚石基板,提高制冷效率2013-09-05 22465

-

为什么你需要一块DPC陶瓷基板2021-01-18 1247

-

半导体制冷片的工作原理是什么?2021-02-24 20203

-

为什么要选择陶瓷基板作为封装材料?2021-04-19 2224

-

陶瓷基板应用于半导体制冷器详解(半导体制冷器特点与工作原理)2018-04-19 16394

-

陶瓷基板用于精密半导体制冷片封装的优势2023-04-03 2394

-

氮化铝陶瓷基板用于精密半导体制冷片封装的优势2023-05-16 2289

-

DPC(磁控溅射)陶瓷基板的铜面处理及其对性能的影响2023-06-25 1903

-

为什么DPC比DBC工艺的陶瓷基板贵?2023-07-28 2517

-

陶瓷基板DPC工艺助力半导体制冷片的精密和散热2023-09-06 2285

-

什么是DPC陶瓷基板?DPC陶瓷基板有哪些特点?2023-12-07 3142

-

电子设备散热,捷多邦用DPC陶瓷基板说“我行”2024-05-21 1057

-

DPC、AMB、DBC覆铜陶瓷基板技术对比与应用选择2025-03-28 4644

-

为什么选择DPC覆铜陶瓷基板?2025-04-02 867

-

DPC陶瓷基板:高精密电子封装的核心材料2025-08-10 5533

全部0条评论

快来发表一下你的评论吧 !