一种用于检测荧光噪声免疫光纤增强拉曼的光谱技术

电子说

描述

01 导读

C2H2和H2作为一种十分重要的化学和能源原料,能够被部分氧化法有效且环保的生产制备。对部分氧化法多反应过程的中间气体产物进行同时分析能够有效调控反应生产过程,从而达到提高经济效益的目的。目前常用的气体分析手段如气相色谱法(GC)和傅里叶红外光谱法(FTIR)都不能高效的实现部分氧化法多反应过程中间气体产物的同时分析,因此目前缺少一种能够高效实现部分氧化法多反应过程中间气体产物的同时分析方法。

最近,重庆大学电气工程学院万福副教授团队在Analytical Chemistry期刊上发表了题为“Fluorescence Noise Eliminating Fiber-Enhanced Raman Spectroscopy for Simultaneous and Multiprocess Analysis of Intermediate Compositions for C2H2 and H2 Production”的研究性论文,万福副教授为第一作者和通讯作者,博士生孔维平为第二作者和通讯作者。

该论文首先提出一种结合CCD数字滤波和小孔空间滤波的混合荧光滤波方法,能够有效抑制光纤增强拉曼光谱技术(FERS)中的荧光噪声干扰,从而使系统的检测灵敏度和稳定性分别提升2.3倍和3.3倍。之后将荧光噪声免疫的光纤增强拉曼光谱技术(FNEFERS)成功运用于部分氧化法多反应过程样品气体的同时检测并实现一个大气压、30 s积分时间条件下9种主要气体成分ppm级别的检测下限。

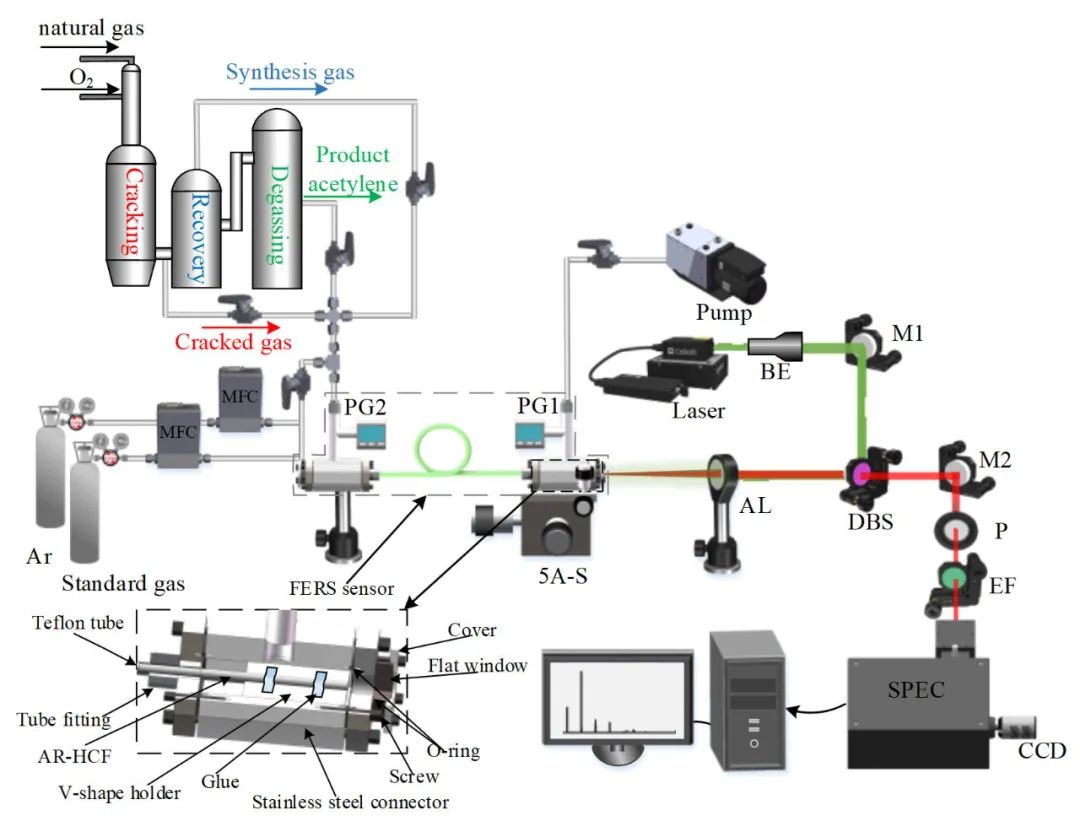

封面图:用于部分氧化法多反应过程气体检测的荧光噪声免疫光纤增强拉曼光谱技术检测系统

02 研究背景

部分氧化法作为天然气化工领域重要的生产方法,该方法可以通过对天然气进行部分氧化生成裂解气,再进过提纯和脱气工艺获得产品乙炔和含高浓度H2的合成气。H2和C2H2作为一种重要的工业原料,广泛运用于能源领域和有机原料合成领域。在部分氧化法生产过程中对其多个反应过程的中间气体产物进行分析可以为调控部分氧化法的氧化深度以及反应温度提供参考,从而实现对产品产量的精准调控和经济效益的有效提高。目前常用的气体分析方法如气相色谱法和傅里叶红外光谱法都不能高效的实现多反应过程的中间气体产物的成分分析,这都限制了在生产过程中对部分氧化法反应过程的精准控制。

拉曼光谱是基于分子的非弹性散射效应,能够利用单波长激光器实现除惰性气体外所有气体的同时检测,非常适合于部分氧化法多反应过程中间气体产物的分析。然而拉曼信号较弱,不利于对部分氧化法反应过程中的痕量气体检测。为了增强拉曼光谱信号以提升检测精度,通常使用腔增强和光纤增强拉曼光谱技术,其中光纤增强拉曼光谱可以将激光和气体被限制在光纤的微小空芯内,能够同时增加高能量密度激光和气体的相互作用长度以及信号收集角度,从而使信号强度显着增加,这使得系统的灵敏度能够显着增加。但激光与构成空芯光纤的二氧化硅材料作用会产生硅荧光噪声,从而限制系统的检测灵敏度并影响系统的检测稳定性。

03 创新研究

3.1 混合荧光滤波方法

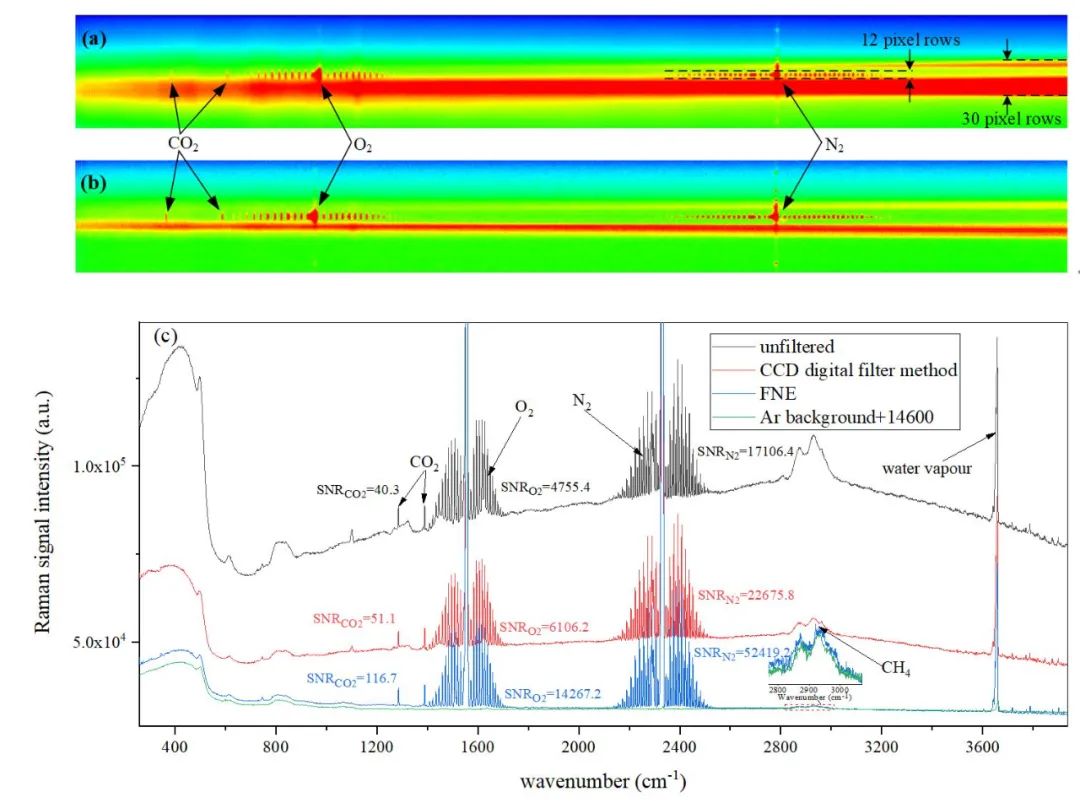

本团队提出一种结合CCD数字滤波和小孔空间滤波的混合荧光滤波方法(FNE),能够有效滤除光纤增强拉曼光谱中荧光噪声的影响,图2(a)为关于空气的拉曼光谱在CCD上的原始图像,图像中间部分红点代表对应气体的拉曼信号,红点附近红色区域表示为硅荧光噪声和背景干扰噪声。图中可以看出噪声与信号之间存在部分交叠,单纯利用CCD数字滤波,选择拉曼信号所在像素行转换为拉曼信号同样会将部分噪声信号叠加进去,从而降低系统的信噪比。为了减小拉曼信号中的噪声,实验在光谱仪之前放置了一个光阑小孔先在空间上将拉曼光中大部分荧光噪声进行滤除,得到滤波后的拉曼光谱在CCD上的原始图像如图2(b)所示。

图中可以明显看出噪声与信号在CCD上几乎不存在交叠,这时再利用CCD数字滤波方法,选取拉曼信号所在特定像素行转换为拉曼信号就能有效滤除荧光噪声的干扰。图2(c)为不同滤波方法下空气的拉曼光谱信号,对比气体信噪比可知,相比于CCD数字滤波方法,混合荧光滤波方法能够使系统的检测灵敏度提升2.3倍。

图2 不同滤波方法对比,(a)未滤波下的CCD上拉曼光谱原始图像,(b)小孔空间滤波下的CCD上拉曼光谱原始图像,(c)不同滤波方法下的空气拉曼光谱。

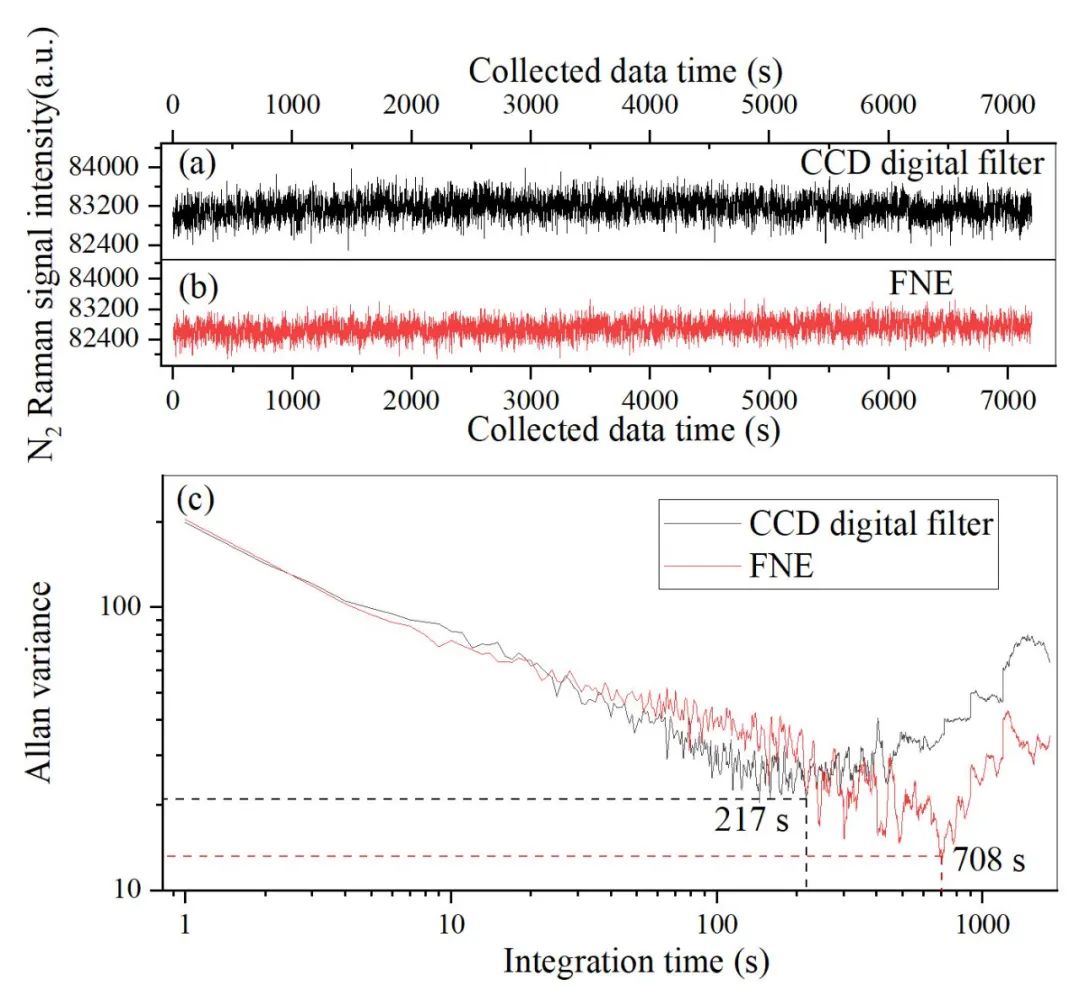

为了评估不同滤波方法对系统稳定性的影响,论文分别利用CCD数字滤波方法和混合荧光滤波方法对空气中的N2进行长时间连续性测量,结果如图3(a)和(b)所示。对图3(a)和(b)结果进行Allan方差分析,结果如图3(c)所示。CCD数字滤波方法和混合荧光滤波方法对系统的稳定时间分别为217 s和708 s,因此相比于CCD数字滤波方法,混合荧光滤波方法能够使系统的稳定性进一步提升3.3倍。以上关于不同滤波方法对检测系统检测灵敏度和稳定性的研究都充分表明:混合荧光滤波方法能够有效滤除拉曼信号中的荧光噪声干扰,从而有效提升光纤增强拉曼光谱检测系统的检测能力以及测量稳定性。

图3 不同滤波方法下的系统稳定性分析,(a)关于CCD数字滤波的空气中N2长时间测量结果,(b) 关于混合荧光滤波方法的空气中N2长时间测量结果,(c)不同滤波方法的Allan方差结果。

3.2 FNEFERS技术检测能力

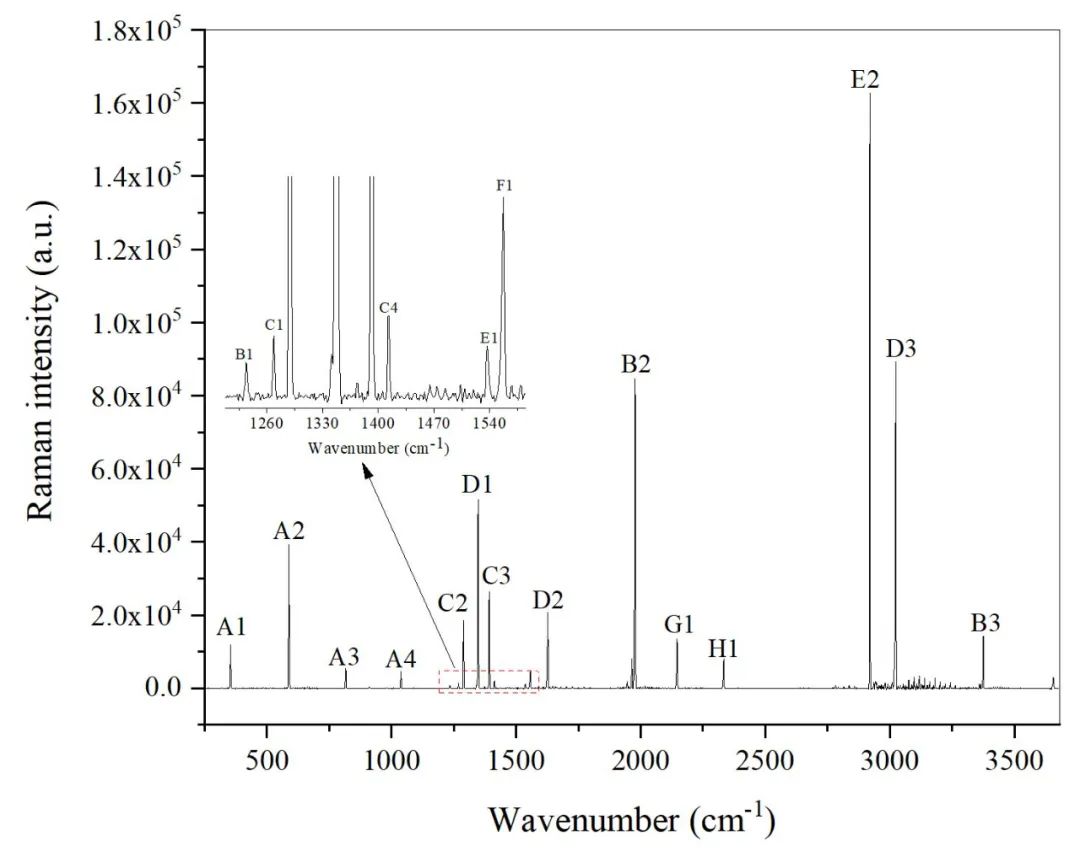

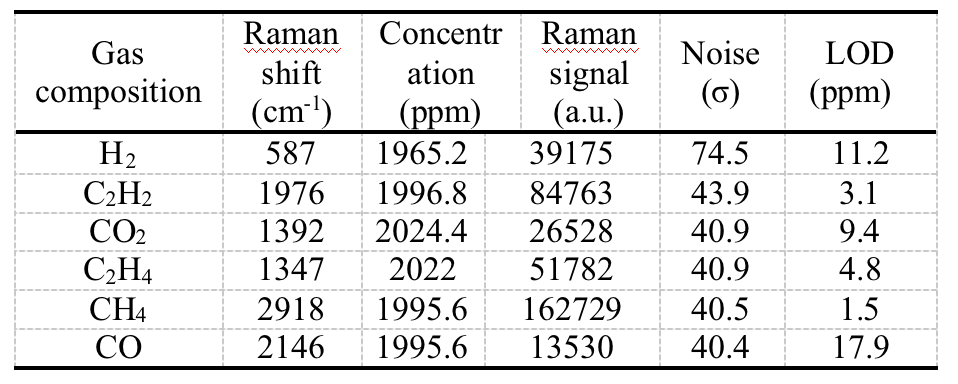

为了便于分析部分氧化法多反应过程的中间气体产物,论文采用标准浓度混合气体A(H2: 1965.2 ppm, C2H2: 1996.8 ppm, CO2: 2024.4 ppm, C2H4: 2022 ppm, CH4: 1995.6 ppm, CO: 1995.6 ppm)和多种单一标准浓度气体组合B(C2H2: 4000 ppm, allene: 3960 ppm, methyl acetylene: 4000 ppm, 1,3-butadiene: 5240 ppm)对部分氧化法中反应过程的中间气体产物进行模拟,确定用于同时检测气体组分的峰位置和检测下限。图4为标准浓度混合气体A在一个大气压、30 s积分时间下的拉曼光谱图,结合已有文献对图中各气体对应谱峰进行分析确认,同时根据气体之间互不干扰且峰值强度相对较高原则确定用于多气体同时定性分析的信号峰(H2 : 587 cm-1, C2H2 : 1976 cm-1, CO2 : 1392 cm-1, C2H4 : 1347 cm-1, CH4 : 2918 cm-1, CO : 2146 cm-1),结合3倍信噪比法则对上述气体特征峰对应的检测下限进行计算,结果如表1所示。

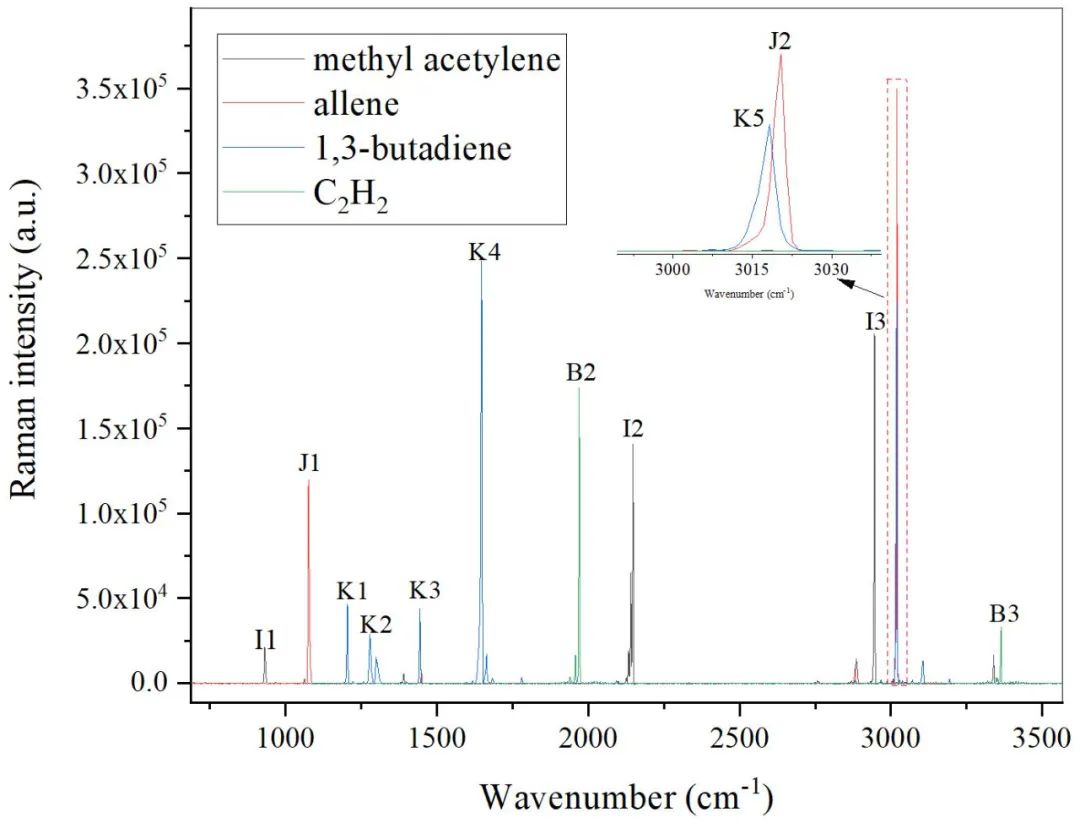

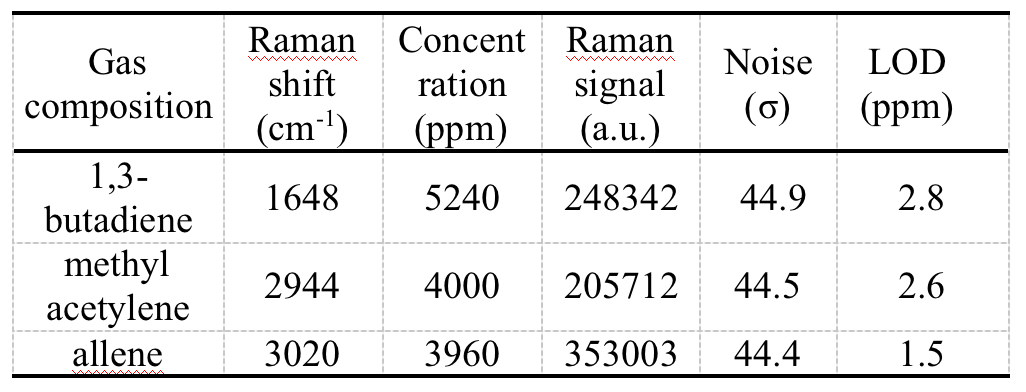

图5为多种单一标准浓度气体组合B在一个大气压、30 s积分时间下的拉曼光谱图,图中已对各气体所对应的特征峰进行了标明,同时确定峰1648 cm-1、2944 cm-1和3020cm-1作为1,3丁二烯、甲基乙炔和丙炔的同时定量分析峰,结合3倍信噪比法则的1,3丁二烯、甲基乙炔和丙炔检测下限计算结果如表2所示。根据表1、2计算结果可以得到FNEFERS技术对各气体在一个大气压、积分时间为30 s时的检测下限分别为:H2为11.2 ppm、C2H2为3.1 ppm、CO2为9.4 ppm、C2H4为4.8 ppm、CH4为1.5 ppm、CO为17.9 ppm、1,3丁二烯为2.8 ppm、甲基乙炔为2.6ppm、丙炔为1.5 ppm。

图4 标准浓度混合气体A的拉曼光谱,峰A表示H2特征峰、峰B表示C2H2特征峰峰、峰C表示CO2特征峰、峰D表示C2H4特征峰峰、峰E表示CH4特征峰峰、峰F表示O2特征峰峰、峰G表示CO特征峰峰、峰H表示N2特征峰峰。

图5 多种单一标准浓度气体组合B的拉曼光谱,峰B表示C2H2特征峰峰、峰I表示甲基乙炔特征峰、峰J表示丙炔特征峰、峰K表示1,3丁二烯特征峰峰。

表1 标准浓度混合气体A中各成分的检测下限

表2 多种单一标准浓度气体组合B各成分的检测下限

3.3 基于FNEFERS技术的部分氧化法多反应过程中间样品气体检测

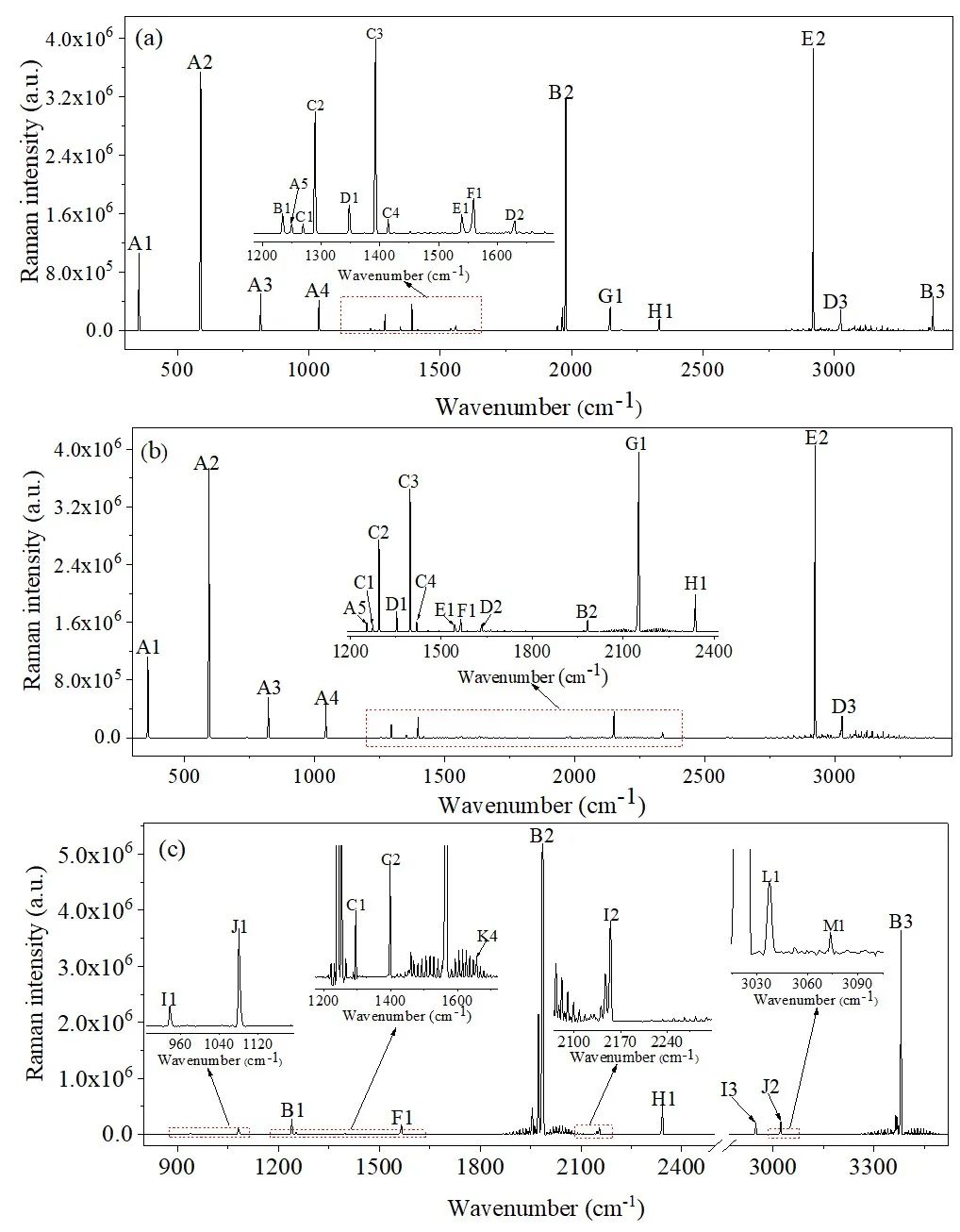

为了验证FNEFERS技术的检测能力,论文对部分氧化法裂化、提纯、脱气反应过程的中间样品气体(样品气体由中国石化集团重庆川维化工有限公司提供)进行了成分分析,测量结果如图6所示(积分时间为30 s,压强为一个大气压)。结合图4、5关于各气体拉曼特征峰分布情况,对三个反应过程拉曼光谱中各气体特征峰位置进行了标注。对比图6(a)和图6(b)可以看出两种气体成分相似,都含有H2、C2H2、CO2、C2H4、CH4和CO。同时对比图6(a)和图6(b)中C2H2特征峰B2的高度可以看出图6(b)气体中C2H2的浓度要远低于图6(a),结合部分氧化法生产过程可分析得出图6(a)为裂化气,图6(b)为合成气。

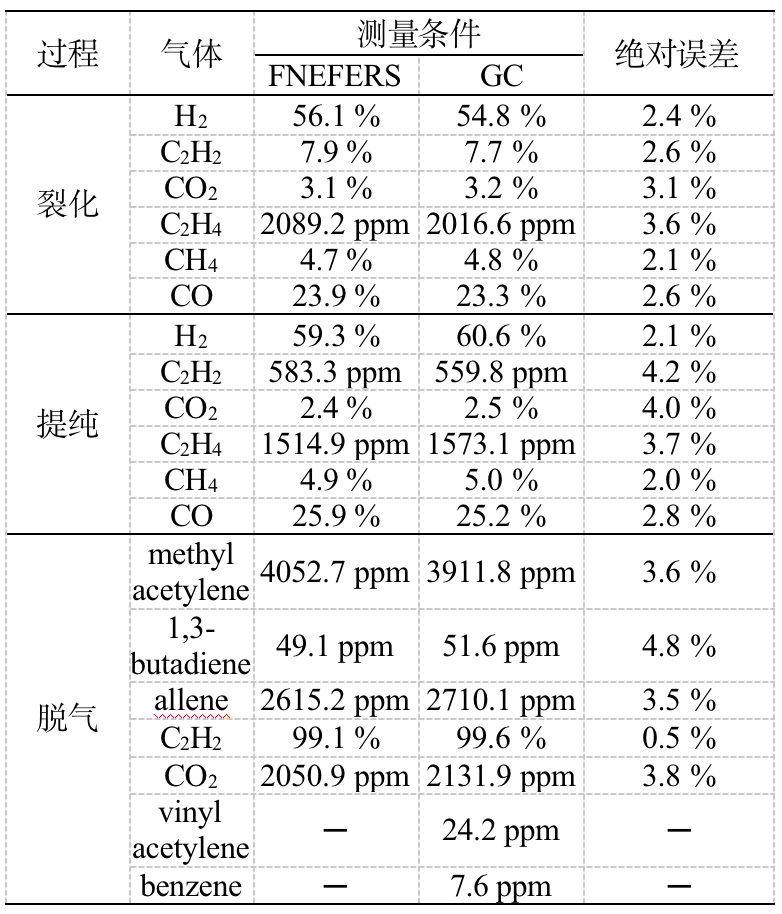

对图6(c)的拉曼峰进行分析,可以得到其主要成分为C2H2、甲基乙炔、CO2、丙炔和1,3,丁二烯。将拉曼光谱浓度反演结果与气相色谱仪测量结果进行对比,结果如表3所示,两者结果的绝对误差都不超过5%,充分表明了FNEFERS技术的有效性。

图6 部分氧化法多反应过程中间样品气体拉曼光谱图,(a)为裂化过程中间产物气体,(b) 为提纯过程中间产物气体,(c)为脱气过程中间产物气体。

表3 多反应过程的中间样品气体定量分析结果

04 应用与展望

本团队提出一种结合CCD数字滤波和小孔空间滤波的混合荧光滤波方法,能够有效抑制光纤增强拉曼光谱技术(FERS)中的荧光噪声干扰,从而有效提升系统的检测灵敏度和稳定性。该技术能够实现在一个大气压、积分时间为30 s时多种气体检测下限均达到ppm级别:H2为11.2 ppm、C2H2为3.1 ppm、CO2为9.4 ppm、C2H4为4.8 ppm、CH4为1.5 ppm、CO为17.9 ppm、1,3丁二烯为2.8 ppm、甲基乙炔为2.6ppm、丙炔为1.5 ppm。同时,该技术也成功运用于部分氧化法裂化、提纯、脱气反应过程的中间样品气体的定量分析,其检测结果与气相色谱仪测量结果的绝对误差均小于5%,充分证明了该方法的有效性。在未来,该技术还将推广到其他工业生产过程检测。

审核编辑:刘清

-

银溶胶自组装表面增强光纤拉曼探针的研究2009-07-09 558

-

食品安全检测拉曼光谱仪的技术参数2021-10-09 941

-

机器学习+表面增强拉曼光谱技术用于早期肺癌筛查2023-04-04 3113

-

拉曼光谱仪的原理及应用2023-09-09 15611

-

先进的拉曼光谱技术2024-01-15 844

-

一文解析拉曼散射和光谱学2024-03-29 2312

-

一种用于化学和生物材料识别的便携式拉曼光谱解决方案2024-04-16 2757

-

用于单分子无标记定量检测的数字胶体增强拉曼光谱技术2024-04-22 1558

-

可实现较高效率的单分子检测的数字胶体增强拉曼光谱2024-04-23 1591

-

探索拉曼光谱的奇妙世界:从原理到应用2024-06-12 1848

-

拉曼光谱的原理及其应用2024-08-26 1736

-

使用拉曼光谱检测组织的恶性变化2024-10-17 963

-

高压放大器在气体拉曼光谱检测技术研究中的应用2024-12-12 763

-

应用介绍 | 单光子计数拉曼光谱2025-05-20 670

-

常见增强拉曼光谱信号的技术详解2025-11-10 415

全部0条评论

快来发表一下你的评论吧 !