多层互连印制电路板深微孔性能仿真分析

描述

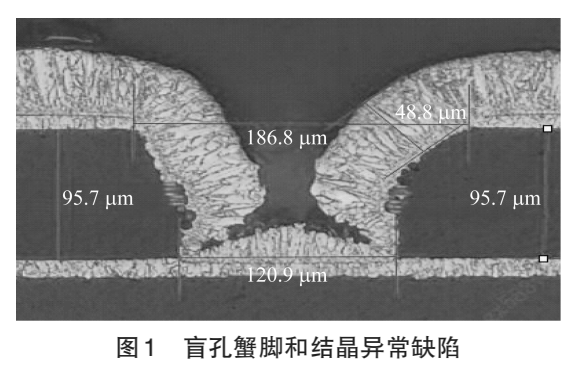

摘要:印制电路板 (PCB) 深微孔蟹脚及镀层结晶异常是PCB电镀过程中常见的缺陷,对其可靠性影响较大。采用有限元分析法,对侧喷时板面及孔内的镀液流动状态进行数值计算,得到不同喷流速度和不同厚径比时镀液在深微孔底部的流速分布数据。同时,通过试验研究电流密度、波形时间比、正反电流比等电镀参数对深微孔电镀效果的影响。结果表明:当电镀参数与喷流频率协同作用时,可有效改善PCB深微孔蟹脚和及镀层结晶异常类缺陷。

00

引言

随着电子技术的高速发展,需要在尺寸固定的印制电路板 (printed circuit board,PCB) 上安装更多元器件,因此提高 PCB 布线密度、实现多层互通互连十分必要。近年来,多层互连的高厚径比深微孔工艺的出现,克服了传统叠孔工艺多次压合带来的板件变形、尺寸涨缩、电镀凹陷等一系列问题,因此采用深微孔工艺的 PCB 产品越来越多,在通信、医疗、数据中心等设备上的应用非常广泛,具有广阔的市场前景。但是,深微孔产品在电镀加工过程中经常出现盲孔“蟹脚”(蟹脚形状缺损)、镀层结晶异常等缺陷,这对 PCB 产品的可靠性影响较大,因此该类问题亟待研究和解决。 01

机理分析

PCB 电镀过程一般包含 3 个主要步骤:反应粒子向电极表面扩散传递 (液相传质)、在电极表面电子变为吸附原子 (电化学反应)、吸附原子向晶格内嵌入形成沉积层 (新相生成)。在电镀过程中,高厚径比深微孔板件电镀效果较差的原因较多,其中溶液交换存在差异是造成盲孔内部铜厚分布不均的主要原因。盲孔蟹脚的产生主要是由于盲孔底部孔角位置的镀液交换速度明显比盲孔内其他位置低,孔角位置的铜离子浓度更小,在电流密度相同的情况下,孔角位置的铜沉积厚度明显小于孔底中间部位,因此呈现出孔底中间部位铜层厚、孔角位置铜层较薄甚至有断裂的现象,如图1所示。

陈于春、朱凤鹃等的研究表明,镀铜反应在 Cu2++2e→Cu 过程中,影响镀层结晶状态及形貌的因素较多,特别在采用脉冲电镀工艺时,由于正反向电流交替作用,阴、阳极不断变化增加了电极状态的复杂程度,且在反向电流作用时,阴极区的铜离子浓度迅速上升,会改变局部溶液的扩散状态,导致镀层结晶异常。因此,采用脉冲电镀时,电流密度、正反电流比、正反时间比等电镀参数,以及硫酸、硫酸铜浓度等药水参数和镀液扩散速度等均会影响镀层的结晶状态。

-

多层印制电路板层数折标系数2023-10-13 1308

-

浅谈多层印制电路板的设计和制作.zip2022-12-30 655

-

印制电路板的内层加工的步骤2022-08-15 16929

-

印制电路板的一般布局原则_印制电路板前景2019-05-17 4599

-

多层印制电路板简易制作工艺2018-11-23 3442

-

印制电路板的分类2018-09-03 2428

-

印制电路板的质量要求_印制电路板的原理2018-05-03 6519

-

浅谈多层印制电路板的设计和制作2017-01-12 801

-

Allegro印制电路板设计6102010-11-24 2110

-

电镀对印制电路板的重要性有哪些?2009-11-19 1240

-

多层印制电路板中过孔互连多层供电系的建模与仿真2009-10-12 4262

-

印制电路板设计规范2008-12-28 1320

-

浅谈多层印制电路板的设计和制作pdf2008-08-15 7927

全部0条评论

快来发表一下你的评论吧 !