FPC在新能源汽车的应用和优势

PCB设计

描述

FPC(柔性电路板)介绍

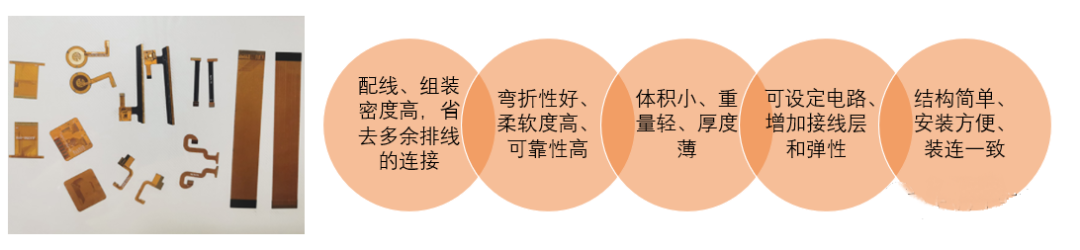

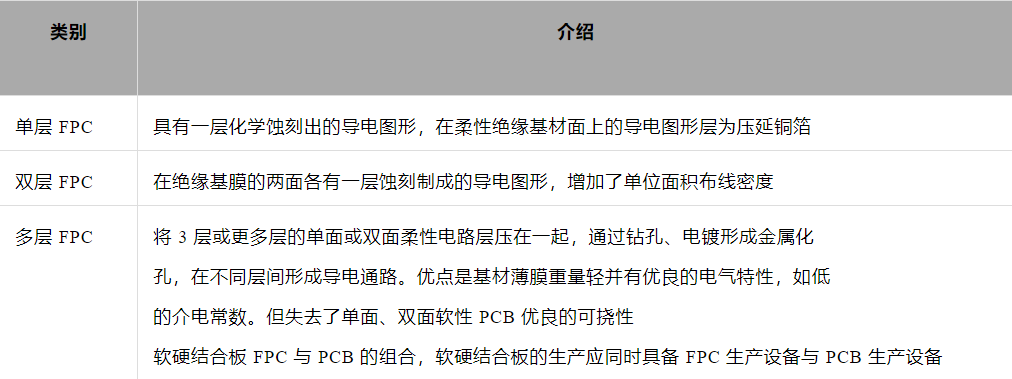

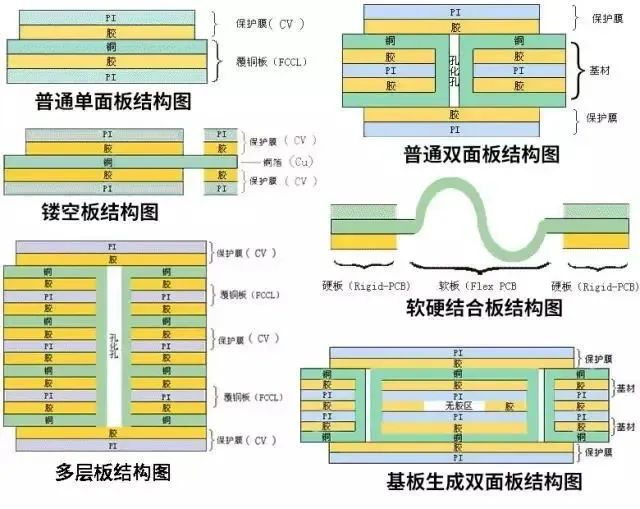

柔性电路板(FPC,Flexible Printed Circuit)是以柔性覆铜板为基材制成的一种电路板,作为信号传输的媒介应用于电子产品的连接,具备配线组装密度高、弯折性好、轻量化、工艺灵活等特点。FPC一般可分为单层 FPC、双层 FPC、多层 FPC 和软硬结合版。

图 1:柔性电路板 FPC 的特点

表 1:FPC 分类

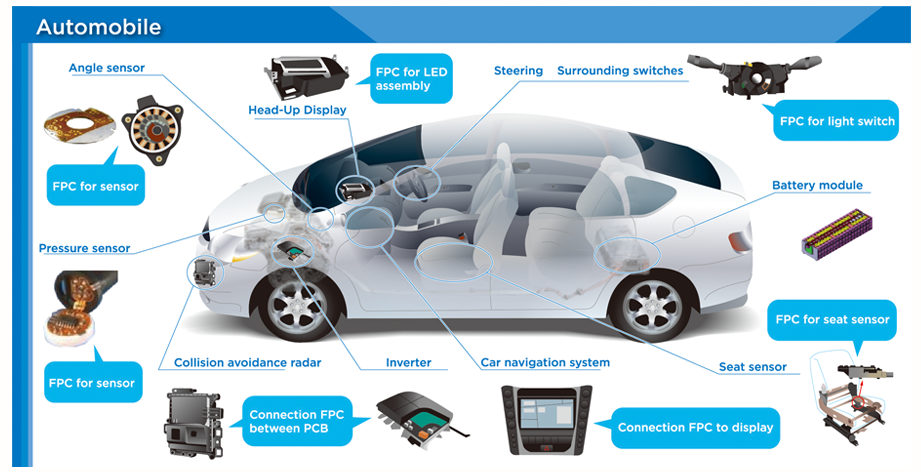

复杂又繁琐的汽车线束系统

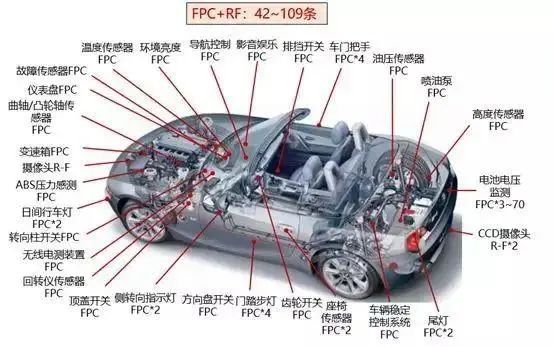

对于汽车而言,无论是燃油车辆,还是智能车辆都有大量的FPC的应用,主要存在于汽车电子板块,汽车电子是汽车电子控制装置和汽车电子控制装置的总称。主要包括发动机控制系统、底盘控制系统和汽车电子控制系统;而从结构、空间等考虑,未来新能源汽肯定会大量采用FPC代替线束,会在车辆多个部位应用实现,所以FPC技术在汽车电子,尤其智能汽车上是一个非常重要的趋势,尤其在电池BMS、车辆照明系统、门控系统、摄像头模组等;

一般一辆电动汽车上会高达100多条的FPC应用,这个里面当属电池BMS里的FPC和车辆摄像头模块的应用价值最高,也是重点发展领域。

而BMS 的FPC应用在电池里,对于电池而言成本和空间是两个比较重要的问题。 就目前技术而言,电池的容量基本上到了极致,大家都是在问结构要效率,怎么最大程度利用空间,而电池组的尺寸几乎是固定的,所以在PACK中能装入多少电池其实是有限制的,而利用FPC替代传统的BMS布线,既保证了性能的稳定,同时也可以减少了呼吸带来上盖摩擦的风险,这也是目前各家的主流做法,甚至从长远看,主板和从板的电路都可以用芯片替代,而芯片可以装在FPC上,能够最大程度提高产品的稳定性、节省空间和降低成本(虽然目前而言,成本还没有啥优势)所以对于任何一个技术迭代而言,越往后其实越是往基础层面走的。

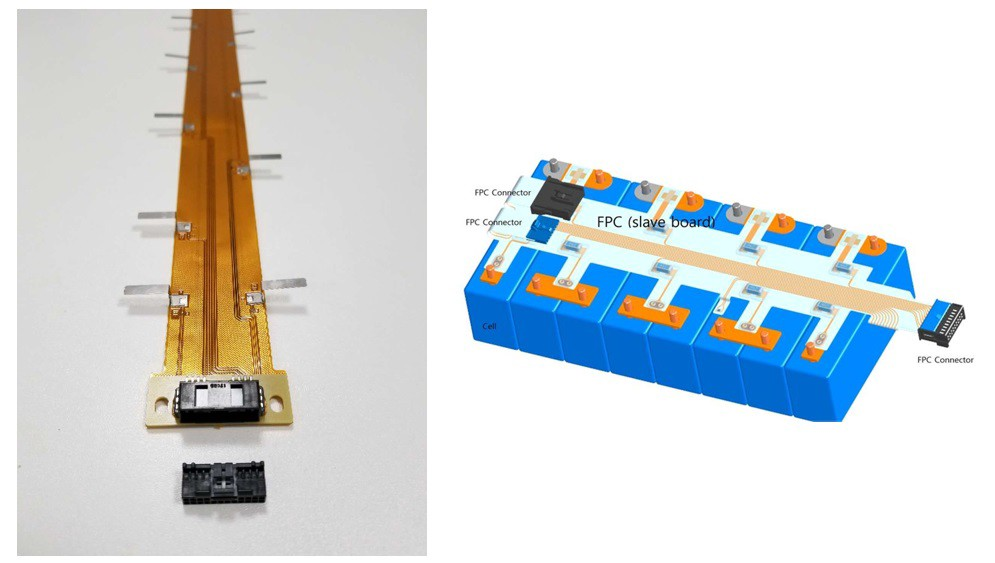

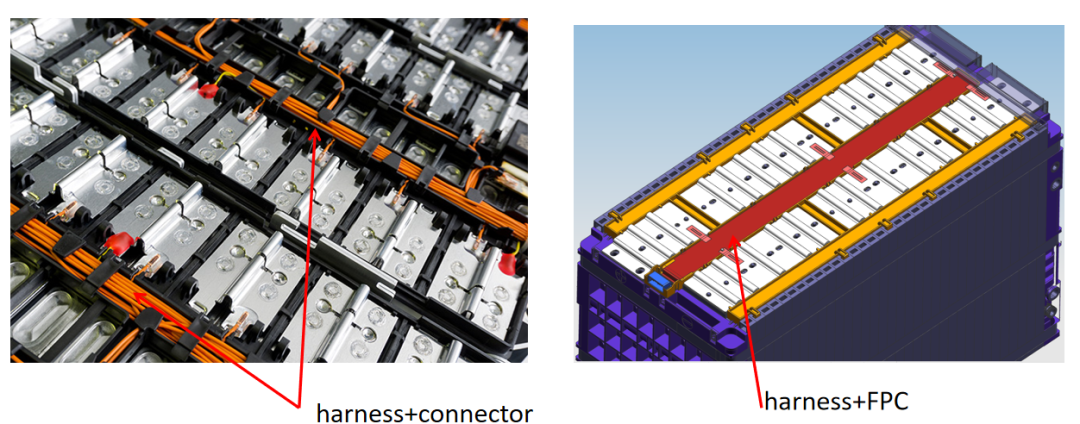

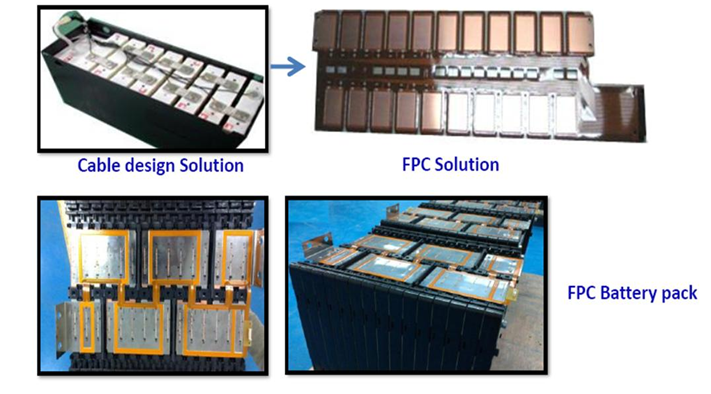

FPC在新能源汽车的应用

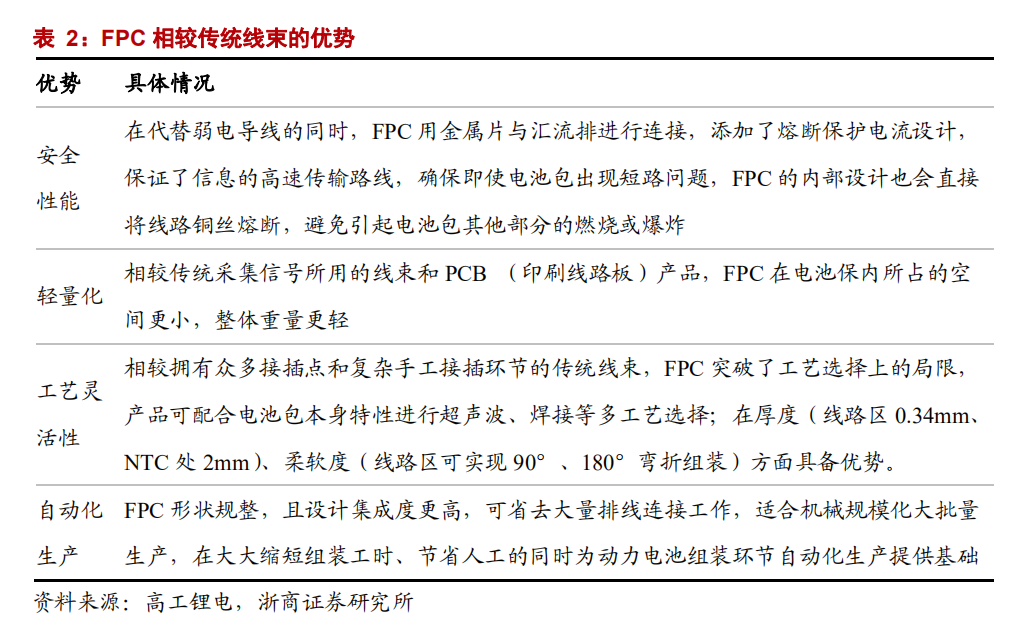

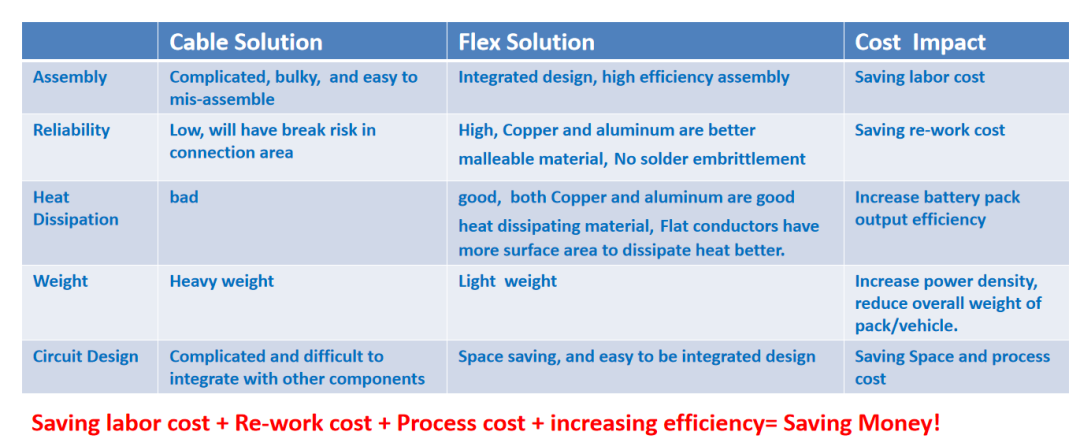

采集线是新能源汽车BMS系统所需配备的重要部件,实现监控新能源动力电池电芯的电压和温度;连接数据采集和传输并自带过流保护功能;保护汽车动力电池电芯,异常短路自动断开等功能。 此前新能源汽车动力电池采集线采用传统铜线线束方案,常规线束由铜线外部包围塑料而成,连接电池包时每一根线束到达一个电极,当动力电池包电流信号很多时,需要很多根线束配合,对空间的挤占大。 Pack 装配环节,传统线束依赖工人手工将端口固定在电池包上,自动化程度低。相较铜线线束,FPC 由于其高度集成、超薄厚度、超柔软度等特点,在安全性、轻量化、布局规整等方面具备突出优势,此外 FPC 厚度薄,电池包结构定制,装配时可通过机械手臂抓取直接放置电池包上,自动化程度高,适合规模化大批量生产,FPC 替代铜线线束趋势明确。

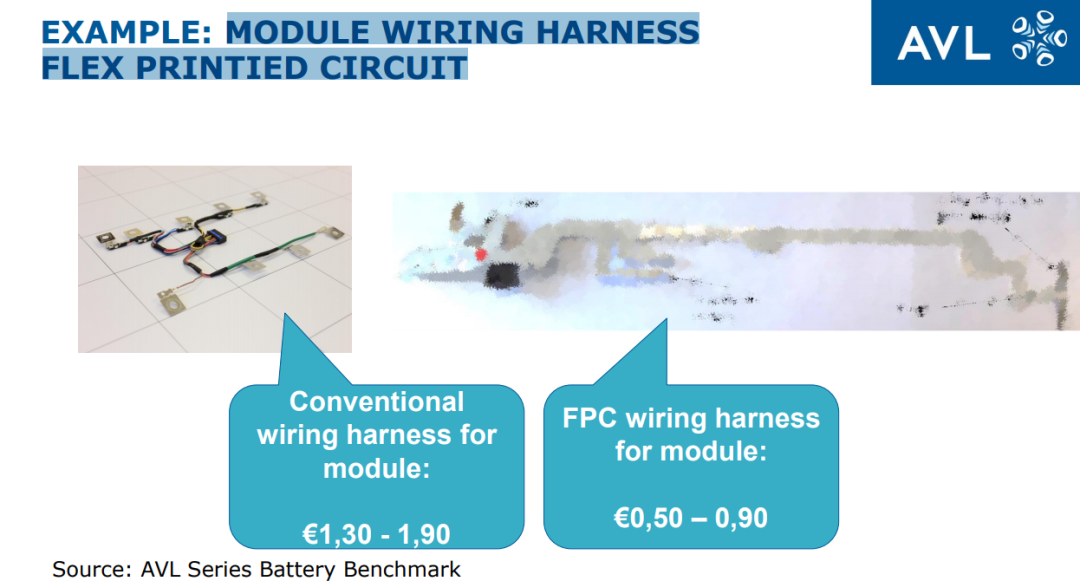

FPC在动力电池模组中应有中有以下优势: 1.高度集成:自嵌入式Fuse、连接器、片式NTC、铝/镍端子;不仅提供优良而一致的电性能,能满足更小型和更高密度安装的设计需要三度空间布线且外型可顺空间的局限做改变,适用于向高密度、小型化、高可靠方向发展的需要,从而达到元器件装配和导线连接的一体化。 2. 可实现自动化组装:组装快、精准,利于实现自动化;在装配和容错这里,可以避免很多线束设计中由于手工出现的差错,在接插件层面也减少了很多插错的机会。使用FPC采样,可降低Module集成工艺复杂度,FPC与电池busbar(汇流排)的连接可实现自动化焊接,有效减少了人工成本。即使客户在无法成熟实现自动化焊接的情况下,采用传统螺丝锁紧的方式,仍然可以有效降低了人工的投入。 3. 超薄厚度:线路区0.34mm,NTC处2mm。 4. 超柔软度:线路区可实现90°、180°弯折组装。 5. 轻量化:整车使用时,可比线束方案减重约1kg。 6. 成本优势:从成本来看,FPC本身的成本并不高,对于连接成本而言,是有很大的降低的幅度。 相较铜线线束,FPC 由于其高度集成、超薄厚度、超柔软度等特点,在安全性、轻量化、布局规整等方面具备突出优势,此外 FPC 厚度薄,电池包结构定制,装配时可通过机械手臂抓取直接放置电池包上,自动化程度高,适合规模化大批量生产,FPC 替代铜线线束趋势明确。

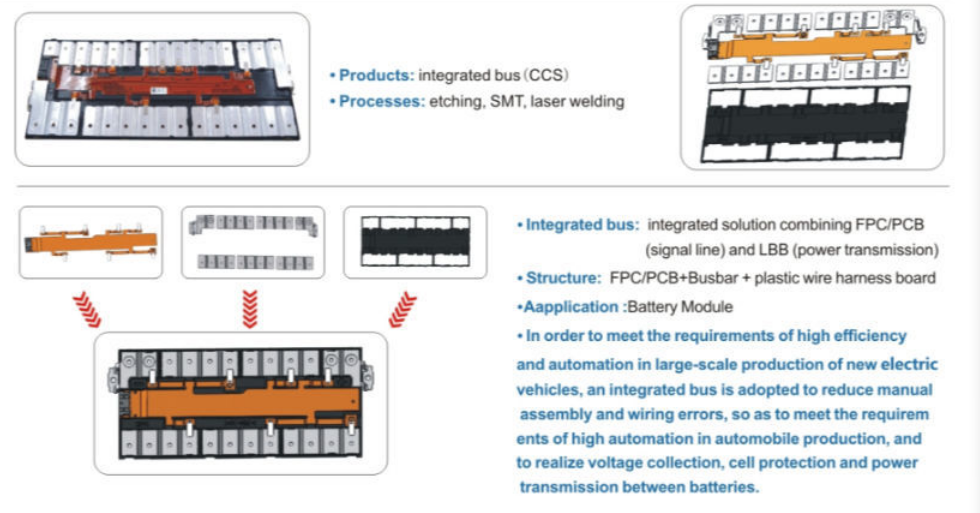

目前 FPC 方案已经成为绝大部分新能源汽车新车型的最主要选择。FPC 向 CCS(Cells Contact System,集成母排,线束板集成件)集成。CCS 产品由 FPC、塑胶结构件、铜铝排等组成,铜铝排将多个电芯通过激光焊接进行串并联,FPC 通过与铜铝排、塑胶结构件连接从而构成电气连接与信号检测结构部件。

组成材料

1、绝缘薄膜 绝缘薄膜形成了电路的基础层,粘接剂将铜箔粘接至了绝缘层上。在多层设计中,它再与内层粘接在一起。它们也被用作防护性覆盖,以使电路与灰尘和潮湿相隔绝,并且能够降低在挠曲期间的应力,铜箔形成了导电层。 绝缘薄膜材料有许多种类,但是最为常用的是聚酷亚胺和聚酯材料。目前在美国所有柔性电路制造商中接近80%使用聚酰亚胺薄膜材料,另外约20%采用了聚酯薄膜材料。聚酰亚胺材料具有非易燃性,几何尺寸稳定,具有较高的抗扯强度,并且具有承受焊接温度的能力,聚酯,也称为聚乙烯双苯二甲酸盐(Polyethyleneterephthalate简称:PET),其物理性能类似于聚酰亚胺,具有较低的介电常数,吸收的潮湿很小,但是不耐高温。 聚酯的熔化点为250℃,玻璃转化温度(Tg)为80℃,这限制了它们在要求进行大量端部焊接的应用场合的使用。在低温应用场合,它们呈现出刚性。尽管如此,它们还是适合于使用在诸如电话和其它无需暴露在恶劣环境中使用的产品上。聚酰亚胺绝缘薄膜通常与聚酰亚胺或者丙烯酸粘接剂相结合,聚酯绝缘材料一般是与聚酯粘接剂相结合。与具有相同特性的材料相结合的优点,在干焊接好了以后,或者经多次层压循环操作以后,能够具有尺寸的稳定性。在粘接剂中其它的重要特性是较低的介电常数、较高的绝缘阻值、高的玻璃转化温度和低的吸潮率。 2、导体 在一些柔性电路中,采用了由铝材或者不锈钢所形成的刚性构件,它们能够提供尺寸的稳定性,为元器件和导线的安置提供了物理支撑,以及应力的释放。粘接剂将刚性构件和柔性电路粘接在了一起。另外还有一种材料有时也被应用于柔性电路之中,它就是粘接层片,它是在绝缘薄膜的两侧面上涂覆有粘接剂而形成。粘接层片提供了环境防护和电子绝缘功能,并且能够消除一层薄膜,以及具有粘接层数较少的多层的能力。 铜箔适合于使用在柔性电路之中,它可以采用电淀积(Electrodeposited简称:ED),或者镀制。采用电淀积的铜箔一侧表面具有光泽,而另一侧被加工的表面暗淡无光泽。它是具有柔顺性的材料,可以被制成许多种厚度和宽度,ED铜箔的无光泽一侧,常常经特别处理后改善其粘接能力。锻制铜箔除了具有柔韧性以外,还具有硬质平滑的特点,它适合于应用在要求动态挠曲的场合之中。 3、粘接剂 粘接剂除了用于将绝缘薄膜粘接至导电材料上以外,它也可用作覆盖层,作为防护性涂覆,以及覆盖性涂覆。两者之间的主要差异在于所使用的应用方式,覆盖层粘接覆盖绝缘薄膜是为了形成叠层构造的电路。粘接剂的覆盖涂覆所采用的筛网印刷技术。不是所有的叠层结构均包含粘接剂,没有粘接剂的叠层形成了更薄的电路和更大的柔顺性。它与采用粘接剂为基础的叠层构造相比较,具有更佳的导热率。由于无粘接剂柔性电路的薄型结构特点,以及由于消除了粘接剂的热阻,从而提高了导热率,它可以使用在基于粘接剂叠层结构的柔性电路无法使用的工作环境之中。

基本结构

铜箔基板(Copper Film) 铜箔:基本分成电解铜与压延铜两种。厚度上常见的为1oz 1/2oz 和 1/3 oz 基板胶片:常见的厚度有1mil与1/2mil两种。 胶(接着剂):厚度依客户要求而决定。 覆盖膜保护胶片(Cover Film) 覆盖膜保护胶片:表面绝缘用。常见的厚度有1mil与1/2mil 胶(接着剂):厚度依客户要求而决定 离形纸:避免接着剂在压着前沾附异物;便于作业 补强板(PI Stiffener Film) 补强板:补强FPC的机械强度,方便表面实装作业。常见的厚度有3mil到9mil 胶(接着剂):厚度依客户要求而决定 离形纸:避免接着剂在压着前沾附异物 EMI:电磁屏蔽膜,保护线路板内线路不受外界(强电磁区或易受干扰区)干扰

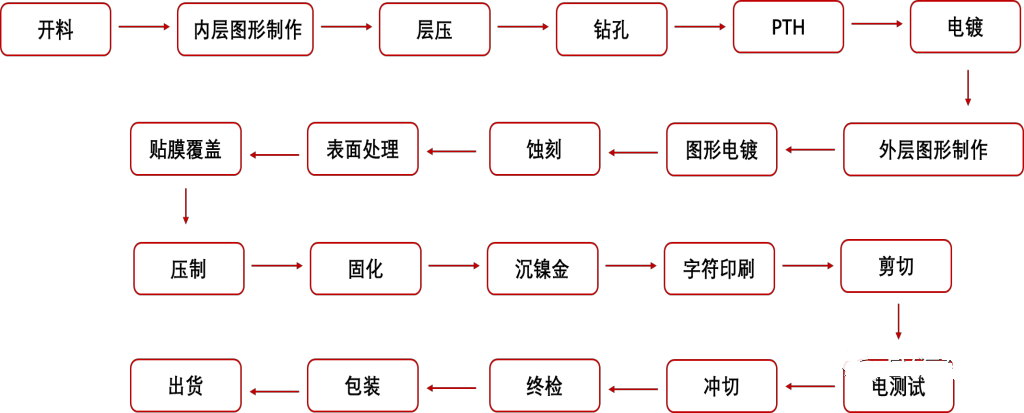

FPC生产流程

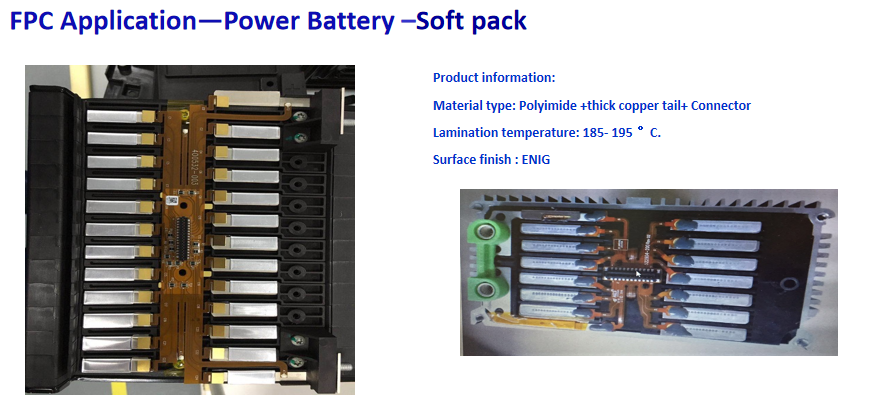

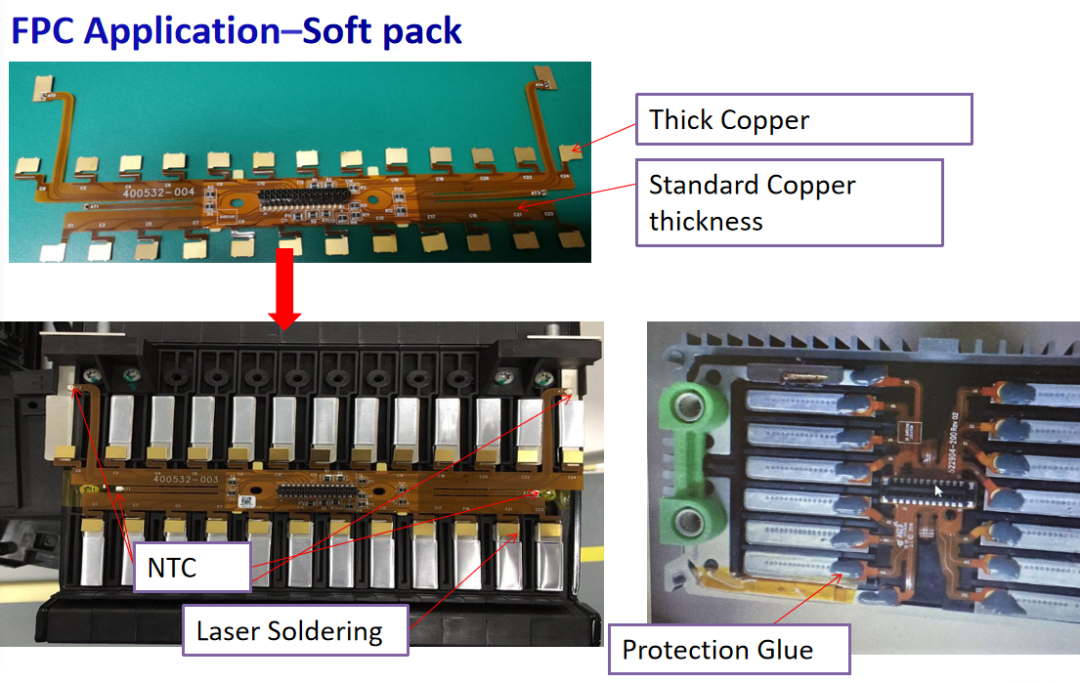

FPC方案

一般来说,软包和硬包电池是有不同的FPC方案,各家做法也不太一样,包括末端的连接器不同连接形式有不同的方案(压接、焊接等)FPC最大的好处在于其灵活性,在它能随着电池控制技术的迭代升级,会演变出很多形式,本身也是一种定制化的产品。

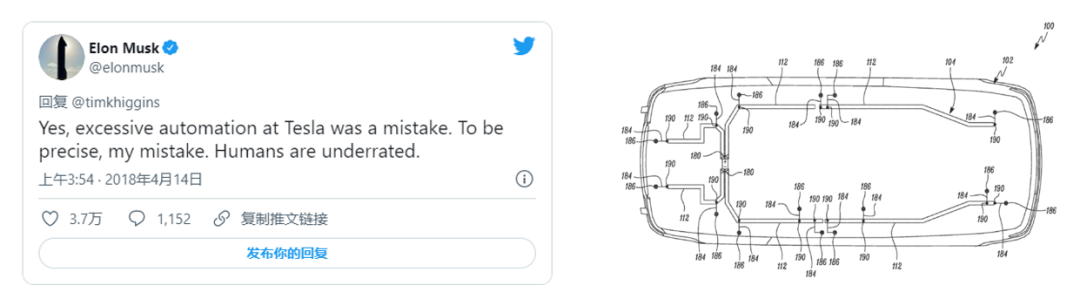

FPC的技术从1950年就首次推出了,技术层面并不是一个新技术,在汽车上使用FPC技术,会像其它传统技术跨界到汽车上一样顺畅,杀死传统的永远不是同行业,传统汽车的线束系统复杂又凌乱,多接口给车辆电子系统带来复杂高昂的成本,智能汽车时代,车辆电脑的算法能力已经远远超过目前的连接技术,所以载体的变革只是时间问题,意识到这点的马斯克之前就推出新的线束专利技术,该技术更像一种见于线束和FPC之间的产物,目的还是最大化程度的去掉整车复杂的线束,构建更高的电子化系统。

tesla线束专利技术

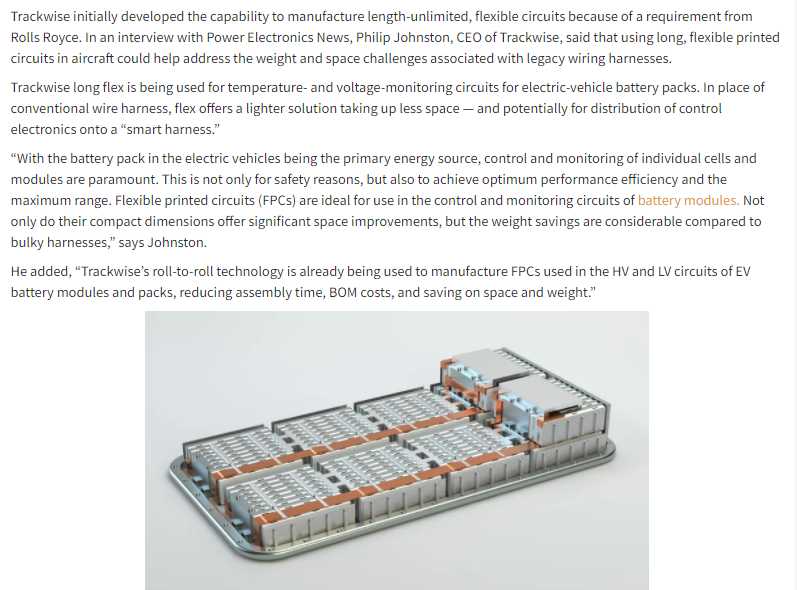

Trackwise将会给劳斯拉斯提供FPC技术

就目前而言,我们看到的FPC在电动汽车上应用最多的还是在电池板块,毕竟电池技术是先阶段困扰整车的最重要的因素之一,怎么样提高电池技术,降低尺寸、降低成本毫无疑问是最重要的目的,无论是CTP 还是CTC,其实如上篇文章所说,比如CTP电池组节省了一些内部结构元件,提高了电池组体积的利用率,间接提高了系统的能量密度而已,如果固态电池能够在2025年这个元年实现量产,那电池技术会迎来一个飞速发展。

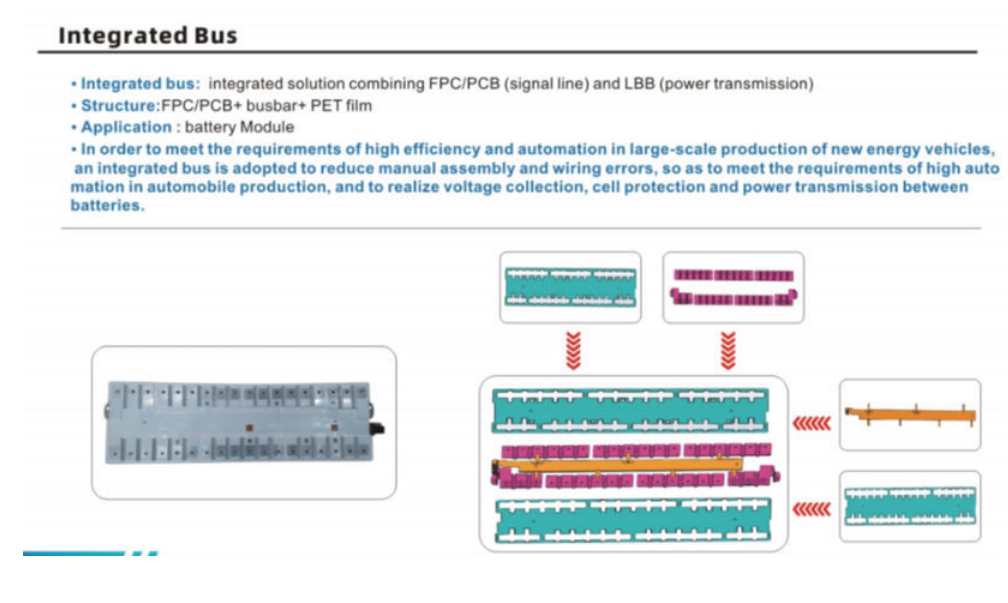

对于动力电池而言,一般是由Pack -module- cell 构成,动力电池一般是通过BMS来实现控制,多个电芯构成了模组,而模组就需要对电芯的电压和温度等实现监控,传统都是通过模组采样线束组件来实现,随着技术的发展,为满足新型电动汽车大规模生产对高效化、自动化的要求,采用集成总线,减少人工装配和布线错误,满足汽车生产高度自动化的要求,实现电压采集、电池保护和电池之间的电力传输,目前各家都采用了FPC+Connector 的形式替代了传统采样线束组件,而且FPC还可以监控充电过程。

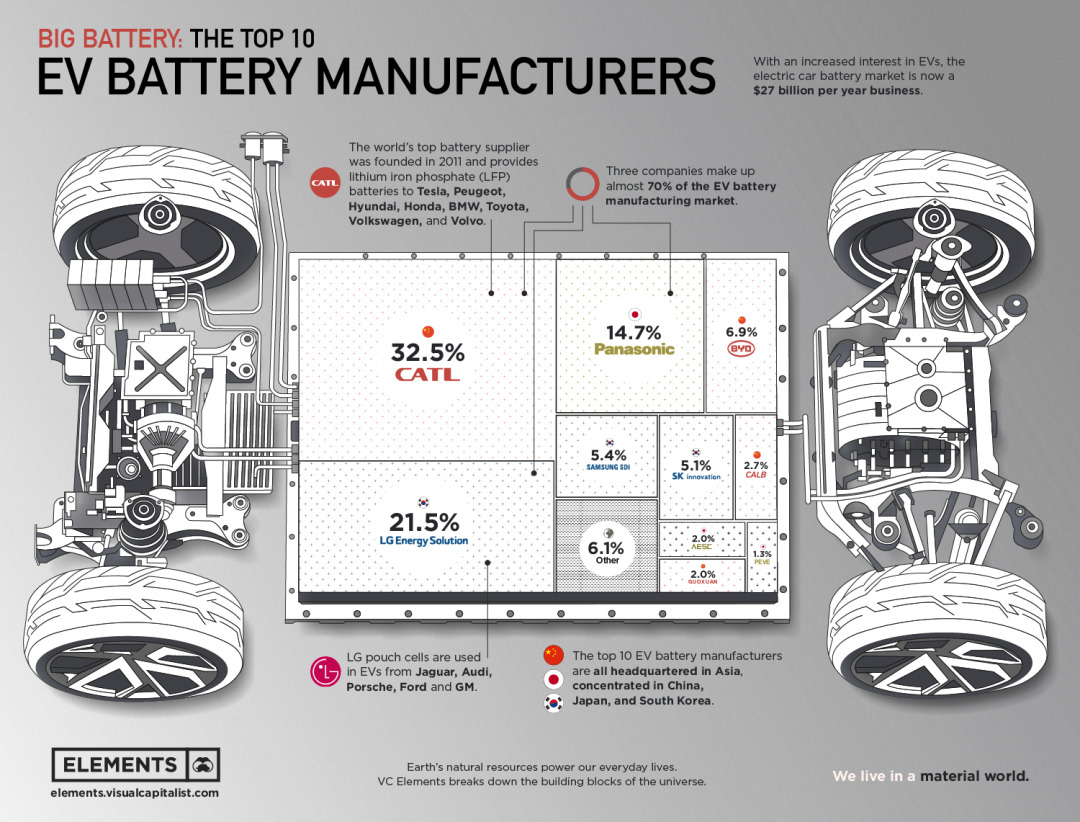

国内目前各家电池厂都有自己的技术方案,活跃的供应商也比较多, 比较知名的比如安捷利、景旺、安费诺、莫仕、恒美、桂翔等。

虽然没有仔细算过传统模组线束组件和FPC组件相比成本差异几何,但是从AVL内部分析和安费诺的资料来看,成本还是会下降很多的,但FPC的制造技术如之前的文章所说,还是需要重资产的,并不是一个随便招几个人投点钱就能短期获利的产业。

其实从模组上盖的角度来看,拥有NTC、FPC技术的厂家会具备一点优势,如果能对busbar的焊接技术有心得那就更好了,有这3块技术的厂家,如果综合成本和稳定性能做的好点,那在国内目前这个状态下,基本上不愁生意。

connector相对来说独立性比较强,能做的厂家一大把,同样结构件也是,能做的公司一堆;NTC可以买现成的、BUSBAR加工厂都能做、FPC和焊接是2个需要成本和经验的地方,重点是需要关注谁家在这2个方面有优势。

智能汽车时代,FPC在电池上的大量自动化应用只是时间问题,从长远看,车辆很多的低压线束单元都有可能逐步会随着技术的升级被替代,尤其车辆越来越智能对信号抗干扰要求越来越严格的时代。

编辑:黄飞

-

FPC在新能源汽车上的应用2023-12-03 1405

-

回收新能源汽车,回收电动汽车,回收新能源汽车电池模组,回收新能源汽车电机, 回收新能源汽车软包电池组2021-12-13 1996

-

回收新能源汽车电池包,回收新能源汽车电池 , 回收新能源汽车,18650电池组回收2021-12-02 1553

-

各种电动汽车回收,各种新能源汽车回收,各种新能源汽车回收,各种新能源汽车电池模组回收2021-10-02 2135

-

回收新能源汽车电池包,回收新能源汽车电池 回收新能源汽车18650电池组 回收新能源汽车软包电池组2021-09-24 1441

-

新能源汽车回收业务|新能源汽车电池包回收|新能源汽车电池模组回收|库存新能源汽车回收|新能源汽车高价回收2021-09-14 9016

-

新能源汽车的分类相关资料分享2021-07-05 2960

-

新能源汽车的路试问题怎么解决?2019-08-13 4703

-

新能源汽车的电池如何养护2019-05-10 2997

-

电源技术在新能源汽车中的应用分享2019-02-07 3448

-

如何完成对新能源汽车的结构扫描?2017-08-03 3775

-

新能源汽车有用到哪些进口连接器?2017-07-15 6833

-

电源技术在新能源汽车中的应用2012-08-19 2198

全部0条评论

快来发表一下你的评论吧 !