技术创新提速光伏生产 维视智造发布接线盒安装机视觉检测解决方案

电子说

描述

2023年以来,持续的政策支持、原材料降本,为光伏行业企业尤其是一体化组件和非硅环节企业进一步的扩产、投产带来了重大契机。同时,遵循制造业发展逻辑的光伏产业,提质降本之路也迎来了众多的技术革新——HJT/TOPCon/xBC等技术迭代,光伏组件迎来大尺寸、多主栅、多分片等趋势,各方风向加持,均优先利好光伏设备端。

机器代人,更多使用自动化、智能化设备进行生产已是制造业行业共识,光伏设备亦成为光伏工厂不可或缺的力量。这其中,设备的自动化、智能化程度,直接影响产品生产的效率和质量;而设备中的视觉系统,则很大程度上决定了设备的智能化水平。

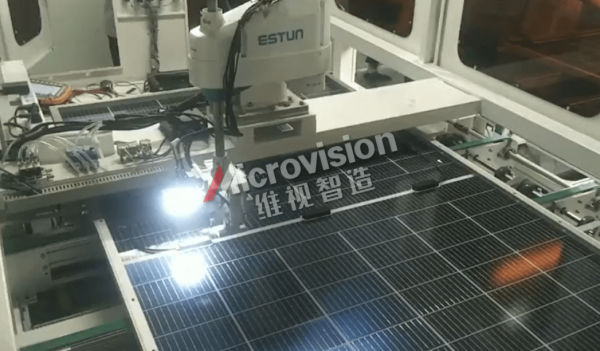

近日,维视智造再次发布“接线盒安装机视觉检测解决方案”,为其光伏组件视觉检测系统版图又添一重磅产品。

接线盒是介于太阳能电池组件构成的太阳能电池方阵和太阳能充电控制装置之间的连接装置,其主要作用是连接和保护太阳能光伏组件,将太阳能电池产生的电力与外部线路连接,传导光伏组件所产生的电流。作为光伏发电系统的“桥梁”部件,接线盒的安装、焊接是整个组件生产的后段工序,安装良好与否,对整个产品的最终使用效果至关重要。

针对接线盒的生产设备,维视智造在此之前已经过多年的探索、研究和验证实践,发布过包括接线盒高频焊接机视觉检测解决方案、接线盒加锡焊接机视觉检测解决方案、接线盒激光焊接机视觉检测解决方案、接线盒扣盖机视觉检测解决方案等多个产品,此次发布的“接线盒安装机视觉检测解决方案”是针对接线盒安装机的第4代解决方案,多个创新技术加持,将为光伏设备带来新的能力升级,加速光伏生产的提质降本增效。

人工失误多 自动化难度大 接线盒安装机挑战重重

接线盒安装是位于“接线盒焊接”工艺的前道工序,其核心动作包括:接线盒底胶涂抹、汇流条扶正、接线盒安装。由于工艺的复杂性,目前更多的组件产线对接线盒安装都是采用至少2-3人的全时跟线作业。由于人工操作的局限性,安装过程中往往会产生部分不可解决的问题。

1、人工操作常见问题

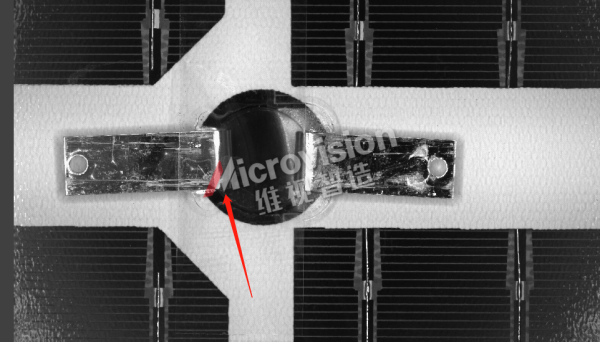

·安装前的汇流条扶正捋直操作导致汇流条损坏。

人工往往使用“老虎钳”对汇流条进行夹直,可能会损坏汇流条,影响其焊接后的强度,而此类缺陷在后续检测中无法发现且必然产生质量问题。

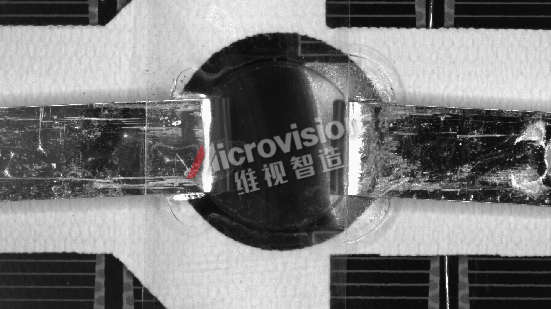

(钳子捋直时汇流条的损伤)

·安装后的汇流条压平不到位。

人工安装都是人手按压汇流条,存在汇流条按压不到位的情况,将直接影响到下个汇流条焊接工艺的焊接质量。

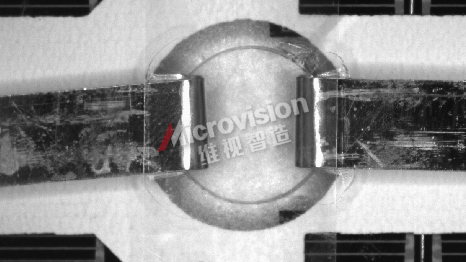

(按压不合格的汇流条)

2、自动化设备难点

而若使用自动化设备完成接线盒安装的全部工序,则接线盒安装机必须具备更加复杂的自动化工艺实现能力。自动化动作多、精度要求高,切换不同组件型号的兼容性要求高,装配工艺过程包括汇流条扶正定位、安装定位、涂胶定位及检测等,这期间往往面临多个技术挑战:

·电池板来料:NG来料的自动化识别,包括异常密封胶、汇流条长度、角度等缺陷

·铲汇流条胶带:透明胶带的定位问题

·铲汇流条:针对单玻组件的铲汇流条机构设计

·汇流条扶正:扶正时的“内八字、外八字、错位”等问题的解决

·点胶作业:点胶系统的节拍问题

·接线盒上料:带线缆接线盒的自动上料方案设计、多型号移栽问题

·接线盒安装:安装的精准度问题、安装后的质量检测问题

(透明胶带带来的胶带定位问题)

(密封胶差异性导致铲汇流条作业时,对汇流条根部定位难度非常大)

精准定位与检测难题攻克 创新视觉技术突破工艺标准

光伏组件产品由于其尺寸大,涉及多个点胶控制工位,导致汇流条部位的尺寸差异很大,因此接线盒安装机的视觉定位、检测均不能采用传统的工艺方案执行。维视智造经过近3年的现场实践、研究、开发、现场验证,本轮发布的第4代接线盒安装机视觉检测解决方案,已实现了标准化,完成了在多个光伏企业现场部署实施,达到或超过工艺要求,功能稳定可靠,已完全具备规模化量产的条件。

该迭代方案主要针对接线盒安装机中的4大最具挑战的核心工位,以创新的视觉技术,解决了多个设备自动化、智能化难题,大幅地提升了装配生产的效率。

1、汇流条扶正工位

汇流条扶正是接线盒安装机最关键的工位之一,其目的是将汇流条扶正,确保接线盒安装时能100%安装成功,这里的挑战在于扶正精度和成功率——即在精准扶正的同时,还要确保100%的成功率。对于接线盒安装机这样一个多环节嵌套的自动化设备来说,每个工艺环节的100%成功,才可能保证最终产品99.99%的生产合格率。

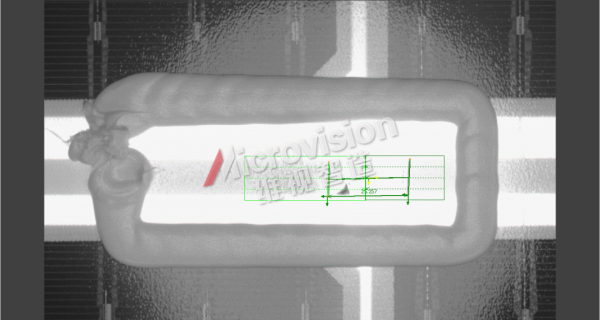

面对此挑战,维视智造创新研发设计了“DSH视觉”系统解决方案,可完全达到扶正工位100%成功率的要求,目前已经实现了约40万片组件的验证。

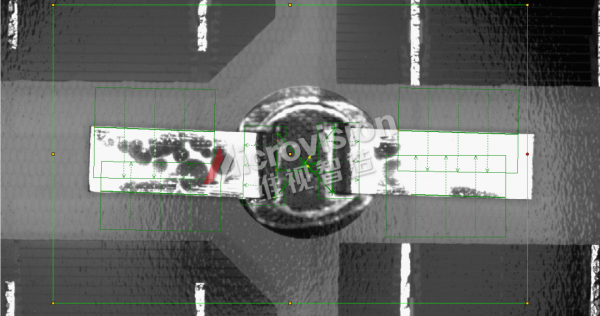

(维视智造创新性的“DSH视觉”系统解决方案实现了100%精准定位成功率)

2、点胶工位

点胶工位的核心难点在于点胶头的选择:如果采用两个或三个点胶头会造成较高成本,采用单点胶头则又会导致节拍不够。

针对此问题,维视智造创新设计了信号控制方案,使视觉系统在流程中的时间占用几乎为0,从而使单个点胶头16秒内完成点胶动作的节拍不受影响,大幅提升了单点胶头的作业效率和质量。

(单头点胶系统)

3、接线盒自动上料工位

接线盒自动上料包括两类盒体:“中盒体”不带线缆,采用柔性振动盘的方式上料,视觉定位相对简单;“两侧接线盒”带线缆盒体,则采用柔性上料机构配合流水线定位抓取实现。

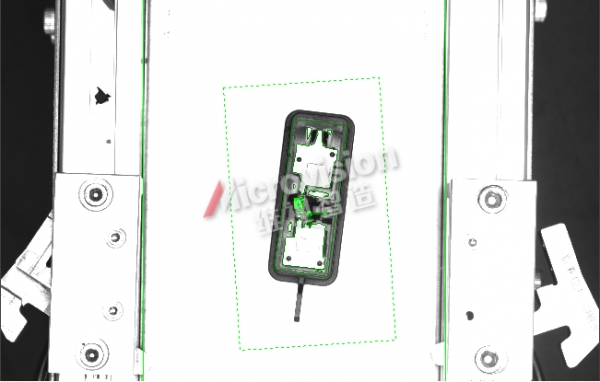

(柔性振动盘定位)

(带线缆盒体流水线定位系统)

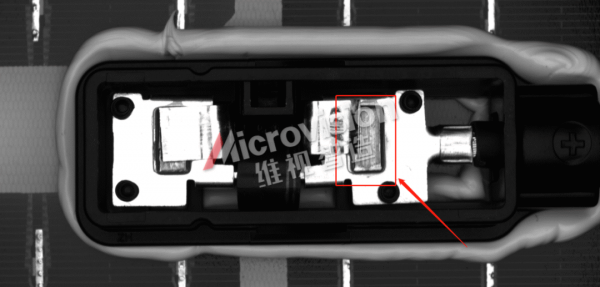

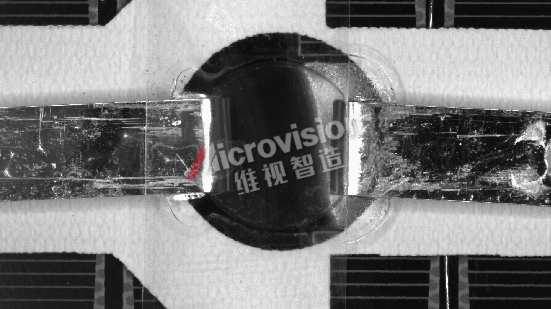

4、接线盒安装工位

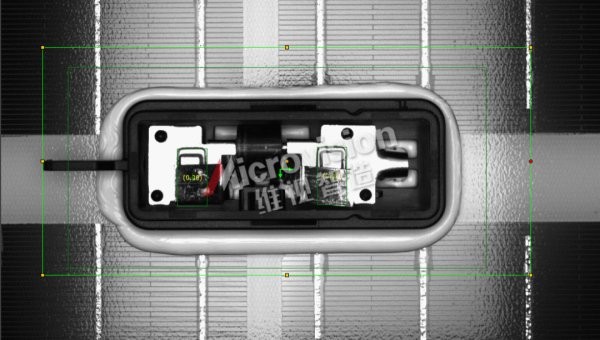

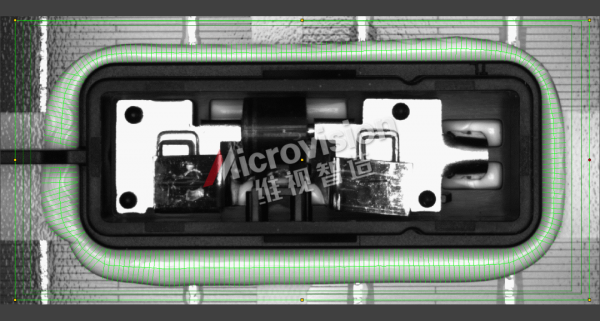

接线盒安装是设备最终实现的功能,其难点在于接线盒抓取精度控制和汇流条对中精度控制,存在和汇流条扶正工位一样的难题。维视智造使用“DSH视觉”和AI系统解决方案相结合的方式,实现了汇流条中心的精准定位及按压后检测,保证了接线盒安装机工作的完美收尾。

(安装前定位)

(安装后检测——汇流条检测、接线盒有无检测)

(安装后检测——胶路是否合格检测)

接线盒安装机作为光伏组件产线的全新设备,从自动化到视觉系统都极具挑战性。维视智造光伏项目部专注于解决组件自动化生产和检测项目的研发,目前不仅成功验证了接线盒安装机的视觉标准化量产方案,其他包括高频焊、加锡焊、激光焊、贴标机、扣盖机、装框机等也都实现了量产标准化。

作为“光伏组件视觉检测系统领先者”,面对光伏行业正在面临多项新技术变革,维视智造亦主动拥抱市场浪潮,多个面向新智能装备的解决方案整装待发,致力于以高可靠性、高稳定性、高性价比的方案产品,与更多光伏企业联合创新,共赴未来。

1.资料领取

为了帮助更多客户将机器视觉赋能光伏生产落地到自己的产线中,我们准备了4本内部干货资料,《光伏行业智能装备视觉检测解决方案》、《AI工业视觉检测大脑能力手册》、《AI工业视觉解决方案白皮书》、《机器视觉部件选型手册》,扫码免费领取。

2.活动报名

我们将举办《智造技术分享会》,从生产需求到设备技术难点到解决方案一次为大家讲透彻,欢迎报名!

审核编辑 黄宇

-

光伏接线盒材料分析2023-11-02 473

-

技术创新提速光伏生产 维视智造发布接线盒安装机视觉检测解决方案2023-06-13 1440

-

解决接线盒安装自动化难题 维视智造再推重磅视觉产品2023-06-12 1317

-

全场景,新技术,维视智造携重磅产品实力收官SNEC20232023-05-26 1129

-

SNEC2023,维视智造又亮光伏视觉检测新技术2023-05-17 1222

-

【技术干货】光伏组件生产全流程AI视觉检测方案来了!2023-01-13 2724

-

维视智造——光伏组件视觉检测行业领导者2022-12-12 1907

-

定义“工业视觉检测大脑”!维视智造举行智能软件产品发布会2022-08-29 1964

-

维视智造发布光伏行业机器视觉新成果2022-07-01 1309

-

光伏组件接线盒自动焊接机有哪些技术上的难点?如何去解决?2021-07-02 3141

-

光伏组件视觉检测 电池片EL检测 接线盒焊接检测方案介绍2021-06-11 4462

-

传统86型塑料接线盒与专利接线盒“墙体预埋管用接线盒”的预埋2009-02-06 2875

全部0条评论

快来发表一下你的评论吧 !