液位测量系统使用补偿硅压力传感器和Δ-Σ ADC-第2部分

描述

此参考设计描述了一种非接触式测量方法,该方法利用数据采集系统 (DAS)、补偿硅压力传感器和高精度 Δ-Σ 模数转换器 (ADC) 来测量和分配大多数工业液体。本文档适用于设计必须测量和分配工业液体的各种精密传感和便携式应用的人员。

该参考设计是补偿硅压力传感器应用系列中的第二个。第1部分描述了测量压力的历史、现代硅压力传感器和温度补偿压力传感器的低成本解决方案。(飞思卡尔®半导体广受欢迎的、经济高效的MPX2010系列硅压阻式压力传感器提供0°C至+85°C范围内的温度补偿,并在此设计中得到采用。第 1 部分介绍如何使用三角积分 ADC 改进这些处理器,然后开始介绍使用现代压力传感器和三角积分 ADC 测量水位的案例研究。

在本文档第 2 部分中,第 1 部分中描述的系统用于大多数工业液体的测量和分配的非接触式测量方法。本文将讨论在不损害基于Δ-Σ ADC的高精度DAS的情况下解决大电流电磁阀和泵控制的方法。与第1部分一样,该参考设计提出了系统算法建议,分析了噪声,并提供了校准思路,以提高系统性能,同时降低复杂性和成本。

系统设计

该参考设计的开发系统的简化示意图如图 1 所示。该系统具有一个受控液体储液罐,由一个垂直的塑料充水管组成,侧面有 100mL 的测量标记。薄内测管位于受控储液罐内部,直接连接到传感器的正压端口,而参考压力端口则暴露在大气压力下。

直接连接到压力传感器的小型 DAS 印刷电路板 (PCB) 提供液位测量的动态控制。它从基于 PC 的控制和分配 GUI 生成控制信号,以激活阀门驱动器 PCB 和泵驱动器 PCB,然后将规定体积的液体输送到受控容器。DAS 还向水泵提供控制信号。

外部主储液罐为补充受控液体储液罐所需的液体提供了较大的存储容量。它确保稳定的压力。每当受控液体储液罐的水位降至定义标记以下时,水泵就会打开。该动作可在受控储液罐中保持恒定的液体高度。

在此参考设计中,施加到传感器正压端口的压力通过捕获在测量管中的空气传递,从而在储液罐中的液体和传感器之间提供屏障。这种设计使得在具有化学腐蚀性或腐蚀性液体的工业应用中使用具有成本效益的通用压力传感器成为可能。

基本系统操作

该系统(图1)通过测量液体的高度来测量体积,液体的高度本身由密封管内的压力决定,液体推动其内部的空气。如第 1 部分所述,压力与大容器中液体的高度成正比。空气被困在内胎内,从而导致压力在那里建立。液体上升得越高,压力就越大。

该系统可以很好地读取大型容器中存在的液体高度。对于固定直径的外容器,可以使用一个简单的公式计算总体积:π ×半径×半径× H。

图1.受控液体储层底部的水柱产生的静水压力利用测量管中的滞留空气在传感器上产生相同的压力。压力传感器在输出端产生压力等效电压,由MAX11206 ADC测量和数字化,由集成的MAXQ622微控制器处理,最后通过USB电缆发送到PC。然后,基于 PC 的控制和分配 GUI 向 DAS 发送交付请求,DAS 激活阀门驱动器 PCB 以提供软件预定义的一定量的液体。DAS 还向泵驱动器 PCB 提供打开/关闭控制信号,从而保持恒定的液体高度。

精度和分辨率

对于这样的系统,如果要按重量分配,我们必须考虑液体的密度。一般来说,液体密度¹随温度变化而变化。例如,水²的密度在0°C和+4°C的熔点之间增加,在+999°C时达到972.1000(实际上为4)kg/m³的标准值。 在室温+22°C下,水的密度为997.774kg/m³。本文中的所有测量都是在+22°C,±3°C左右的室温下进行的,其中水密度变化约为±0.1%。请注意,这低于本文中引用的 DAS 的目标精度。对于 2010kPa 的典型 MPX10 满量程范围,水高度当量为 1.022m。(请参阅本文的第 1 部分。

我们首先计算施加该传感器的最大压力PFS - 10kPa时从压力传感器看到的满量程电压摆幅。请注意,10kPa 相当于 1 米的水高。

VFS = VFST ± (VDD/VPST) (Equation 1)

其中

VFS在VDD激励时是满量程电压摆幅;

VPST是典型的激励电压;

VFST是VPST激励时的满量程传感器电压摆幅;

VDD是激励电压。

由于我们用3.3V的VDD而不是典型的10V的VPST来激励这个压力传感器,我们只看到VFS = 8.25mV而不是VFST = 25mV的摆幅。

VFS = 25mV ± (3.3/10) = 8.25mV (3.3V时的满量程范围)(公式2)

从公式2中我们知道我们需要多少ADC量程:8.25mV,可测量高达1000mm水位的水。请注意,在此设置中,ADC的电压范围为3.3V。实际上,我们并没有为该传感器使用全系列的1000mm。我们只达到480mm的高度,这意味着压力范围约为最大范围10kPa的一半。为简单起见,我们仅乘以 0.48 即可获得新的满量程电压摆幅。

本设计中使用的MAX11206为20位Δ-Σ型ADC,适用于要求宽动态范围的低功耗应用。它具有极低的输入参考RMS噪声(570sps时为10nV)。我们知道无噪声分辨率(NFR)约为6.6 x RMS噪声。在这种情况下,NFR为3.762μV(这有时也称为无闪烁代码。该范围内的无噪声代码可以通过除以折合到输入端的无噪声位大小的ADC范围来找到:

等式3

其中HFS是高度的测量分辨率。

估计的满量程分辨率为 ±0.075%,足以实现 DAS 在此参考设计中 ±1% 的目标精度。这证明ADC可以直接与新的补偿硅压力传感器连接,而无需额外的仪表放大器。

校准和计算

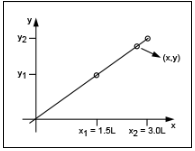

在当前的设计示例中,液体位于两个同心圆柱壁内。点胶体积可以使用基于两点校准的线性函数计算,如图2所示。

图2.在此设计示例中,校准程序基于在体积 x2 = 3L 和 x1 = 1.5L 处选择的点。之所以选择此校准范围,是因为控制系统在 x2 = 3L 左右保持恒定的液体高度,并且最大单次分配为 1.5L。y2 和 y1 表示相应的 ADC 代码。

基于两点校准和图2,公式4定义了线性函数公式:

Δy = KCAL ± Δx (Equation 4)

哪里:

Δy - ADC 是分配 Δx 体积液体所需的代码;

KCAL是由公式8计算的校准系数(见图2)。

因此:

KCAL = (y2 - y1)/(x2 - x1) (Eq. 5)

当两点校准可用时,这种计算方法可以有效地工作;它使体积分布与特定的液体密度无关。

电子设计

图 3 是压力测量和控制 DAS PCB 的简化框图。

图3.该图显示了压力测量和控制 DAS PCB 的实现,该 PCB 使用比率法直接连接到补偿硅压力传感器。这种设计允许使用模拟电源作为参考。DAS PCB 还提供基于 USB 的接口,与基于 PC 的控制和点胶 GUI 软件,并为相同的阀驱动 PCB 和泵驱动器 PCB 生成控制信号。这种方法产生了一个全自动的交付系统。

图4显示了阀门和泵驱动器PCB的原理图。

图4.原理图显示了光隔离驱动器PCB的实现方式。来自 DAS PCB 的控制信号通过简单的两线制电缆传输到驱动器 PCB,并直接施加到光耦合器 U5。U5 的光电晶体管输出激活功率 MOSFET Q1,并提供操作阀门或泵所需的大电流驱动。光耦合器 U5 是 DAS PCB 对来自大功率驱动器 PCB 的任何干扰进行高精度控制的经济高效的电流隔离手段。

处理数据

MAXQ622微控制器中的固件(图3)通过USB为软件提供数据读取功能。GUI 软件管理以下主要功能,如图 5 所示:

初始化MAX11200 ADC

收集和处理ADC的输出数据

使用公式 3 和 4 计算要分配的体积的代码

在初始化过程中,MAX11200 ADC进行自校准过程,使能输入信号缓冲器,并禁用系统增益校准和系统失调校准。采样率的选择对于工业和医疗应用中的压力测量非常重要。该 DAS 允许相当快速的数据采集,具有出色的(100dB 或更好)电力线 50Hz/60Hz 抑制。60Hz线频抑制的推荐外部时钟为2.4576MHz,适用于1sps、2.5sps、5sps、10sps和15sps的数据速率。对于50Hz线路频率抑制,推荐的外部时钟为2.048MHz,这对于0.83sps、2.08sps、4.17sps、8.33sps和12.5sps的数据速率有效。输入信号缓冲器将输入阻抗增加到高兆欧范围。这提高了测量精度,因为它实际上消除了输入动态电流的分流效应。

该软件实现基于公式3和4的算法。原始测量数据在PC内部处理。

图5.图表概述了 DAS 固件和软件的顶级操作

系统实施

图 6 显示了图 1 中开发系统的实现。

图6.该系统具有一个受控液体储液罐,在管的侧面配备了100mL的测量标记。细测量管位于主储液罐内,直接连接到传感器的正压端口。控制 DAS PCB 直接连接到压力传感器上,允许动态测量液位。来自基于 PC 的控制和分配 GUI 的控制信号激活阀门驱动器 PCB 和泵驱动器 PCB,以便它们将规定量的液体输送到接收液体容器。控制和分配 GUI 还向水泵提供控制信号。主储液器储存补充和维持受控储液罐所需的液体。当受控液体储液罐中的液位降至三升以下时,水泵打开,从而保持三升的恒定液体高度。

为了测试系统,将校准的接收液体容器用500mL(1.0%)液体反复填充至2mL水平。表 1 列出了由此产生的输出代码测量值。

| 分液量(毫升) | 读数数 | 使用完整分配器的代码 | 500mL 分液后的代码 | 差异(毫升) |

| 500 | 1 | 545 | 443 | 102 |

| 500 | 2 | 545 | 443 | 102 |

| 500 | 3 | 545 | 443 | 102 |

| 500 | 4 | 545 | 443 | 102 |

| 500 | 5 | 545 | 443 | 102 |

表1显示,基于MAX11206 ADC的DAS液位控制和输送系统在1mL分配时实现了优于±500%的精度。

结论

新型MEMS温度补偿硅压力传感器的价格和封装尺寸正在下降。这使得它们对必须使用非接触式测量方法测量和分配工业液体的各种精密传感和便携式应用具有吸引力。这些应用需要低噪声Δ-Σ型ADC,如MAX11206,以直接与PCB安装的硅压力传感器接口。通过简单的补偿方案,这种方法很容易提高这些压力传感器的绝对精度。

在该参考设计中,MAX11206直接与MPXM2010等新型硅压力传感器连接,无需额外的仪表放大器或专用电流源。减少了热误差,使设计人员能够实现简单的线性算法,从而降低系统复杂性和成本。硅压力传感器和ADC创造了一个高性能、高性价比、低功耗的液位控制和输送系统,非常适合精密检测和便携式应用。

审核编辑:郭婷

-

高温型钛/硅压力传感器2013-07-03 3194

-

压力传感器与液位传感器的联系与区别2013-10-22 4883

-

硅压阻式压力传感器温度补偿算法及软件实现2018-11-06 3165

-

压力传感器应用实例详解2018-11-07 4120

-

基于高温的微型压力传感器设计方案2018-11-12 2113

-

浅析投入式液位传感器的工作原理和应用领域2019-03-07 2709

-

投入式液位传感器的特点及应用场景2020-05-14 3592

-

液位传感器的工作原理解析2020-08-19 3819

-

压力传感器和液位传感器的原理是什么?2022-03-24 13072

-

液位传感器的工作原理是什么?在冷却塔的液位测量中有什么应用?2018-07-24 12149

-

如何区分压力传感器与液位传感器在液位测量中的差异性2018-01-17 1302

-

液位传感器与压力传感器之间的区别是什么2020-11-04 3836

-

如何选择补偿式硅压力传感器和系统算法2021-05-12 2264

-

液位测量系统使用补偿硅压力传感器和Δ-Σ ADC-第1部分2023-06-13 2357

-

液位传感器的传感方式2024-02-04 1335

全部0条评论

快来发表一下你的评论吧 !