功率模块焊盘栅格阵列(LGA)封装及其应用

描述

本应用笔记讨论了ADI公司的电源模块LGA封装,并提供了PCB设计和电路板组装工艺指南。

介绍

ADI公司的功率模块产品以层压基板上的厚LGA封装形式出现。

该软件包的构成要素是:

控制器芯片和场效应管芯片

陶瓷片式电容器

厚膜片式电阻器

感应器

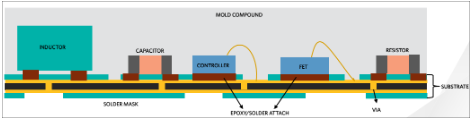

所有组件均由模塑料封装,以在封装顶部形成平坦的表面。封装横截面的代表性图像如图1所示。

图1.电源模块 LGA 封装结构(不按比例)。

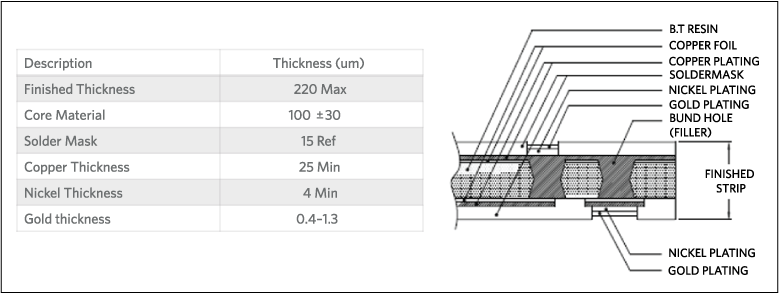

这些LGA模块使用双层层压基板。CCL-HL832NX(来自MGC)是首选的芯材,阻焊层是PSR4000(来自Taiyo)。基板横截面如下图2所示。

图2.基板横截面。

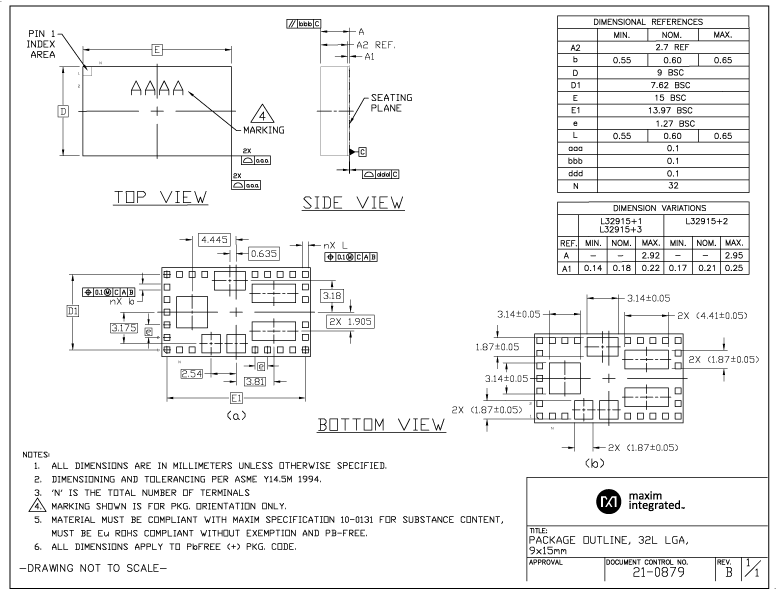

图 3 提供了 Analog 电源模块之一的代表性封装外形图 (POD)。

图3.9mm x 15mm LGA 封装的封装外形图。

印刷电路板设计

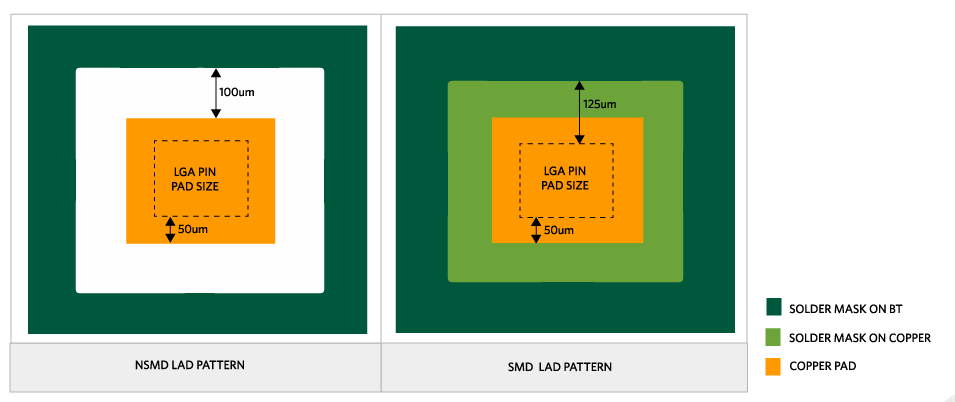

模拟 LGA 封装使用阻焊层定义 (SMD) 引脚。外围的引脚是信号引脚,而较大的内部引脚用于散热。表面贴装器件使用两种类型的焊盘模式:

阻焊层定义 (SMD) 焊盘的阻焊层开口比金属焊盘小.

非阻焊层定义 (NSMD) 焊盘的阻焊层开口大于金属焊盘。

Analog 建议使用 NSMD 焊盘,因为它具有以下优点:(i) 与阻焊相比,铜蚀刻工艺具有更好的控制,(ii) NSMD 为焊料锚定提供了较大的金属区域(焊盘面积 + 焊盘的垂直边缘)。

IPC-7351指南可用于根据相应年龄的封装外形图设计PCB焊盘图案。IPC焊盘模式计算器可从IPC网站下载(www.ipc.org)

对于 NSMD

建议PCB焊盘尺寸比LGA引脚大0.1mm (两侧 0.05mm 延伸)—用于信号引脚和导热焊盘。使用 PCB 焊盘尺寸 +0.2mm 作为每个焊盘的最小阻焊层开口.

用于贴片

使用 LGA 引脚尺寸 +0.1mm 作为每个 PCB 焊盘的推荐阻焊层开口.PCB焊盘尺寸应至少比LGA引脚大0.25mm(两侧延伸0.125mm),适用于信号引脚和散热焊盘。

图4.NSMD 和 SMD 焊盘模式的图示。

印刷电路板表面光洁度

选择合适的PCB焊盘表面光洁度对于确保最终电路板组件的最佳制造至关重要。下面列出了PCB焊盘的常用表面处理:

OSP(有机可焊性防腐剂)—推荐

ENIG(化学镀镍,沉金)—推荐

电镀镍,金

浸没式银

浸入式锡n

模板设计

模板厚度和图案几何形状决定了沉积到器件焊盘图案上的焊膏的精确体积。钢网对准精度以及一致的焊料量转移对于均匀的焊料回流至关重要。不锈钢模板是首选.模板应进行激光切割,然后进行电抛光,以获得比常规激光切割模板更好的释放效果。

推荐的模板厚度为 5 密耳(0.125 毫米)。

模板开口应设计为每边小于 PCB 焊盘尺寸 1 密耳 (25μm)。必须严格控制公差,因为它们可以有效地减小孔径尺寸。孔壁应:(i)光滑,(ii)圆角,以及(iii)梯形横截面(底部开口大于顶部),以增强焊膏从孔径中释放。模板孔径必须满足行业标准面积比(孔径开口面积/孔径壁面积)>0.66。

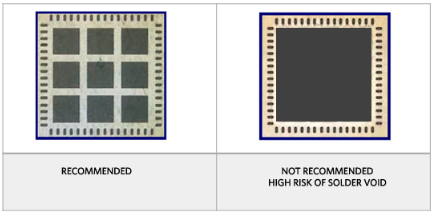

应使用较小的多个开口,而不是大的单个开口(参见下面的图 5)。建议焊膏覆盖率为 60% 至 80%。应使用圆角以尽量减少焊膏堵塞。LGA 端子焊盘的最终焊点厚度应为 50μm–75μm。

图5.模板设计建议。

焊膏

建议使用低残留、免清洁的焊膏来安装 LGA 封装。III型或IV型焊膏最适合模拟模块中使用的典型间距。建议在焊料回流期间进行氮气吹扫。遵循焊膏供应商推荐的相应焊膏的模板清洁频率.

推荐的焊膏成分如下所示:

无铅(推荐): SAC (锡银铜) 合金 (SAC305)

铅基: 锡/铅合金 (锡63Pb37)

丝网印刷

应使用45°至60°打印角度的金属挤压。对于打印,应使用20mm / sec作为起始速度;速度可以进一步提高,因为舒适。印刷时应施加~10N / mm的压力。距离的捕捉应为 0mm。此外,建议进行印后焊料检查以检查印刷质量。

放置

精度为 0.05mm 的标准拾取和放置机可用于将 LGA 模块放置在印刷焊料上。建议使用较低的安装速度,以防止浆料挤出。封装应在焊膏内部推1~2密耳,以实现LGA焊盘与焊料的良好接触。

只要 75% 的 LGA 引脚与 PCB 焊盘重叠,LGA 就能够自对准。

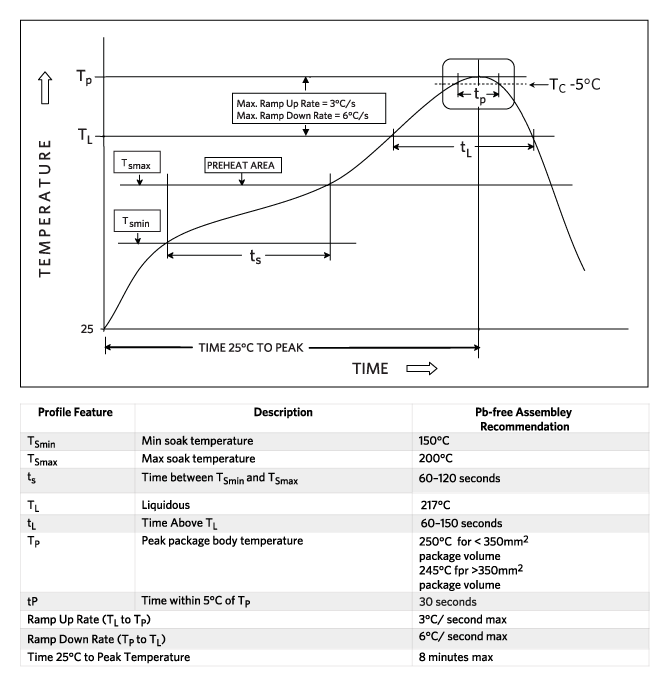

回流 焊

建议使用带氮气的强制对流烘箱,温度均匀度在±5°C以内。 应遵循焊膏数据手册中的回流曲线指南。该指南基于实际接头位置的温度;焊点的实际温度通常与回流焊系统中的温度设置不同, 取决于电路板密度, 板厚度, 和安装在板上的其他部件.建议在用于实际电路板互连回流焊之前,在实际焊点位置使用热电偶检查配置文件。图 6 显示了根据 JEDEC JSTD-020 推荐的无铅焊料回流曲线。

不应对这些 LGA 模块执行双面回流焊。

图6.根据 JEDEC JSTD-020 推荐的无铅焊料回流曲线。

清洗

如果使用低残留、免清洗的焊膏,通常不需要清洁。建议遵循供应商的清洁指南。如果进行清洁,板子需要稍后干燥。

重做

组件拆卸

对于零件的任何返工,应使用适当的返工台。强烈建议在 125°C 下烘烤 PCB 组件 24 小时,以消除残留水分,然后再移除组件.PCB的底部应使用对流加热器加热, 而在组件的顶部使用热空气或气体 (这是为了防止翘曲).应使用特殊的喷嘴将空气引导至组件,以减少相邻组件的加热。应在顶部和底部使用热电偶,以监测零件的实际温度。最高零件温度应高于液体温度217°C,但不应超过245°C。 接头回流后,在从回流到冷却的过渡过程中,真空提离应自动接合。真空压力应保持在 15 英寸汞柱以下,以确保如果所有接头都没有回流,组件不会被抬出(以防止垫子抬起)。

现场补救

拆卸组件后, 应正确清洁PCB部位, 同时注意焊盘没有损坏.然后应用溶剂清洁PCB焊盘;溶剂通常特定于原始组件中使用的浆料类型,应遵循焊膏制造商的建议。

锡膏印刷

建议使用微型模板在组件现场的PCB表面上打印焊膏。也可以将焊膏打印到封装底部。遵循原始PCB组装提供的模板厚度,模板设计,焊接建议和丝网印刷指南 在更换新部件之前检查现场。

元件放置

应使用新的更换部件;不建议使用移除的部分。应使用分束光学系统对准PCB上的组件(因为引线位于封装底部);这将提供覆盖在配接封装上的引线图像,并有助于正确对齐。应使用贴片精度为0.05mm的贴片机。遵循PCB组装技术文档中提供的其它放置指南。

回流 焊

建议使用与初始组件连接回流焊相同的回流曲线。X射线可用于检查所有关节是否成功形成。

湿气敏感性

所有模拟 LGA 模块均符合 JEDEC 规范 JSTD3D.020 的 MSL1 标准。

单位运输

零件将以托盘或卷带形式发货。所有部件都将用干燥剂和湿度指示卡烘烤和干燥包装。如果湿度指示卡变成粉红色,或者部件暴露的时间超过其地板寿命,则应在 125°C 下烘烤包装 48 小时。请参阅 JEDEC 规范 J-STD-033C 以正确使用湿气/回流焊敏感表面贴装器件。

审核编辑:郭婷

-

CSD22205L -8V、P 通道 NexFET™ 功率 MOSFET、单个 LGA 1.2 mm x 1.2 mm、9.9 mOhm、栅极ESD保护数据手册2025-04-16 600

-

带你认识创新性LGA封装2024-07-20 2330

-

平面相控阵天线中焊盘栅格阵列封装的可靠PCB组装2023-06-15 2746

-

【技术】BGA封装焊盘的走线设计2023-03-24 3569

-

功率模块焊盘栅格阵列封装及其应用2023-02-20 3213

-

有机焊盘栅格阵列OLGA及其应用2023-01-10 4767

-

功率模块焊盘栅格阵列(LGA)封装及其应用2022-11-16 301

-

LGA-12封装焊接问题2019-12-31 6749

-

焊球阵列封装焊盘脱落如何补救?2019-08-07 5889

-

Flex电源模块宣布BMR466和BMR461 DC/DC电源模块具备BGA和LGA两种封装2018-05-22 10220

-

LGA封装的元件(3*3*1mm),画封装的时候怎么画2017-07-27 5573

-

封装和焊盘命名规则2016-04-18 996

-

CBGA(陶瓷焊球阵列)封装及其优/缺点2010-03-04 3908

全部0条评论

快来发表一下你的评论吧 !