表面贴装电阻器的功率降额

描述

Resistor----贴片电阻的功率降额

引言:电阻器可施加的最大功率会随着温度而变化,但以往大多不考虑电阻器的温度,仅通过“电阻器负载功率在额定功率的30%以内”等条件来进行设计,在引脚型电阻器为主流的时代,即使使用这样的设计,在产品可靠性上也几乎不会发生问题,但目前时代主流的表面贴装电阻器如果使用相同的设计,则会发生电阻器故障,电路板冒烟等事故。为了防止这些事故的发生,同时为了替换小型产品和减少使用数量,有必要根据表面贴装电阻器的条件进行降额。

1. 表面贴装电阻器的温升

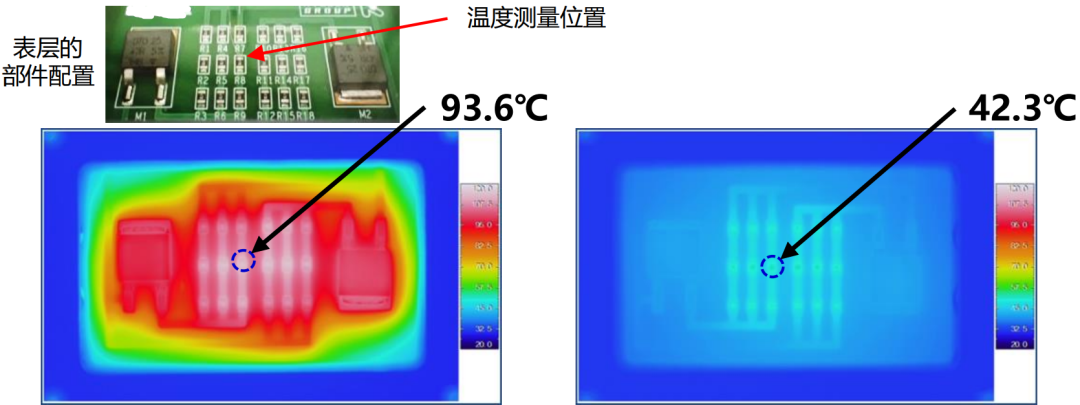

对于引脚型电子部件,这些部件所产生的热能,都由部件表面散热至大气当中。贴片电阻器等表面贴装电阻器所产生的热能,几乎都散热到印刷电路板上。另外,由于印刷电路板易传热,因此贴片电阻器周围的部件也容易受热影响。图3-1是针对已实施散热对策与未实施的电阻器对比图,施加相同功率时的热能图片,即使部件配置相同,不同的电路板,电阻器的温度就存在很大差异,由此可得表面贴装电阻器的温度管理非常重要。

图3-1:电阻器温度根据电路板是否实施散热对策所产生的差异

2. 表面贴装电阻器的温度管理的重要性

第一,PCBA的小型化,印刷电路板的贴装密度越来越高,使得单位面积的发热量增加,因此印刷电路板本身也容易升温。

第二,PCB配置环境的高温化,例如在发动机箱内等高温环境下安装汽车ECU(Electronic Control Unit : 控制车载机器的电子装置) 。使得电阻器的使用环境温度不断上升。

第三,电阻器的小型高功率化,这也是促使温度管理的重要性增加最主要的理由。1206尺寸以下的贴片电阻器,额定功率在2000年过后几乎倍增。这并非电阻器本身的规格变更,而是在确保适当的温度管理的前提下,对额定功率进行了重新评估。因此,为了安全使用表面贴装电阻器,则有必要管理电阻器的温度。

3. 表面贴装电阻器的发热与散热

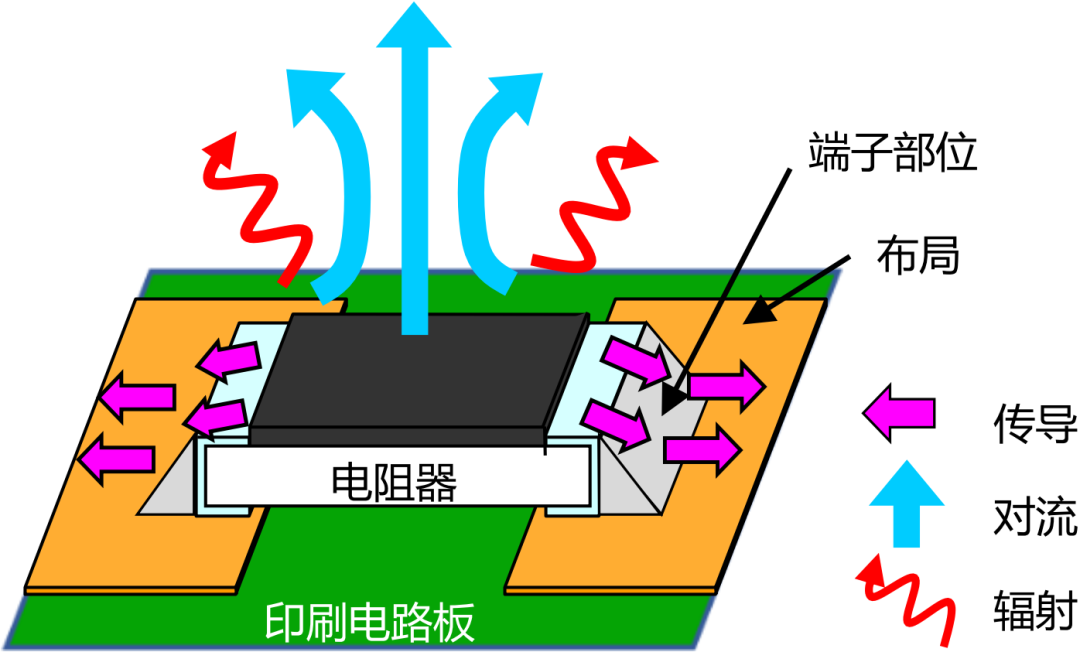

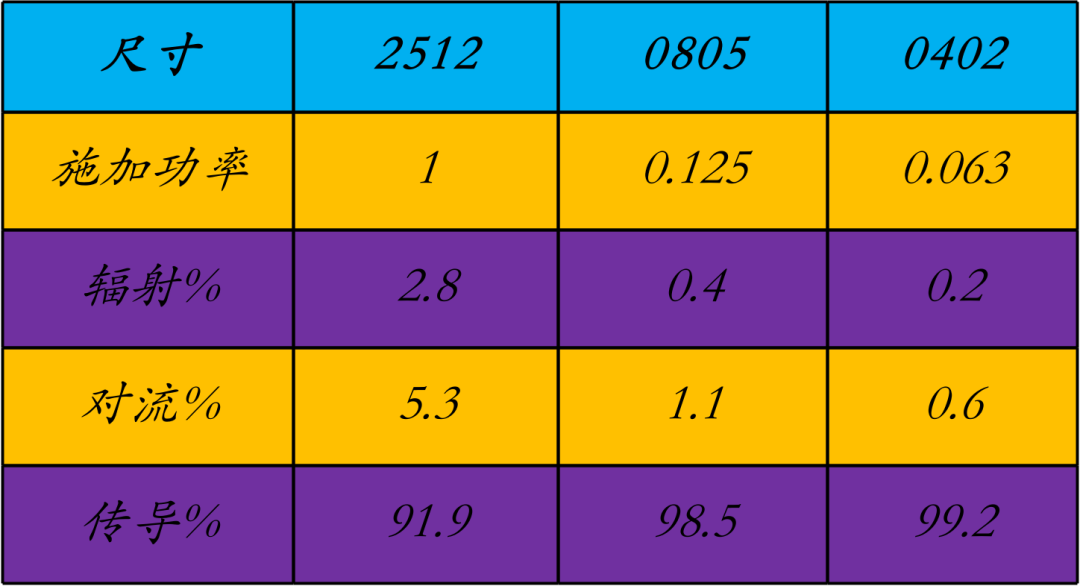

表面贴装电阻器通过焊料等接合材料贴装在印刷电路板上。图3-2显示贴装在印刷电路板上的贴片电阻器的主要散热途径。散热途径可以分为三种:第一种是接触的印刷电路板等的热传导(以下称“传导”),第二种是空气对流传递(以下称“对流”),如自然对流或强制对流(风扇)。第三种是红外线的辐射。分别对0402尺寸与0805尺寸以及2512尺寸的贴片电阻器施加功率时,其散热途径的散热比如表3-1所示。我们可以得知贴片电阻器的散热,有90%以上都是对印刷电路板的传导来进行。另外,贴片电阻器的热能容易传导给印刷电路板,相反地,亦能解释为何印刷电路板的热能容易传导给电阻器。

图3-2:三种热传导路径

表3-1:各散热途径的散热比例

由此得知,贴片电阻器的温度强烈取决于印刷电路板的散热能力。电阻器在通电的同时开始升温,发热量与散热量一致时达稳定(平衡状态)状态。电路板的散热能力高则电阻器的温度低,相反地,电路板的散热能力低则电阻器的温度高。因此,如印刷电路板因周围部件发热而升温,则电阻器也会随之升温。过去所使用的引脚型电阻器,其产生的热能多半散热至空气当中,从引脚传导至印刷电路板的散热比例仅占少数。因此,引脚型电阻器几乎不会受到印刷电路板所产生的热能影响。

4. 电路板布局与贴片电阻器的温升:

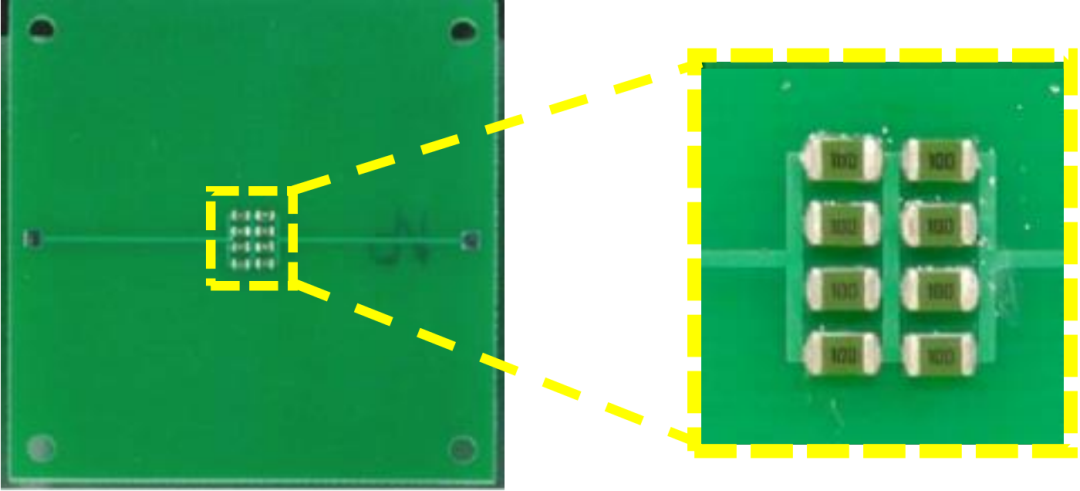

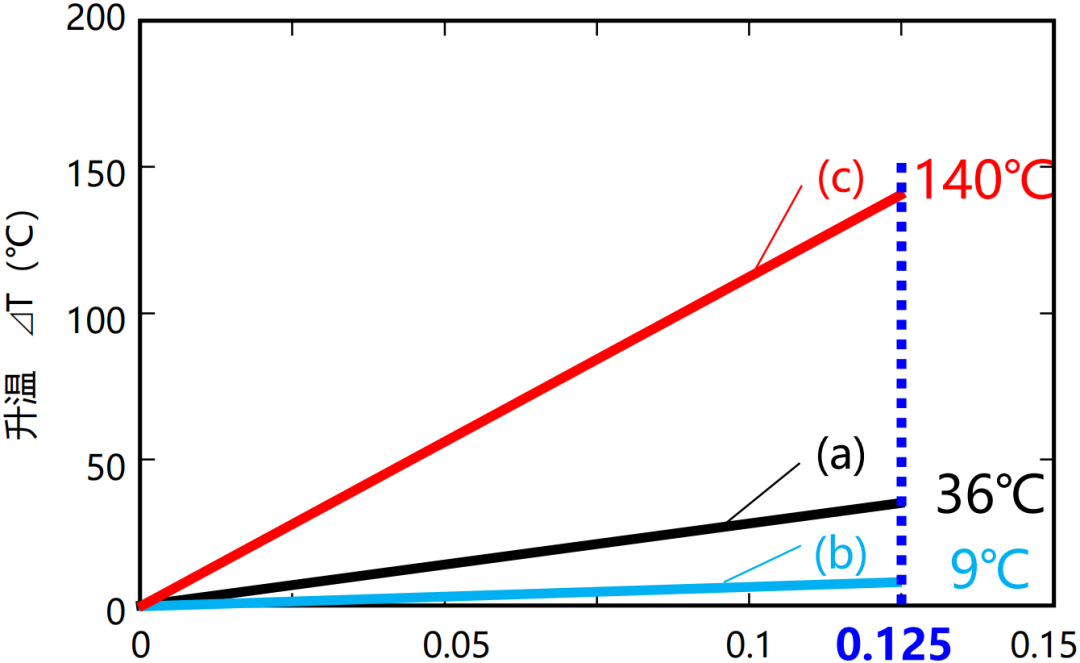

下面是将0805贴片电阻器,额定功率0.5W,贴装在3种散热性各异的印刷电路板的状态。在室温环境下,每个电阻器施加0.125W(额定功率的25%)功率时,电阻器端子部位的温升状况∆T如图3-6所示:

图3-3:电阻器:1个,布局宽:0.5mm

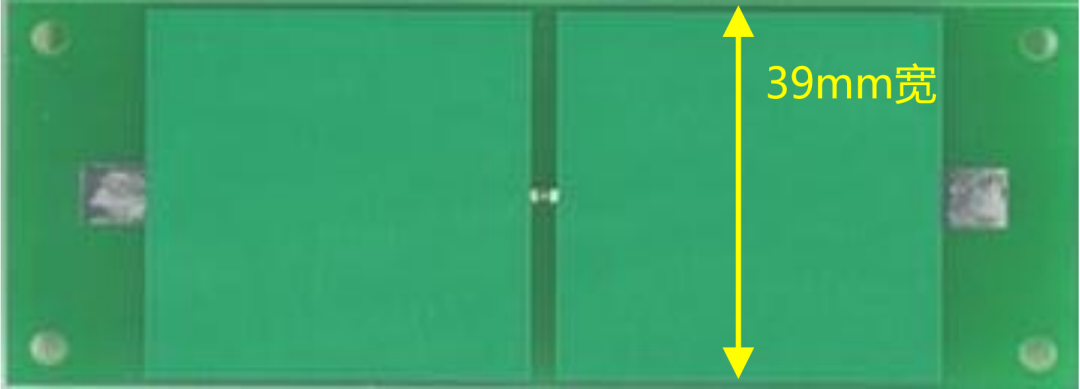

图3-4:电阻器:1个,布局宽:39mm

图3-5:电阻器:8个,密集贴装

图3-6:贴片电阻器随不同电路板布局温升的示例

当各电阻器端子部位的温升状况∆T为图3-3:36℃,图3-4:9℃ ,图3-5:140℃,若电路板布局不同,与周围有发热部件,那么电阻器的温度也将存在很大差异。以上结果是在相同的环境温度,施加相同功率下所得的结果,由此可得贴片电阻器的温度不仅仅凭环境温度,施加功率而决定。如前述,贴片电阻器的散热有90%以上传导给电路板,换句话说,贴片电阻器将印刷电路板当作散热板使用。若这些印刷电路板散热有差异,即会出现如图3-6般的温升差异。

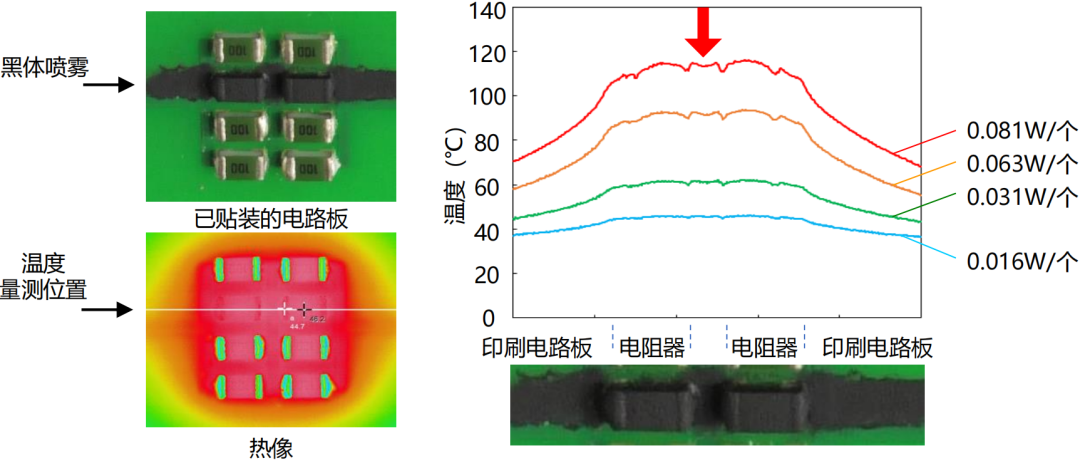

使用图3-7左的布局,改变施加功率,用热成像测量印刷电路板与电阻器的温度结果如图3-7右所示。另外,在进行热成像测量前,对印刷电路板的温度测量部位与电阻器均做事前处理,涂上黑体喷雾(温度测量位置在热像的白线上)。我们可以得知对电阻器施加的功率越大,电阻器的温度就越大,而且印刷电路板温度也会越高。另外,两个电阻器间的印刷电路板温度(图3-7的红色箭头部位)与电阻器上升的温度几乎相同。这是表示电阻器的散热导致印刷电路板升温至与电阻器同温,两个电阻器间无法再散热的状态。综上所述,表面贴装电阻器的温度,不仅取决于施加功率所产生的自身发热,而且也取决于印刷电路板周围部件所产生的温度。

图3-7:通过热成像观察温升的示例

即使施加功率相同,电阻器的温度仍会随印刷电路板的散热能力而不同,因此“电阻器负载功率在额定功率的X%以内”这样的设计不适用于表面贴装电阻器。另外,虽然通常使用的印刷电路板(FR-4)的连续使用温度为130℃。但是当温度超过连续使用温度,这样的设计会带来印刷电路板冒烟或烧毁等风险。

5. 表面贴装电阻器的功率降额

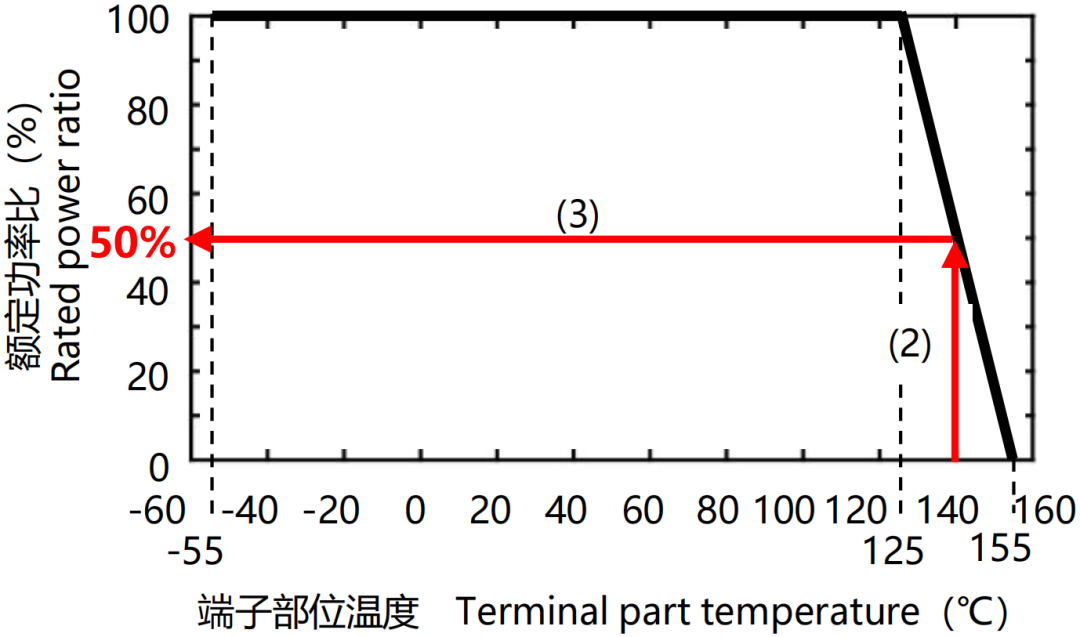

电阻器有规定可使用的温度范围,由于施加功率后电阻器便会发热,因此有必要考量其温升状况,管理施加功率与温度以防止超出电阻器的使用温度极限。降额曲线显示对电阻器的施加功率与温度间的关系,图3-8是以贴片电阻器为例的降额曲线。纵轴是可施加的功率(额定功率的百分比),横轴是电阻器端子部位的温度。此功率降额曲线的贴片电阻器,虽然可施加端子部位温度为125℃,但超过125℃时,就要根据温度,相应降低功率。如前述,端子部位的温度会随印刷电路板的布局或贴装状态而不同,需多加留意。

6. 功率降额曲线的使用方法:

以下以矩形贴片电阻器系列为例,来验证电阻器功率降额曲线的使用方法(Resistor-2:通用电阻的一般用途,回顾第二章节里面说的跳线电阻,降额考虑非常重要)。

(1)需验证的贴片电阻器为0805尺寸,施加功率为0.1W。对贴片电阻器施加功率时,电阻器的端子部位温度为140℃。

(2)在图3-8横轴140℃的位置画出垂直线,求出其与降额曲线的交点。

(3)从上述交点向左画出直线,求出额定功率比(图3-8(3))。从此示例可得知,最大可对贴片电阻器施加额定功率的50%。

(4)施加功率为0.1W,因此电阻器的额定功率至少要在0.1W÷0.5=0.2W以上。 0805尺寸的额定功率为0.25W,因此可在此电路上使用。 接着使用“额定功率的30%以内”的设计,和上述方法进行比较。施加功率为0.1W,此为额定功率30%以内的数值,因此贴片电阻器的额定功率要在0.1W÷0.3=0.34W以上。

计算结果得知,不能使用以上所说0805尺寸贴片电阻器。一般额定功率在0.34W以上的最小尺寸为1210尺寸,因此如果使用这种设计,则有必要使用更大尺寸的贴片电阻器,通过有效地利用功率降额曲线,就可以使用合适的贴片电阻。

图3-8:贴片电阻器的功率降额曲线(例)

总结:表面贴装电阻器随着小型,高功率化的发展,温度管理也逐渐重要。若未进行适当的温度管理,将可能导致意料之外的事故。对表面贴装电阻器施加的功率不能单凭“额定功率的%X以内”来决定,而是必须根据功率降额曲线来评估电阻器的温度(尤其是功率用电阻),通过这种方法确定适合条件的电阻器尺寸与数量,才能安全使用。

-

SMD电阻器结构 SMT电阻器的优点和缺点2024-01-30 1951

-

电阻器的分类2019-05-20 3266

-

表面贴装元件相关资料下载2021-05-28 1327

-

电阻“额定功率”和“额定电压”的降额规范是什么?2021-06-16 2297

-

浅析RF-Labs表面贴装支腿电阻器和端接2021-11-12 787

-

电阻器中什么时候需要降额2021-11-02 5547

-

超低电阻表面贴装分流器2023-03-10 1096

-

主要电阻器的特点和特性2023-04-30 2336

-

RF-Labs表面贴装引脚电阻器和终端2023-05-24 916

-

贴片电阻和表面贴装电阻有什么不同?2024-08-05 1278

-

SMD电阻器与传统电阻器的区别2024-12-04 1455

-

厚声贴片电阻的功率降额曲线如何解读?2025-02-26 1102

-

高功率表面贴装电流检测电阻器WSKP0612技术解析2025-11-10 412

-

基于Vishay Sfernice D2TO35M表面贴装功率电阻器的技术解析与应用指南2025-11-11 442

-

探索 Bourns S & SL 系列——Riedon™ 表面贴装线绕电阻器的卓越性能2025-12-22 335

全部0条评论

快来发表一下你的评论吧 !