高能量密度、长寿命锂金属电池新突破

描述

引言

使用金属锂作为负极的可充电高能锂金属电池(LMB)或无负极LMB被认为是基于石墨负极的传统锂离子电池的替代品。然而,LMB的实际应用一直很困难,因为枝晶锂的生长会导致短路驱动的安全问题,不可控的副反应会导致电解液消耗并形成厚的死锂层。锂金属负极的循环行为高度依赖于电解液,这会显著影响界面化学和界面化学导致的金属锂的生长形态。由于Li的高度还原性,Li负极表面和电解质之间总是形成固态电解质界面(SEI)层。电解质的化学决定了SEI层进而控制锂金属负极的沉积和溶解形态。此外,SEI层决定了界面反应的化学稳定性。例如,主要用于商用锂离子电池的碳酸盐基电解质会产生富含烷基碳酸酯的SEI层。由于它们的物理化学稳定性差和离子电导率低,这些化合物对于稳定锂金属负极来说并不理想。

Sun等人证明,有机物含量高的SEI层的低机械强度会导致Li变薄并产生大量的死锂,而富含无机化合物的SEI层的高机械强度和离子电导率使Li要厚,而且保存了活性Li。同时,弱极性的醚基溶剂对锂金属负极的腐蚀性比碳酸盐基电解质低;然而,它们较差的氧化稳定性(<4V)限制了它们在4.3V以上的高能正极中的使用,除非采取专门的对策被采用,例如局部高浓度电解质的应用。存在许多优化锂金属负极循环稳定性的策略,包括电解质溶剂的改性和功能性添加剂的引入。

尽管如此,基于碳酸盐的电解质的应用已经引起了人们极大的兴趣,因为它们的可靠性已经过商业证明,并且电化学工作窗口可以安全地扩展到4.3V。例如,Zheng等人开发了一种含有双锂双盐的新型电解质溶液(三氟甲烷)磺酰亚胺(LiTFSI)和双(草酸)硼酸锂(LiBOB)在碳酸亚乙酯(EC)和碳酸甲乙酯(EMC)中制备富含聚碳酸酯的坚固SEI层。此外,小组设计了一种新型碳酸盐电解质,其中将1M LiPF6和0.05M二氟(草酸)硼酸锂(LiDFOB)以3:1的体积比溶解在由EMC和氟代碳酸亚乙酯(FEC)组成的溶剂混合物中(以下表示为EF31D)。EF31D确保了稳定的LiF和富含其他无机物的SEI层的形成。这些碳酸盐电解质显著提高了锂金属负极的化学机械稳定性;然而,目前的LMB的使用寿命不符合当前市场的标准要求。

但是可以通过对锂金属负极施加压缩机械压力来抑制锂的枝晶生长。人们认识到,由于锂金属的沉积/溶解行为可以通过加压显著改变,因此施加外部压力有可能成为一个研究方向,能够显著提高LMBs的性能。然而,对锂金属的研究外部压力在锂金属全电池中的应用仍处于早期阶段,压力的影响尚未在使用高能量密度正极的长期全电池循环中得到证实。为了牢固地建立外部压力的实际可行性,必须使用功能性LMB全电池来分析压力的影响和诊断任何相关问题。

成果简介

近日,来自汉阳大学Yang-KookSun & Chong SeungYoon团队提出了一种实用的碳酸盐电解质基LMB,具有高面容量和长循环寿命。所提出的LMB的循环稳定性是通过施加外部压缩压力(1200kPa)和涂有勃姆石的隔膜来防止电极短路而建立的。外部压力驱动锂金属生长为致密均匀层而不是枝晶,并减轻了带电的富镍层状正极中微裂纹的形成。具有富镍层状正极的堆叠式LMB前所未有的循环稳定性,在500次循环后仍保持其初始容量的82.0%,可以证明有助于实现实用的高能量密度LMB,从而证明采用电池压缩来增加的可能性LMB的寿命和能量密度。该研究以题目为“High-Energy-Density,Long-Life Li-Metal Batteries via Application of ExternalPressure”的论文发表在储能领域著名期刊《ACSEnergy Letters》。

正文导读

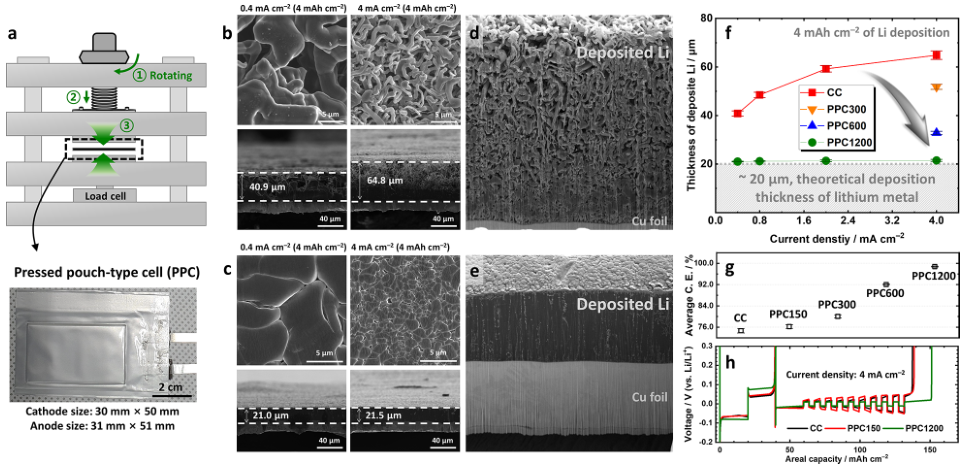

在传统的2032扣式电池(CC)和压力控制软包电池(PPC)中研究了沉积锂的形态和厚度,两者的面密度均为4mAhcm−2(图1a)。当Li在CC中以电化学方式沉积到Cu上时,在没有施加外部压力的情况下,它会以缠结的面条状结构的形式生长。在0.4mA cm-2的电流密度下,沉积的Li形成了一层由平均直径>5μm的粗线组成的层,而沉积的Li的厚度为41μm。当电流密度增加到4mA cm-2时,Li线的厚度约为1μm,并且这些线被松散地固定,因此Li薄膜的厚度增加到65μm(图1b)。当施加1200kPa的外部压力时,当电流密度从0.4增加到4mA cm-2时,整个沉积的Li薄膜的厚度没有明显变化。在1200kPa下沉积的Li薄膜是致密的多晶薄膜,其晶粒尺寸随着电流密度的增加而减小(图1c)。沉积的锂膜几乎没有空隙;因此,沉积Li的厚度接近Li0的理想厚度(对于4mAhcm-2的面积容量,约为20μm)。图1d、e中的放大横截面图像显示了电沉积Li的两种不同生长形态,具体取决于高压的应用。在没有外部压力的情况下,锂薄膜由松散缠绕的细面条状锂丝组成,厚度>60μm:即理想厚度的近3倍。这种Li生长是使用碳酸盐基电解质电化学沉积Li的典型表现。相比之下,在1200kPa的外部压力下沉积的锂薄膜没有任何可检测到的空隙,几乎与商业锂箔相同。

【图1】通过调节外部压力沉积锂金属的形貌和CE。(a)PPC的配置。(b,c)在Li||CuCC和PPC1200中,在0.4mA cm−2下10小时(左)和4.0mAcm−2下1小时(右),Li电沉积到Cu上的SEM图像(俯视图;仰视图;横截面视图)。(d)、(e)Li||CuCC和PPC1200中电沉积Li在4.0mA cm−2下1小时的横截面FIB-SEM图像。(f)在0.4、0.8、2.0和4.0mA cm−2(4.0mAhcm−2)下,Li||CuCC和PPC1200中沉积锂层的厚度总结。(g)Li||CuCC和PPC的平均CE与施加的外部压力(150、300、600和1200kPa)的函数关系。(h)用于测试4.0mA cm−2平均CE的Li||CuCC和PPC的代表性电压曲线。误差条是根据三个相同测试确定的标准误差计算的。

图1f总结了沉积锂的厚度随电流密度的变化。尽管锂薄膜的厚度随电流密度单调增加,但无论电流密度如何,它都保持恒定在20μm,而当电池在1200kPa的外部压力下被压缩时,多晶薄膜的晶粒尺寸随着电流密度的增加而减小。在低于1200kPa的压力下,薄膜的厚度大于理想厚度(20μm);因此,推导出1200kPa是最佳外部压力。

为了评估在外部压力下沉积锂/剥离的可逆性,在增加外部压力的同时,对以4mAcm-2的高电流密度循环的Li||Cu电池进行了库仑效率(CE)测试。当没有施加外部压力时,CC的平均CE限制在74.7%。相比之下,PPC的CE随施加的压力线性增加,并在1200kPa时达到最大值98.8%(图1g)。具有大活性表面积的Li的多孔结构可以为Li与电解质的表面反应提供过多的位点,从而降低Li循环的可逆性。随着沉积的锂膜变得更致密,反应位点相应减少,从而增加了CE。此外,在1200kPa下,PPC的Li剥离和沉积的极化在九个循环中保持不变,而CC的极化在第一个循环后开始逐渐改善(图1h)。沉积锂在1200kPa下的致密形态有助于稳定锂沉积/剥离的动力学行为。此外,测试结果证实1200kPa是最佳压力。

为了确认在Li||NCM电池上施加外部压力的积极影响,进行了倍率能力测试。随后,相同的电池在0.5C(1C=180mAhg-1)下循环100个循环,然后再次进行倍率性能测试。对于正极,使用全浓度梯度Li[Ni0.78Co0.10Mn0.12]O2(FCGNCM78)。在0.1C下经过五次活化循环后,在1200kPa外部压力下运行的CC和PPC(PPC1200)的放电容量分别为217.4和216.2mAh g-1。CC和PPC1200都表现出相似的倍率能力,分别是循环前5C下0.2C容量的85.3%和84.8%。然而,在100个循环后,CC在5C下的容量显著下降至39.2%,而PPC1200的容量保持在77.9%。CC中沉积的Li的多孔结构可能导致过度的表面反应,基本上在负极表面形成厚的SEI和死Li层,这增加了电阻并降低了倍率能力。从循环电池中回收的锂负极的横截面扫描电子显微镜(SEM)图像显示,CC的循环锂负极具有较厚的沉积层(>200μm),在薄锂层顶部有较大的空隙,这些空隙仍然存在完整。相比之下,PPC1200的循环锂负极显示出相对较薄且致密的沉积层(<70μm)和较厚的锂储层。考虑到原始锂箔的厚度为200μm,CC和PPC1200的锂负极分别膨胀了40.1%和12.6%。

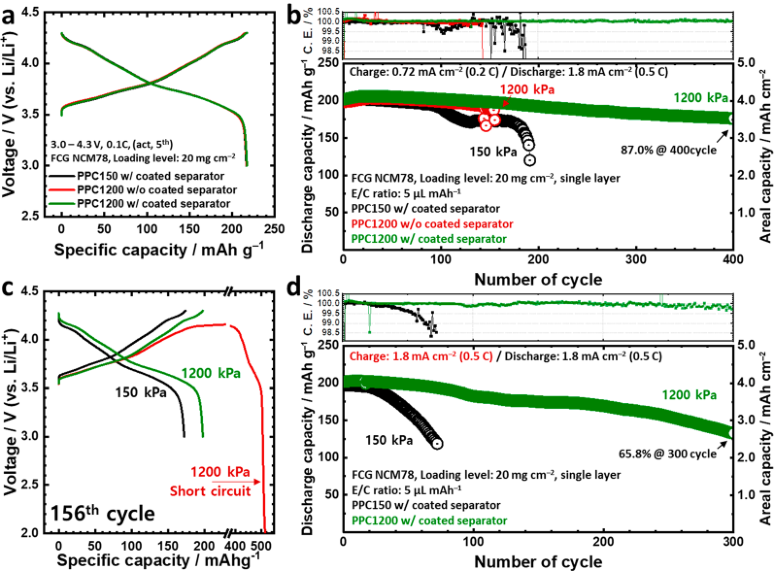

为了验证加压电池的长循环稳定性,Li||FCGNCM78PPC全电池包含单面正极、100μm厚的锂箔负极、勃姆石双涂层隔膜和EF31D作为电解质,负载量制造了10mg cm-2(基于正极)的水平。电解液容量比(E/C比)为10μL mAh−1。在10mgcm−2下,外部压力的影响不明显。PPC1200全电池在1000次循环后保留了其初始容量的62.9%,而PPC150全电池在632次循环后保留了其初始容量的60.0%,尽管其循环不稳定且CE波动。为了更好地模拟LMB的实际工作条件,负载水平增加到20mg cm-2,E/C比降低到5μL mAh-1。在这个增加的负载水平下,两个电池在0.1C时具有相同的216mAh g-1放电容量(图2a)。当电池在恶劣的循环条件下进行测试时,高外部压力的影响是明显的。

【图2】由于施加外部压力,LMB的循环性能得到改善。Li||FCGNCM78(负载水平为20mgcm-2)PPC150带涂层隔膜、PPC1200无涂层隔膜和PPC1200带涂层隔膜的(a)电压曲线和(b)循环性能和CE的比较。在0.2C(充电)和0.5C(放电)条件下,在3.0-4.3V vs Li/Li+的电压范围内进行循环。(c)在(b)中的循环测试期间第156个循环的电压曲线。(d)Li||FCGNCM78(负载水平为20mg cm-2)PPC150和带涂层隔膜的PPC1200的循环性能和CE比较。循环在3.0-4.3V vs Li/Li+的电压范围内以0.5C(充电)和0.5C(放电)进行。

PPC1200在0.5C下经过400次循环(初始容量的87.0%)后保留了176.0mAh g−1(3.52mAhcm−2),而PPC150电池在160次循环后过早失效,在第191次时保留了初始容量的59.6%循环(图2b)。同时,带有裸聚乙烯(PE)隔膜的PPC1200电池在第156个循环期间在充电端经历了突然的电压下降(图2c)。最近,Kanamori等人和Harrison等人证明,尽管施加高外部压力(>1MPa)可提供致密的Li沉积,但在重复剥离过程中,过大的压缩压力可能会导致短路,而不是抑制短路。

在Li||Cu电池中沉积,从而降低锂金属电池的循环寿命。市售的勃姆石双涂层PE隔膜的简便应用通过防止短路提高了锂金属负极的稳定性。此外,勃姆石双涂层PE隔膜增强了CC的循环稳定性;然而,增强不如PPC1200显著。这表明隔膜涂层对于确保在防止短路的同时施加高压的实用性至关重要,从而将LMB的循环寿命提高到超过400个循环,即使在高负载水平下也是如此。图2d进一步证明了当充电电流密度从0.72显著增加到1.8mAcm-2时施加高外部压力的积极效果。高充电电流密度使LMB严重变形,因为它有利于锂金属的枝晶生长(图1b)。由于高电流密度,PPC150在20次循环后表现出相当大的容量衰减,因此在72次循环后容量保持率为60.2%。相比之下,PPC1200在0.5C下循环300次后仍保持132.8mAh g-1(2.66mAh cm-2)的更高放电容量(第300次循环时容量保持率为65.8%),从而再次验证了使用绝缘体涂层隔膜加压电池的稳定性。

对于循环电极的非原位表征,回收了循环PPC150(第191次循环后)、PPC1200(第448次循环后)和没有涂层隔膜的PPC1200(第156次循环后)的正极和负极。此外,为了验证涂层隔膜的效果,进一步制作了仅循环156次的PPC1200进行对比。PPC150的循环锂负极的横截面SEM图像显示完整的锂金属和多孔循环产物之间存在粗糙、凹凸不平的边界(图3a),而PPC1200(第448次循环)的锂金属负极的SEM图像显示即使在第448次循环之后,仍具有相对平坦的边界和完整的厚锂层(图3b)。

【图3】从循环的LMB中回收的锂金属负极、NCM正极和隔膜的非原位分析。从(a)191次循环后的PPC150和(b)448次循环后的PPC1200中检索到的循环锂金属负极的横截面FIB-SEM图像。(c)在循环Li||CuCC中向Cu箔电沉积。循环锂金属是通过冲压(直径为14mm)从191次循环后的PPC150和448次循环后的PPC1200中回收的循环锂金属负极制备的。(d)循环Li||FCGNCM78CC、Li||循环曲线的比较循环的FCGNCM78CC,以及包含循环隔膜的Li||FCGNCM78CC。在448次循环后,从Li||FCGNCM78(负载水平为20mg cm-2)PPC1200中回收循环的锂金属负极、FCGNCM78正极和隔膜。插图是一张数字照片,显示了包含循环隔膜的Li||FCGNCM78CC的测试OCV。(e-h)原始涂层PE隔膜的横截面FIB-SEM图像,156次循环后PPC1200的循环裸PE隔膜,156次循环后PPC1200的循环涂层PE隔膜,以及448次循环后PPC1200的循环涂层PE隔膜。(i,j)分别在156次循环后PPC1200的循环PE隔膜和156次循环后的PPC1200循环涂层PE隔膜中7Li分布的TOF-SIMS图。

为了量化每个负极中可用Li0的数量,使用Li||循环后的锂负极制造铜电池。来自循环后的Li负极的Li0在0.1C的低电流密度下被完全提取并沉积到Cu电极上(图3c)。包含PPC1200(第448次循环)和PPC150(第191次循环)的循环锂负极的电池分别提供22.7和17.4mAhcm-2。尽管循环时间很长,但PPC1200保留了大量活性Li0,因为高压有效地减少了Li负极上的活性表面位点并抑制了与电解质的寄生反应。此外,与制备的FCGNCM78正极相比,FCGNCM78正极在448次循环后没有出现明显的开裂或粉化。裂纹的形成被认为是NCM正极材料劣化的一个指标,它允许电解质渗透到颗粒内部,从而形成杂质相,增加电荷转移电阻并降低正极的电化学性能。为了单独评估循环PPC1200电池中每个组件的降解,每个循环组件与一组新组件一起重新组装。循环后的正负极电池组运行正常;然而,包含回收隔膜的重新组装电池表现出低于正常的开路电池电压(OCV)(图3d)。

由于在先前的长期循环过程中Li预先渗透到隔膜中,从而填充了隔膜的孔隙,因此循环的涂层隔膜可能会导致重新组装的电池发生内部短路。对从其他区域回收的循环隔膜进行的电压测试始终产生低于正常的OCV。这表明隔膜可能是加压电池最终失效的主要原因。为了确认隔膜的失效,通过横截面SEM分析了带和不带勃姆石涂层的循环隔膜。与原始涂层隔膜(图3e)相比,PPC1200的未涂层PE隔膜在156次循环后的孔被堵塞,而涂层隔膜中的勃姆石涂层成功地抑制了Li的渗透,从开孔推断在夹层PE层中(图3f,g)。然而,在448次循环后,即当PPC失效时,甚至涂层隔膜也被堵塞(图3h)。由于长时间暴露在压应力下,隔膜的厚度显著降低。此外,在156次循环后,未涂层隔膜内部存在大量穿过负极和正极的7Li,但循环涂层隔膜内未检测到7Li,如循环隔膜横截面的7Li映射图像所示(图3i,j).

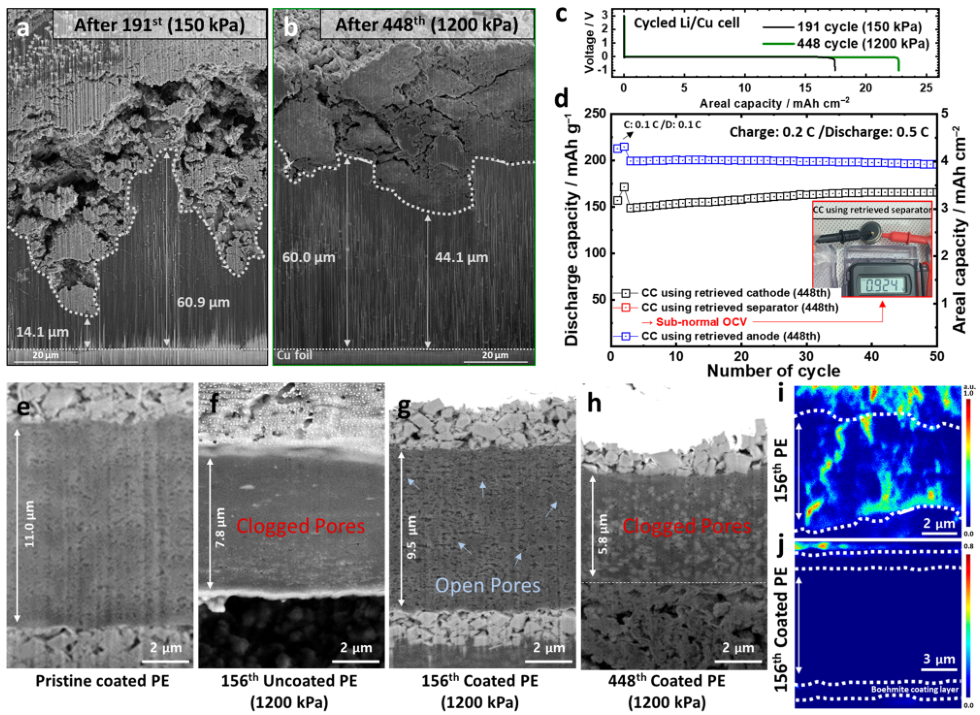

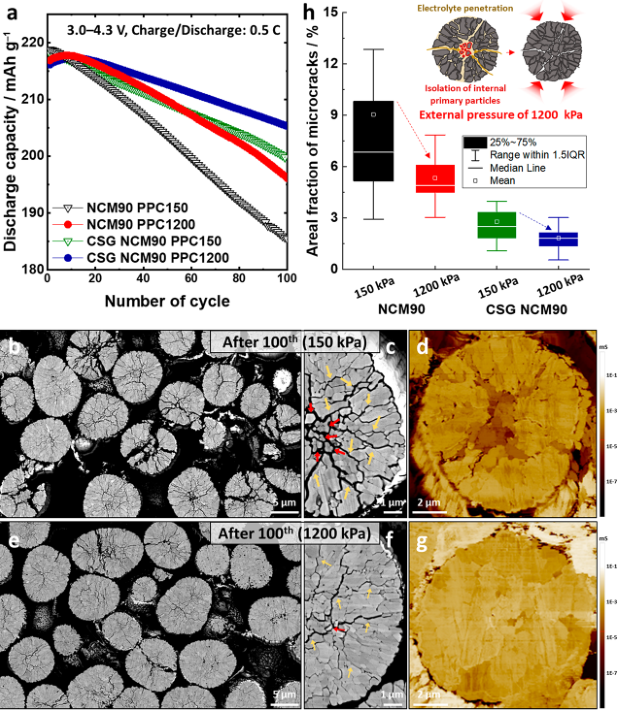

这一结果证明了勃姆石涂层在防止锂枝晶在隔膜中局部渗透方面的重要性,否则会在压缩电池中引起不可预测的突然短路。因此,应用高外部压力和带涂层的隔膜可以延长LMB的循环寿命。此外,通过开发一种在高压条件下能抵抗锂枝晶渗透的更有效的隔膜,可以实现具有超高寿命的LMB。为了进一步提高所提出的LMB的能量密度,FCGNCM78正极被传统的NCM[Ni0.9Co0.05Mn0.05]O2(NCM90)和核壳梯度(CSG)NCM90取代,后者具有由贫Ni壳包裹的富Ni核。CSG正极具有径向排列的棒状初级颗粒,有助于消散局部应变并抑制微裂纹的传播。包含NCM90和CSGNCM90正极的PPC150和PPC1200的电化学循环性能如图4a所示。当外部压力从150kPa增加到1200kPa时,两个正极的容量保持率都有所提高,其中含有NCM90的PPC的提高更为显著。从PPC150(图4b、c)和PPC1200(图4e、f)在100次循环后完全充电状态下回收的循环NCM90的横截面SEM图像表明,PPC1200的循环NCM90正极中微裂纹的分数和范围显著小于PPC150。

而且在脱锂过程中富镍正极中形成的微裂纹是电解质渗透和随后内部结构退化的通道,这是富镍层状正极的容量衰减机制。高外部压力可以抑制颗粒间开裂并提高富镍层状正极的容量保持率。循环的CSGNCM90正极表现出类似的行为,尽管由于CSG正极独特的微观结构特征减少了充电过程中的微裂纹,微裂纹被抑制了。图4h总结了100次循环后的充电态的富镍正极中微裂纹的面积分数与外部压力的函数关系。通过扫描扩散电阻显微镜(SSRM)分析循环正极的局部电特性,该显微镜测试亚微米级的扩散电流。测试在充满Ar的手套箱中进行,以消除样品污染。PPC150和PPC1200的循环NCM90正极在100次循环后的电流图如图4d、g所示。电流图显示,由于核心处存在晶间裂纹,PPC150的循环NCM90正极表现出不均匀的电流分布,这会电隔离内部初级粒子,从而破坏电连续性。相比之下,PPC1200的循环NCM90正极表现出相对均匀的电流,因为外部压缩压力抑制了微裂纹的打开,并有助于保持整个粒子的电通路没有任何不连续性。因此,外部压缩压力的应用减轻了充电过程中锂的枝晶生长,并防止了富镍层状正极(如NCM90)中微裂纹的发展,否则微裂纹是由充电端附近固有的突然各向异性膨胀引发的。

【图4】NCM正极的外部压力调制机电性能。(a)Li||循环性能比较NCM90(负载水平为10mg cm−2)PPC150和PPC1200以及Li||CSGNCM90(负载水平为10mg cm−2)PPC150和PPC1200。在0.5C下,在3.0-4.3V vsLi/Li+的电压范围内进行循环。(b,e)CP-SEM图像,(c,f)放大的CP-SEM图像,以及(d,g)的SSRM图从(a)中的PPC150和PPC1200回收的循环NCM90正极。(h)盒须图展示了在PPC150和PPC1200中经过100次循环后NCM90和CSGNCM90颗粒中微裂纹的面积分数。

最后,使用具有保护性LiF涂层(以下表示为F-CSGNCM90)的CSGNCM90证明了制造具有足够长循环稳定性的高能量密度LMB的可能性。LiF涂层提供电化学和化学稳定性,抑制了富镍正极与电解质的寄生反应。F-CSGNCM90表现出优异的循环稳定性,因为它在0.5C下循环100次后的容量保持率比CSGNCM90(92.4%)和NCM90(88.1%)。PPC1200包含单层F-CSGNCM90,负载水平为20mg cm-2(E/C比:5μL mAh-1),并在0.5C放电/0.2C充电下循环。它在494次循环后保留了初始容量的80.7%。评估的循环稳定性表明,当与使用改性隔膜相结合时,施加高压(1200kPa)可有效抑制锂金属的枝晶生长。该结果也具有重要意义,因为碳酸盐电解质已经通过电动汽车证明了其商业可行性,用于证明高能量密度长寿命LMB的可行性。

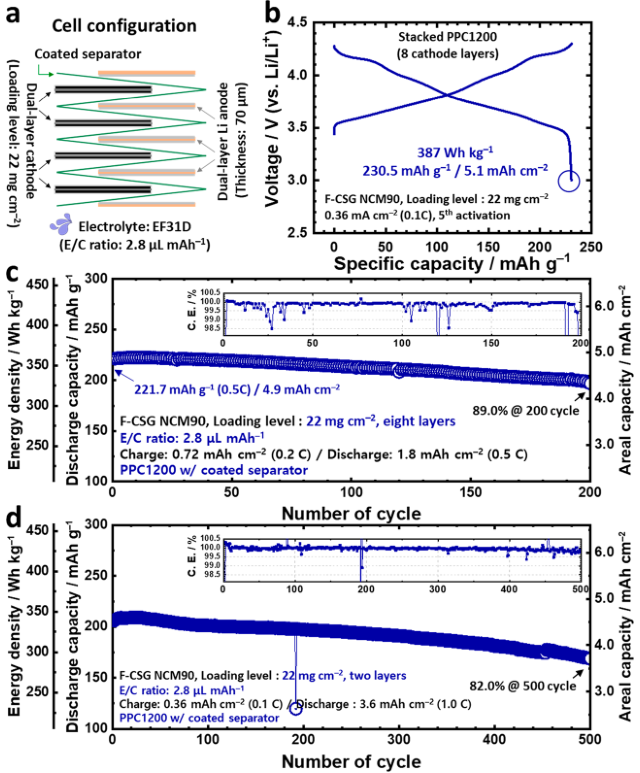

为了证明所提出的LMB的实际可行性,构建了一个由八个正极层组成的堆叠式LMB,负载水平为22mg cm-2,E/C比为2.8μL mAh-1,负极与正极使用70μm厚的锂箔时,容量比(n/p比)为2.7。(图5a)堆叠式PPC1200在0.1C时表现出5.1mAh cm−2(230.5mAh g−1)的高面积容量,在0.5C时表现出4.9mAh cm−2(221mAh g−1)的高面积容量(图5b、c)。如果软包电池的能量密度是根据较大可行电池形式的预计值计算的,则堆叠式PPC1200显示出387Wh kg−1的高能量密度(图5b)。当以0.2C充电和0.5C放电循环时,它在200次循环后保留了其初始容量的89.0%。此外,还制造了具有相同规格但由两个正极层组成的堆叠式LMB,并在1.0C放电/0.1C充电下循环。它在500次循环后保留了初始容量的82.0%(图5d)。本文在>4mAh cm-2的高负载水平下展示的容量保持是前所未有的,超过了之前报告的LMB的值。

【图5】基于碳酸盐电解质的LMB与高度稳定的富镍正极的循环性能。(a)示意图显示了使用Z堆叠的堆叠锂金属负极和F-CSGNCM90正极(八层)的电池配置。(b)负载水平为22mg cm−2(E/C比:2.8μL mAh−1)PPC1200的堆叠Li||F-CSGNCM90的电压曲线,0.1C时的电压范围为3.0−4.3V vs Li/Li+。(c)0.2C(充电)/0.5C(放电)时的Li/Li+,3.0-4.3V电压范围内的后续循环性能和CE对比。(d)具有相同规格的堆叠Li||F-CSGNCM90(两层)的循环性能和CE,电压范围为3.0−4.3V vs Li/Li+,0.1C(充电)/1.0C(放电)。

总结与展望

该研究报告称,通过施加1200kPa的外部压缩压力,碳酸盐基电解质可以在4mAcm−2的高电流密度下获得98.8%的高CE的完全致密的锂金属负极沉积。尽管施加了高压,但为防止短路和随后的电池过早失效,必须用带涂层的隔膜代替传统的PE隔膜。此外,还研究了压应力对富镍层状正极深充电过程中观察到的晶间微裂纹的影响。对循环的NCM90正极的分析表明,压应力减轻了裂纹的成核和扩展,从而为抑制固有微裂纹和提高富镍层状正极的循环稳定性提供了迄今为止尚未探索的选择。

使用堆叠式LMB证明了具有长寿命的高能量密度LMB的实际可行性,该堆叠式LMB由八个F-CSGNCM90正极层构成,负载水平为22mg cm-2,E/C比为2.8μL mAh-1。堆叠电池采用勃姆石涂层隔膜,并在1200kPa的压力下压缩。堆叠的PPC1200在0.1和0.5C下分别提供5.1mAh cm−2(230.5mAh g−1)和4.9mAh cm−2(221mAh g−1)的高面容量。当以0.2C充电和0.5C放电循环时,堆叠电池在200个循环后表现出89.0%的容量保持率。此外,当制造具有相同规格但由两个正极层制成的PPC1200并以1.0C放电/0.1C充电循环时,它表现出优异的循环稳定性(500次循环时为82.0%)。据所知,具有高面容量(4.5mAhcm−2)的堆叠电池的循环性能是迄今为止使用碳酸盐电解质的LMB的最佳结果,并且与使用醚基电解质的锂金属电池相比是前所未有的结果。除了向实现实用的高能量密度LMB迈进了一步之外,提出的电池表明可以通过电池压缩来提高锂离子电池的能量密度和寿命。

审核编辑:刘清

-

高能量与高功率2013-04-27 3791

-

长寿命NTC热敏电阻2013-07-27 3648

-

钴酸锂正极材料 ----高能量密度正极材料2009-10-29 2571

-

高能量密度、长寿命锌碘液流电池研究方面获新进展2018-05-24 2230

-

韩国研发出一种锂金属电池 支持快速充电并提供高能量密度2019-07-02 893

-

高体积高能量密度的锂硫电池离商业应用还有多远2020-03-19 5070

-

合肥500Wh/kg锂金属电池取得突破,可满足航空飞行器应用需求2020-06-17 3531

-

研究人员探讨高能量密度LIB电池正极材料发生降解的根源2020-11-30 3143

-

中航锂电高能量密度三元电池系统不起火技术及产品首次亮相2021-03-26 5168

-

开发用于钠离子电池的高能量和长寿命的NASICON型阴极材料2022-09-20 1417

-

通过双阴离子调节电解质实现实用的高能量密度锂金属电池2023-04-15 2905

-

双层SEI设计大力提升实际高能量密度锂金属电池循环性能!2023-07-20 2457

-

混合导电界面实现长寿命、全固态锂金属电池2023-11-08 3288

-

分子策略构筑高能量密度锂金属电池的研究进展2023-12-19 1062

-

欣界能源发布全球首创480Wh/kg高能量锂金属固态电池2024-11-22 1278

全部0条评论

快来发表一下你的评论吧 !