一种9端口微波多功能收发芯片在片测试技术

描述

多功能芯片由单入单出单通道升级为多入多出多通道收发芯片,并大量应用于现代通信领域。

针对多收发通道多功能芯片测试过程中,多次移动探针、重复压针、无法自动测量、测试效率低等不足,研究了多端口在片校准技术。通过去嵌入校准方法,将校准面移到探针尖端,实现了多端口微波探针在片精确校准。

提出了一次压针测试多端口芯片各项参数的方法,利用定制的集成多端口共面探针,搭建了一次压针全通道测试系统,通过软件控制开关矩阵,完成多端口信号传输及数据采集,实现一次压针全通道测试。并与传统测试方法的测试数据进行对比分析,证明了该方法的可行性。

1 引言

随着现代无线通信技术在电子领域的飞速发展,对小型化、智能化、轻量化和高可靠的多收发通道多功能芯片的需求量越来越大。

针对多收发通道多功能芯片在片测试技术,国内主要采用单端口信号源、2 端口网络分析仪和微波探针台等测量仪器设备集成单端微波探针的测试系统。测试2 端口芯片的S 参数常规方法是在电路的正、反方向加载单路微波信号,测试多入多出多收发通道微波单片集成电路时采用2 端口单通道测试系统,该方法需多次移动探针、多次测量,存在许多弊端。

如测试4 个发射端口与4 路接收端口之间各个通道的S 参数时,需要移动4 次探针对4 个通道逐一测试,在片测试时需反复挪动探针、多次切换测试端口对各个通道进行测试,反复压针对于芯片表面损伤加重,芯片可靠性风险加大、测试效率低。

针对多收发通道多功能芯片在片测试技术,国外许多公司研制了新的测试仪器。是德公司研制了新型内部集成开关矩阵矢量网络分析仪,用于测试新的多端口射频电路,可支持20 个端口测试; 欧洲罗德施瓦茨公司研制了多端口测试网络分析仪,可支持16 个端口测试。国外测试多端口产品时,采用此类多端口集成测试仪集成微波直流混合探卡,形成高集成测试系统,但上述测试系统价格高昂,测试成本高,定制周期长。

基于以上需求,本文研发了一种多收发通道多功能芯片一次压针在片测试系统,并基于现有单通道2 端口测试系统及一种集成微波探针和多通道在片校准技术,开发自动测试软件,提出了多收发多功能芯片一次压针在片测试方法。该方法降低了进口高端仪器的成本,解决了手动切换探针等问题,提高了测试效率。

2 现有测试技术

多收发通道多功能芯片是将低噪声放大器、移相器、衰减器和开关等多种功能的电路根据系统需要集成在一个芯片上。主要在系统中实现对射频信号的放大、分配/合成、相位控制、幅度控制以及射频功率管理等功能。

多功能芯片逐步由单入单出单通道发展为多入多出多通道,通过提高多功能芯片集成度,增加芯片功能,减小芯片尺寸和质量,实现多功能芯片的高可靠、小体积和轻量化,并向着高频段、宽频带和多通道方向发展。

本文以在片测试一个Ku 波段4 通道收发多功能芯片为例介绍测试方法。该芯片共有9 个射频端,由于传统单通道2 端口射频测试端口的限制,采用传统2 端口测试方法测试所有通道电参数需要移动8 次探针,分别采集8 次数据,才能完成所有通道综合参数的测试。

该方法效率低,同时多次压针损伤芯片表面,影响电路可靠性,存在使用隐患。迫切需要研发一种多收发通道多功能芯片的自动化测试技术,被测件仅需一次压针,无需移动探针切换端口就能完成所有参数的测试,可大幅提高测试效率。

3 多收发通道多功能芯片

多收发通道多功能芯片,一次压针在片测试技术

多收发通道多功能芯片一次压针在片测试技术采用集成多头射频探针、微波开关、直流探卡、2端口矢量网络分析仪、微波承片台和控制器组成测试系统。

基于上述测试系统,探针在片测试首先需将探针固定在探针定位器,通过x、y、z 轴移动探针接触被测芯片输入、输出信号压点,受常规测试探针台尺寸的限制无法摆放多个探针定位器,本文采用定制的多端口共面探针,通过定位装置固定在标准探针定位器上实现一次压针全通道测试。选取的共面微波探针由导体连接模块、同轴连接器、探针基板、探针触头等组成。在设计和制作上要求能够覆盖微波测试的全频带,同时应具有损耗小、反射信号低以及同芯片电缆线间的电串扰小等特性。

本文首先依据4 通道收发芯片压点尺寸设定信号和地之间的间距,定制多射频GSG-GSG-GSG-GSG共面探针。选取复合基片和软硬结合的探针触头,探针触头在GSG 结构中G 压点与S 压点之间的相对间距不超过0. 05λ ( 最高测试频率波长),保证信号在探针上传输的完整性,能够提供卓越的场抑制效果,同时采用软硬结合的探针触头和微波基片可提高探针的寿命。

其次,对多收发通道多功能芯片进行一次压针测试,需要提取定制的多端口射频探针表征参数的误差项,该参数的提取方法主要基于R. F. Bauer 等人提出的提取测试夹具的表征参数校准方法。

该方法的第一步,将夹具外侧端口作为测试参考面进行同轴校准; 第二步,基于第一步的校准结果测试已知夹具内的S 参数的校准器件; 第三步,基于第一步和第二步测试结果推算出被测夹具的表征S参数,最终提取被测夹具的表征特性。

基于上述方法,提取多端口探针参数时首先要确定同轴端面误差,使用同轴标准件( 同轴开路件、短路件以及负载) 进行同轴单端口校准; 其次确定探针端面误差,连接微波探针使用探针校准件( 在片开路件、短路件以及负载) 进行在片单端口校准,利用同轴端面与探针端面推导出微波探针表征参数。

通过对多端口微波探针表征参数的提取进一步研究实现电路的一次压针测试技术,本文进而对多通道在片校准技术展开研究。在现有测试系统中,利用矢量网络分析仪的误差修正技术,在性能和测试质量方面获得了极大的优势。常见的基于矢量网络分析仪校准技术主要有短路-开路-负载-直通( SOLT) 校准技术和直通- 反射- 线路( TRL)校准技术,它们分别基于12 项误差模型和8 项误差模型。

随着技术的进步,之后还陆续出现了短路-开路-负载( SOL) 校准算法、短路-开路-负载-反射( SOLR) 校准算法、线路-反射-线路( LRL ) 校准算法和线路- 反射- 匹配( LRM) 校准算法等。

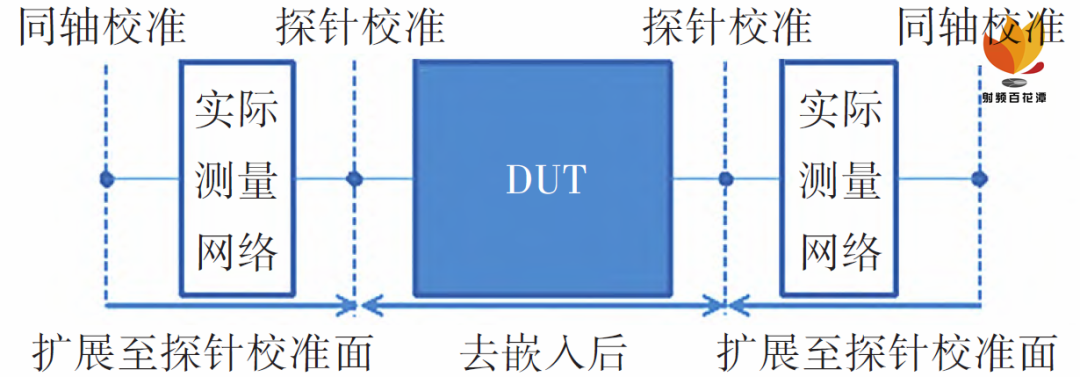

本文采用去嵌入校准方法结合SOLT 校准算法,去嵌入校准主要针对无法直接测试被测件( DUT) 的S 参数时,需进行虚拟匹配网络的设置以移除实际匹配网络,将校准面从匹配网络端口移至DUT 的输入、输出端口。使用同轴校准件采用SOLT 校准方法对同轴端校准,采用去嵌入校准技术将提取的多端口射频探针表征参数级联计算进行去嵌入,校准面前移至探针校准面,其原理如图1所示。

图1 校准原理图

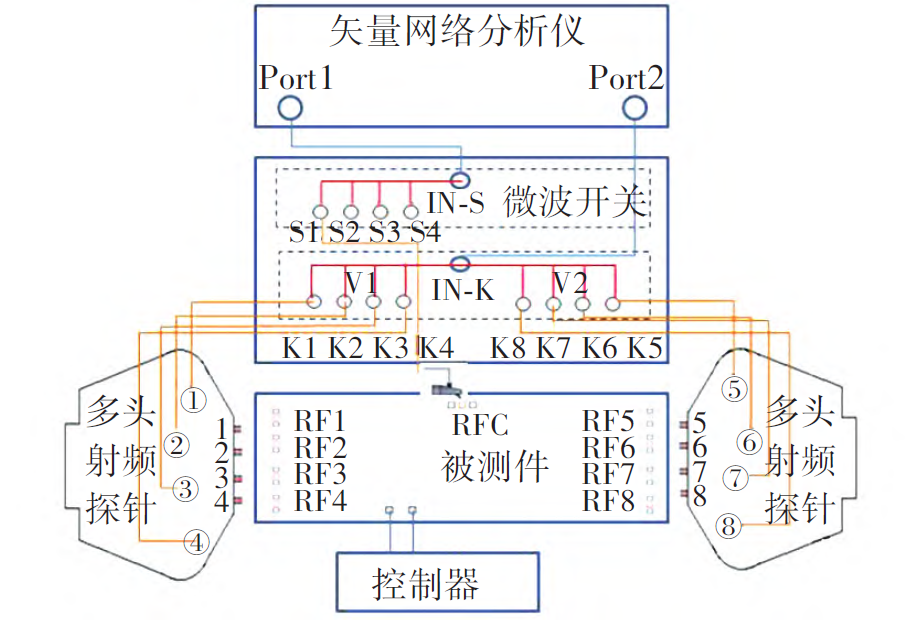

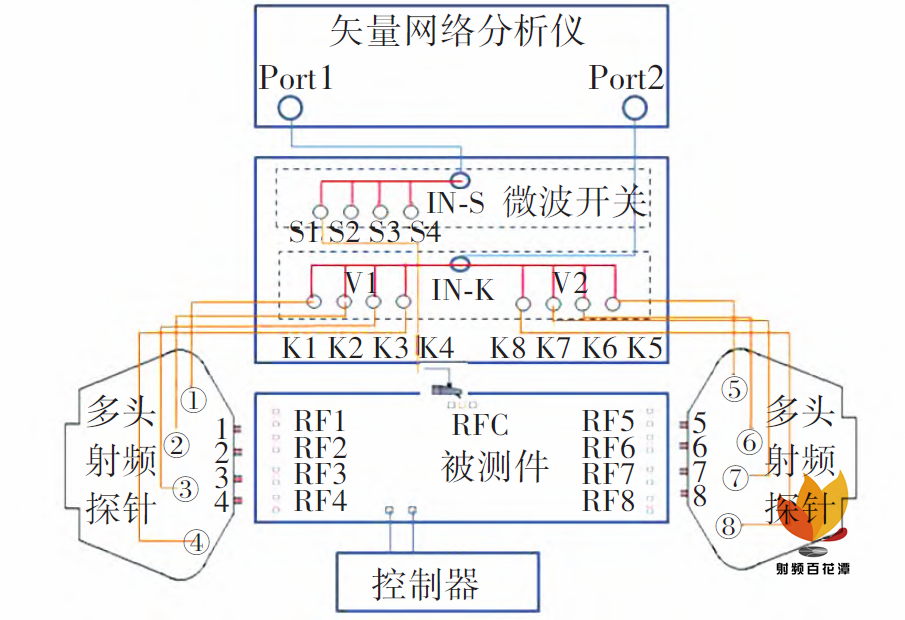

测试系统经过上述方法校准后,将微波探针加载到相应的被测芯片的端口RF1 ~ RF8,基于网络分析仪和微波开关通过控制程序发射和接收各通道微波信号,同时基于数字控制器提供相应的数字控制信号( 如图2 所示) ,通过控制软件依次测量各通道下的各项参数。

当TR 和DIN 输出控制逻辑信号为“000”时,控制器控制微波开关连通IN 和K1,信号的流经途径为矢量网络分析仪Port1→芯片RFC→芯片RF1→多头射频探针①→开关矩阵K1→开关矩阵IN→矢量网络分析仪Port2 形成闭环,测试被测芯片RFC 到RF1 间通道参数; 控制器为TR 和DIN 输出控制逻辑为“001”信号时,此时芯片选择左支路RFC 到RF2 通道打开,同时控制微波开关连通IN 和K2,信号的流经途径为矢量网络分析仪Port1→芯片RFC→芯片RF2→多头探针②→开关矩阵K2→开关矩阵IN→矢量网络分析仪Port2 形成闭环,测试RFC 到RF2 间实际参数,依次类推,至各通道测试完成。

图2 9端口在片测试系统示意图

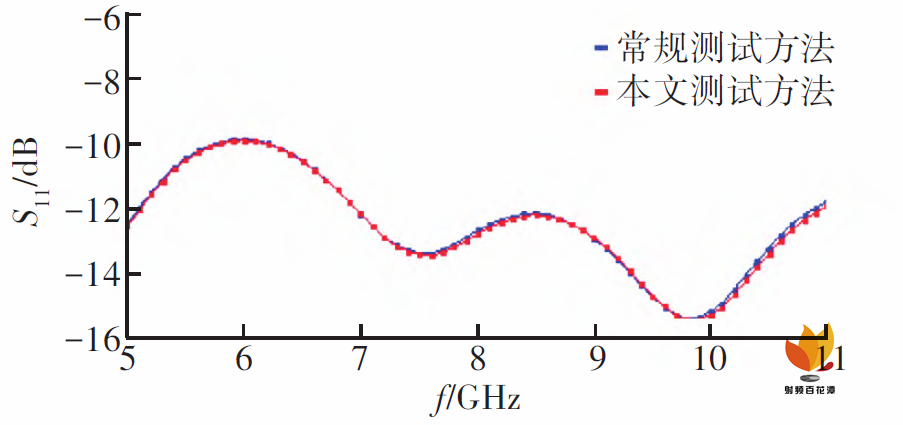

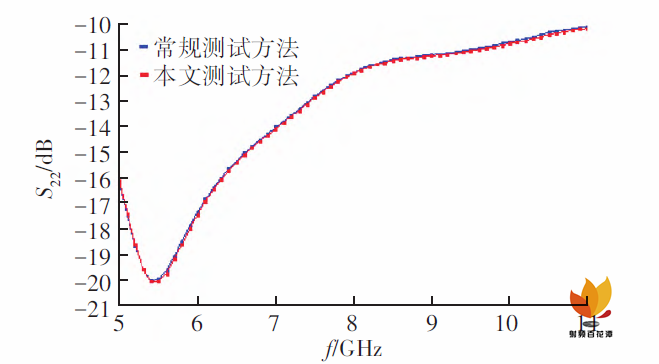

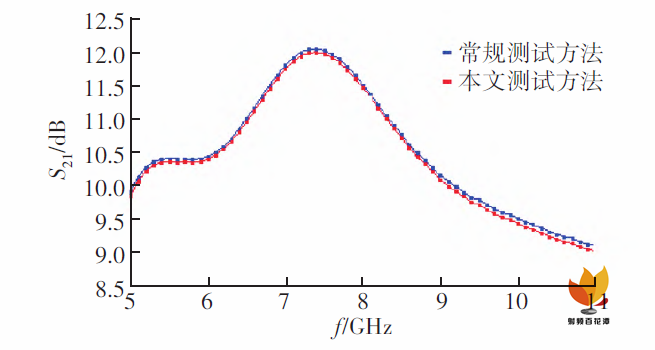

为保障多端口测试方法的准确性,选取多端口微波单片集成电路,采用常规测试方法和本文提出的多端口在片测试方法进行对比,验证多端口探针去嵌入测试方法的准确性与可行性,采用常规测试方法和本文多收发通道测试方法同时测试芯片中1通道的输入回波损耗( S11) 和输出回波损耗( S22) ,测试结果如图3 和图4 所示。

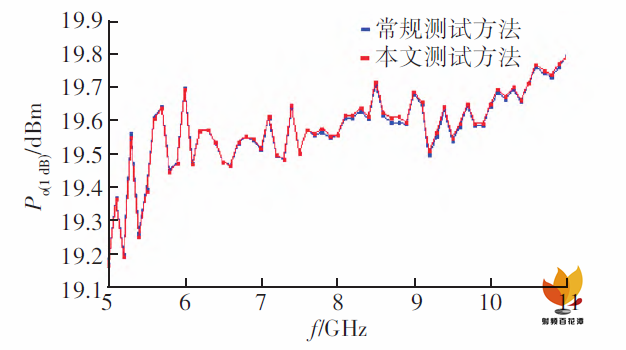

由图可见两条测试曲线基本重合,证明该方法具有可行性。采用常规测试方法与本文多收发通道测试方法测试芯片中1 通道的增益( S21) 和1 dB 压缩点的输出功率( Po( 1 dB) ) ,如图5 和图6 所示。从图中看出两种测试方法误差小于3%,证明该方法具有可行性。

图3 两种方法测试的芯片输入回波损耗曲线

图4 两种方法测试的芯片输出回波损耗曲线

图5 两种方法测试的芯片增益

图6 两种方法测试的芯片Po( 1 dB)

与常规测试方法相比,本文测试方法无需移动探针,一次压针自动采集,测试效率大幅提高,解决了手动移针多次压针测试效率低、对芯片表面损伤大的问题。

4 结论

本文基于同轴端口和在片端口应用SOLT 校准提取共面微波探针S 参数的方法,获得多射频探针的特性参数,采用去嵌入校准方法应用于多射频探针在片校准,实现多收发通道多功能芯片在片一次压针全通道测试,获得的芯片任一通道的一次测试数据与常规单端探针测试方法结果一致。多收发通道多功能芯片在片测试方法无需移动探针,一次压针获得全通道参数,大幅提高了效率,降低了芯片多次压针造成的芯片损伤。

审核编辑:汤梓红

-

一种多功能开关电源设计LM25762021-09-18 1096

-

如何去设计一种多功能分频器?2021-04-29 1603

-

多功能存储器芯片测试系统设计方案2019-07-26 2649

-

一种用于射频和微波测试仪器的集成电路DHBT技术2019-07-04 1705

-

一种新的PCB测试技术:边界扫描测试技术2018-09-10 2842

-

一种多功能存储器芯片的测试系统硬件设计与实现详解2018-06-19 2568

-

多功能存储器芯片测试系统硬件设计方法2017-12-21 8472

-

多功能存储器芯片的测试系统设计方案2017-08-15 6224

-

一种简单多功能单片机系统设计2017-01-14 722

-

一种多功能智能化电力仪表的设计2010-05-17 642

-

一种用于射频和微波测试系统的GaAsSb双异质结双极晶体管集2010-05-04 2076

-

一种系统芯片的功能测试方法2009-12-21 1085

-

一种多功能逆变电源的设计与证实2009-11-13 1142

-

一种多功能输出开关电源2009-07-15 1263

全部0条评论

快来发表一下你的评论吧 !