SMT贴片空洞是怎样产生的

电子说

描述

站在SMT贴片加工的观点来说空洞率是避免不了的。任何厂家也不能说自己的贴片焊接焊点没有一点空洞。

那么空洞是怎样产生的呢?产生空洞的原因有哪些呢?通过英特丽电子的工程技术讲解,产生空洞主要是由以下几个原因:

一、焊膏。焊膏的合金成分的不同,颗粒的巨细,在锡膏印刷的过程中会产生气泡在回流焊接时会持续残留一些空气,通过高温气泡分裂后会产生空洞。

二、PCB焊盘表面处理方式。焊盘表面处理对于产生空洞的也有着至关重要的影响。

三、回流曲线设置。回流焊温度假定升温过慢或者降温过快都会使内部残留的空气无法有效清除。

四、回流环境。这便是设备是否是真空回流焊的问题了。

五、焊盘规划。焊盘规划合不合理,也是一个很重要的原因。

六、微孔。这是一个最容易被忽视的点,假设没有预留微孔或许方位不对,都可能产生空洞。

英特丽产线规模

(1)24条ASM高端SMT线

(2)8台松下自动插件机

(3)4条无铅波峰焊线,可扩充到8条

(4)8条组装线,可扩充到16条,4条包装线,可扩充到8条

(5)每小时实际贴片能力300万点左右,月产能可达17亿点

(6)所有设备都可连接MES系统

(7)每条SMT线均配有SPI/AOI检测设备

(8)每条SMT线均配有SPI/AOI后NG-Buffer以实现全自动化连线生产

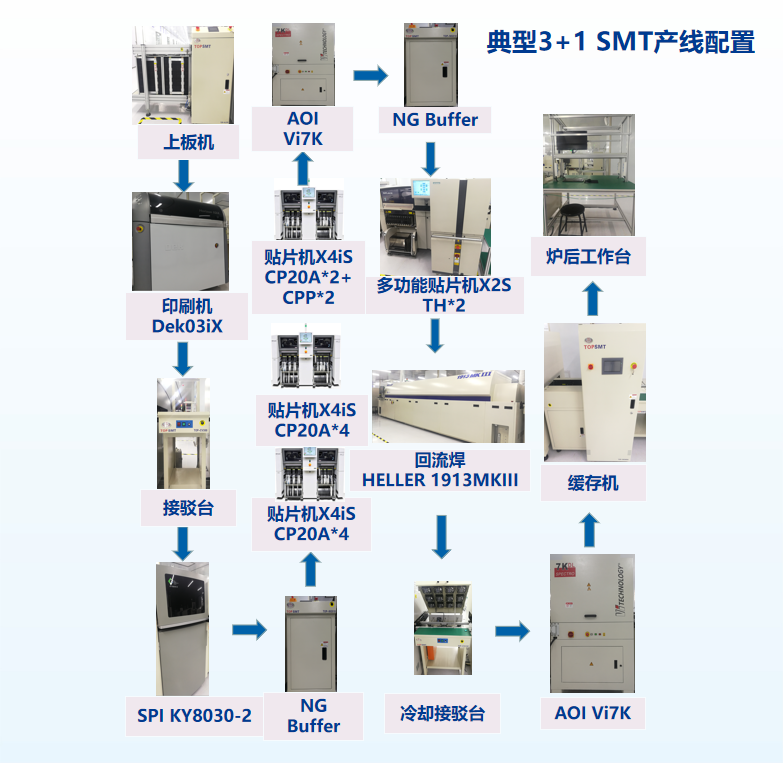

(9)1+1、2+1、3+1、双轨的产线布局,可以满足不同产品的生产需求,合理优化

(10)回流焊13温区,可充氮气

同时已经通过外审的体系认证:ISO9001,ISO14001,IATF16949,ISO13485,ISO45001,ANSI/ESD S20.20

江西英特丽只做中高端PCBA加工,为您提供最好的EMS制造服务。

责任编辑:彭菁

-

SMT贴片元件推力的标准是怎样的2019-08-30 59468

-

BGA空洞的形成原理与解决方法介绍2019-11-14 10299

-

使用SMT贴片机的操作步骤是怎样的2020-03-11 19752

-

SMT贴片中的空洞、裂纹以及焊接面是如何产生的2020-05-29 3318

-

SMT贴片加工编程的步骤是怎样的2020-07-01 7302

-

空洞是如何产生的,产生空洞的原因都有哪些2020-09-26 5156

-

SMT贴片加工回流焊接造成空洞、裂纹的原因你知道吗?2022-10-27 3158

-

SMT贴片厂是怎样清除SMT贴片上的多余锡膏的?2023-02-13 1848

-

SMT贴片焊接焊点时空洞是怎样产生的?2023-06-15 1985

-

smt过程中空洞产生的原因有哪些2023-07-19 1677

-

SMT贴片加工中产生立碑的原因有哪些?2023-08-24 1909

-

锡膏焊接后PCBA焊点产生空洞的原因是什么?2023-09-25 2453

-

SMT贴片加工中空洞是如何产生的?2024-02-29 1157

-

smt加工过程中空洞产生的原因及处理方法2024-04-02 1339

-

SMT贴片加工产生焊接裂缝的原因是什么?2024-07-02 1145

全部0条评论

快来发表一下你的评论吧 !