新能源电动汽车高压线束技术规范

描述

一、范围

本规范规定了电动汽车高压线束设计过程中涉及到的符号、代号、术语及其定义,设计准则,布置要求,结构设计要求,材料选用要求,性能设计要求,设计计算方法,安全使用要求等。

二、规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2423.17 电工电子产品基本环境试验规程-盐雾试验

GB 4208 外壳防护等级(IP代码)

GB/T 12528-2008 交流额定电压3kv及以下轨道交通车用电缆

GB 14315 电力电缆导体用压接型铜、铝接线端子和连接管

GB/T 14691 技术制图 字体

GB/T 18384.2 电动汽车 安全要求 第2部分功能安全和故障防护

GB/T 18384.3 电动汽车 安全要求 第3部分 人员触电防护

GB/T 18487.1 电动车辆传导充电系统 一般要求

GB/T 18487.2 电动车辆传导充电系统电动车辆与交流直流电源的连接要求

GB/T 18488.1 电动汽车车用电机及其控制器技术条件

GB/T 19596 电动汽车术语

QC/T 413 汽车电气设备基本技术条件

Q/TEV 100 整车产品图样及技术文件编号规则

Q/TEV 31306 电动汽车线束号编号规则

Q/TEV 31307 电动汽车动力系统线号编号规则

SAE J1654 高压电缆

SAE J1673 电动汽车高压电缆总成设计

SAE J1742 道路测量车载电线束高压连接-试验方法和一般性能要求

三、术语和定义

(1).工作电压:在任何正常工作状态下,电气系统可能产生的交流电压(均方根值rms)或直流电压的最高值(不考虑瞬时电压)。

(2).高压:根据具体的电压等级,电动汽车的电压级别为B级。

直流:DC60V

交流:(15HZ-150Hz)AC25V

(3).高压系统:所有直接或间接连接于高压电路中,包括线束(电缆和插件)和设备(负载、发电机、储能系统),均称为高压系统。

(4).带电部件:正常使用时被通电的导体或导体部件。

(5).直接接触:人员和带电部件的接触

(6).外露可导电部件

按照GB 4208规定,可以通过IPXXB试指触及的导电部件。

注1:本概念是针对特定的电路而言,一个电路中的带电部件也许是另一个电路中的外露导体,例如:电动汽车的车身可能是灯光、刮水电机电路中的带电部件,但对于动力电路来说它是外露导体。

(7).间接接触:人员、基本绝缘故障情况下变为带电的外露可导电部件之间的接触。

(8).爬电距离:连接端子的带电部分(包括任何可导电的连接件)和电底盘之间,或两个电位不同的带电部分之间的沿绝缘材料表面的最短距离。

(9).可导电部件:能够使电流通过的部件,在正常工作状态下不导电,但当基本绝缘故障的情况下,可能成为带电部件。

(10).压接:接触端子和导线一般是压接,对于可选择的,如硬焊接或者软焊接,通过检查环境和需求合理选择。为了简化起见,在本设计规范里的连接特指压接。

四、应满足的功能要求及应达到的性质要求

(1).功能要求

高压线束的主要功能是在有电压和所需的安装环境下安全传递电流;对于高压电的安全准则需求必须遵守。

(2).性能要求

①温度要求

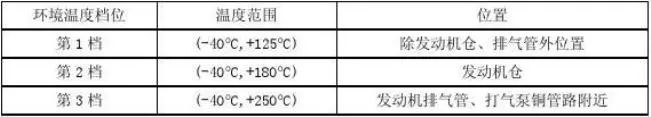

根据整车内的位置,整车温度可分为表1中所示的三档。

道路车辆的线束其电缆长期允许工作温度不超过125℃,如果电缆的布置环境温度超过了电缆允许的工作温度,则宜按照本规范第8.1节的规定,采取增大电缆的截面积的方法,使线束满足环境温度的要求。

②电压要求

根据电动汽车的电压级别为B级,整车高压的额定电压为:DC1000V、AC660V;

高压线束的额定电压须略高于整车额定电压,规定高压线束的额定电压为:AC750V。

③耐电压

根据GB/T 18488.1,彼此无电连接的电路之间介电强度应能耐受(2U+1000)的试验电压,即在线束与部件脱开的情况下,线束对车体耐电压:AC2500V/50HZ/1min,漏电流不超过10mA,不发生闪烁击穿现象。

④绝缘电阻

根据SAE J1742,绝缘电阻测试电压为DC1000V,在线束与所连接部件脱开的情况下,线束对车体绝缘电阻在任何情况下均应大于100mΩ.

⑤盐雾要求

盐雾试验按照GB/T 2423.17的规定进行,高压线束在试验箱内应处于正常安装状态。试验时间16h。试验结束后,高压线束静止恢复(1-2)h后,通电后应能正常工作,不考核外观。

⑥阻燃要求

线束所用材料要求阻燃等级为UL94V-0.

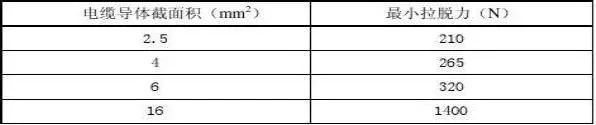

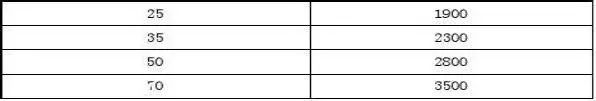

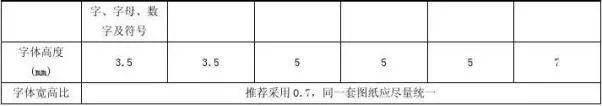

⑦线束拉脱力要求

电缆压接至连接器后,拉脱力应不小于最小拉脱力。根据SAE J1742,最小拉脱力见表2.

五、设计输入、输出要求

1.设计输入要求

(1)电气设计的输入要求及动力系统配置情况。

(2)整车中布置图。

(3)线束敷线图。

(4)高压系统中的各电气部件的安装位置,线束与电气部件的对接形式。

(5)高压系统中的各电气部件的负载特性。特性包括稳态电流强度、电压要求,瞬态条件和电流强度及电流波形(平稳、脉冲、频率等)。

2.设计输出要求

(1)线束图的内容

线束图的内容包含主干线、分支线、现场、接插器外形图、插件名称及型号、插件所对应部件的名称、插件孔位号、孔位号所对应的电缆线号、线径、定义;其次还应包含线束接线表,插件视图方向,技术要求等。电缆应标明线材型号。

(2)线束保护套的颜色

线束的保护套包括波纹管、热缩套管。

波纹管的颜色采用橙色(GB30)。

热缩套管的颜色:采用不同颜色热缩套管对极性进行区分,正极为红色,负极为蓝色,U相为黄色,V相为绿色,W相为红色。

(3)线束的长度

①电缆的长度

根据整车的总布置、线束敷线图,测量出电缆所需长度,在所测量的长度基础上,宜增加不超过200mm的裕量。

②波纹管的长度

根据电缆的长度,须在电缆长度的基础上减去电缆伸进去部件内的长度,该减去长度的具体值依据具体部件而定。

③热缩套管的长度

在波纹管的两端,须烫热缩套管,以确保波纹管与电缆的套接不会晃动。热缩套管的长度须等于电缆伸进去部件内的长度值。

④屏蔽型电缆屏蔽层的长度

当电缆须采用屏蔽性电缆时,如连接控制器与电机的三相高压线束,屏蔽层须剥出,单独采用规格(φ8/4.0)的交联聚烯烃热缩管套接,热缩后的屏蔽层长度以大于等于200mm且小于等于250mm为宜。

(4)电线的标号

线束图中应标明每根电缆的线号,线号的编号严格执行企业标准Q/TEV 31307.

(5)线束的标号

线束图中应标明该线束图所对应的线束号,线束号的编号严格执行企业标准Q/TEV 31306.

(6)线束图中的接插件

线束图中应标明接插件视图方向、型号、孔位布局和编号、孔位对应的电线标号。

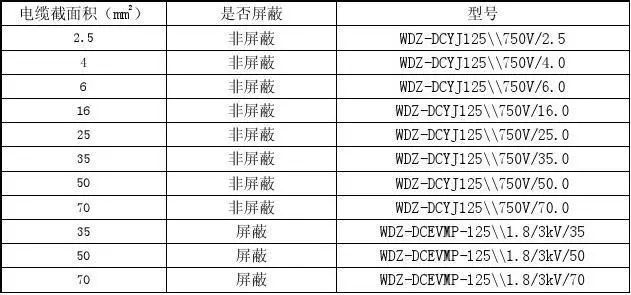

(7)电缆型号

线束图中应标明各电缆的型号,电缆型号的选取应符合GB/T 12528中的规定。推荐型号见表3.

(8)线束图的技术要求

线束图中应包含技术要求,规定线束生产的注意事项、技术条件要求等。

(9)图框、图号、图样名称

线束图其图框、图号、图样名称应符合公司标准Q/TEV 100的规定。

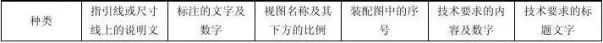

(10)字体

①文字种类、字体高度参见表4.

②绘制图样时,汉字的字体尽量采用CAD默认的长仿宋体,且在同一张图中,只允许使用一种字体。

③未做规定的均按GB/T14691的规定执行。

六、装配要求

1.结构要求

高压线束应在机械和电气安全的情况下,以专业的施工方法将线束和所接部件(如高压配电盒、电机控制器、电机、辅助电源等)匹配。线束插拔或连接部分应预留出适当的长度,长度推荐值为150mm,便于车辆装配,以及便于对部件进行定期维修。

2.布线方案

布线方案应有助于清除不正确的安装和错误的线束路线。

走线应避免形成大的电磁环。

高低压平行走线距离间隔须大于400mm,如果实际境况确实无法达到此要求,高低压需相互垂直走线。

测量在发生碰撞情况下,须确保线束不会受到挤压,以防线束破裂造成短路。

3.线束固定保护件要求

针对高压线束的布置,应尽可能地对线束进行保护,使线束与车体之间的相对运动最小化。宜采用具备绝缘性能的结构部件,如电缆夹、电缆槽等。布线装配应刚好放入光滑的电缆夹或电缆槽中。对用于布线、包装和定位线束用途的所有线束固定保护件(如卡箍、螺栓等)进行充分地保护,宜涂抹凡士林,防止腐蚀。线束固定保护件之间的距离不得大于400mm。

4.线束连接器装配空间要求

所有连接器位置宜预留便于操作的不小于200mm的空间,以便连接和断开连接。连接器与部件之间的连接应适当消除机械应力。

5.线束电缆弯曲半径要求

避免电缆出现小的弯曲半径。一般情况下,最小弯曲半径等于电缆外径的5倍。应避免接头中存在弯曲电线,否则,接头后部密封件中可能出现漏电通路。

6.线束布置防水要求

对于车辆底部、轮舱溅水区,应特别注意水和道路磨料会损坏线束。

溅水区中的连接器应进行装袋防护。

7.线束布置防磨要求

需保护所有高压线束,以防震动和磨损。因车辆的震动,应除去线束上所接触的金属部件边缘的毛刺,对于凸缘、滚制处,使用适当胶圈进行保护,且胶圈须固定牢靠。用于固定线束的电缆夹应稳固地连接至设备或框架结构以及线束上。

8.线束布置防热要求

线束应距离热源(如发动机排气管、大气泵铜管路等)大于200mm,如不能满足要求,保护所有线束,以抵抗辐射热源,宜采用阻燃隔热棉对线束进行包扎,或在线束附近增加隔热板处理。

9.线束与活动件的隔离要求

活动件(如皮带、风扇、传动轴等)附近的线束必须弯曲时,将支撑夹完全紧固于两端位置处。布线系统必须能够弯曲,而且不会促成线束磨损或对活动件造成干扰。

七、关键件选用规范要求

1.高压电缆:应遵循SAE J1654、SAE J1673规定的要求。

2.高压连接器:应遵循SAE J1742规定的要求

应注意事项:

①防护等级。除铜接头外,连接器在结合状态时,无论安装于何处,连接器须不小于IP65.

②防腐蚀。为防止铜接头被复式,铜接头表面的镀锡成不得破损。

③铜接头的型号有SC、T、OT、HUP等。不同型号的铜接头(如SC 50-8、OT 50-8),其宽度不同。针对过线孔较小的情况,应选取宽度与之匹配的铜接头型号。

④铜接头其压接电缆孔的截面积须与所连接电缆导线的截面积匹配。

铜接头其过螺栓孔的直径须与部件螺栓的直径匹配。

⑤针对于O型铜接头,其型号有FOT与OT两种。区别在于:FOT型号,其压接电缆孔处外围有绝缘护套包裹:OT型号,其压接电缆孔外围无绝缘护套包裹。

八、设计计算

1.电缆的选取

(1)电缆截面积

①确定高压线束说连接的电气部件的负载特性。特性包括稳态电流强度、电压要求,瞬态条件和电流强度及电流波形(平稳、脉冲、频率等)。

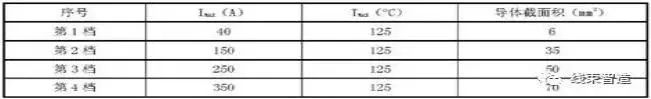

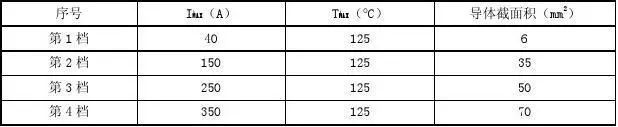

②根据稳态电流强度,确定电缆的截面积。在125℃下,常见铜芯电缆线径截面积与载流量的匹配参见表5.

③如果电缆的布置环境超过了电缆允许的工作温度,则必须选择较大截面积的电缆。对于TMAX为180℃时,导体截面积升一档使用,TMAX为250℃时,导体截面积升两档使用。例如,当最大电流为150A时,125℃情况下选用35mm²线束,180℃情况下选用50mm²线束,250℃选用70mm²线束。

(2)电缆结构

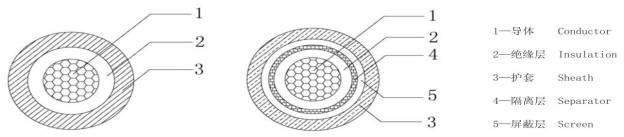

高压电缆结构示意图见图1.高压电缆从类型上分为单芯电缆和多芯电缆,高压电缆的截面应为圆形。其护套颜色为橙色(颜色GB 30)。多芯电缆有多个单芯线组成,其中单芯线也同时满足单芯电缆中相关导体的结构尺寸参数。

高压单芯电缆从结构上主要由导体和护套组成,主要结构尺寸参数有单根铜线直径、根数、导体直径、绝缘直径、内护层直径和护套外径等。

带屏蔽层的高压电缆采用裸铜或镀铜线编织在内护套层上;在屏蔽和外护套之间可以有一层附加的包带;电缆的外护套应紧密挤包,但不粘连屏蔽层。

(3)电缆材料

导体:绕线式镀锡退火铜。

绝缘层:120℃-200℃级别,耐热,无卤素 XLP。

屏蔽层:镀锡退火铜绕线编织而成。

护套:耐热105℃-180℃,无Pb PVC(或HF-XLPO、TPE-E、PP-FR、ETFE可选)。

2.连接器的选取

(1)连接器结构特征

连接器除线环、铜接头外,连接器应具有主动锁定特征。应与所连接设备的插座进行匹配。

(2)连接器性能

连接器的性能要求应符合SAE J1742.

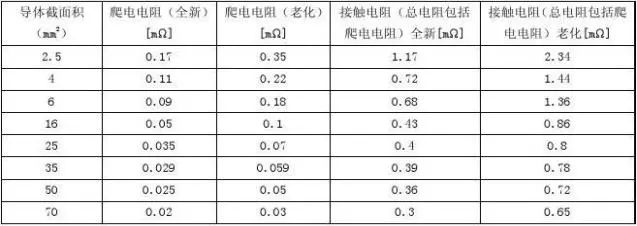

(3)连接器爬电电阻、接触电阻要求

连接器的下列电阻不能超过表6的要求

九、安装、试验要求

1.安装要求:参照本规范第6点执行

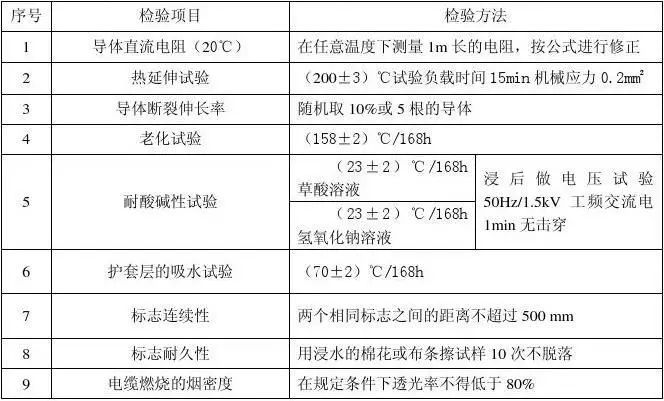

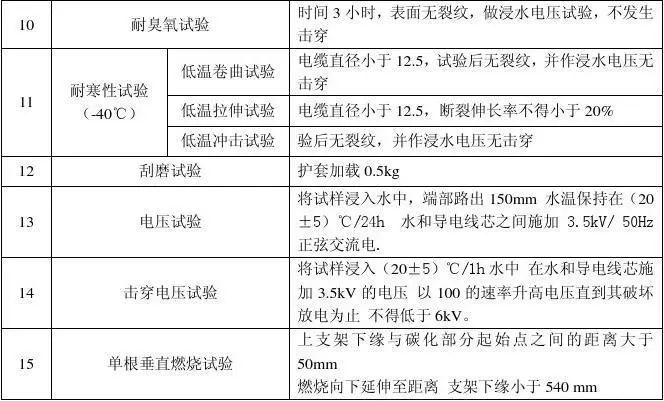

2.试验要求:参照GB/T 12528-2008 第7.4节,对电缆进行型式试验。具体试验项目见表7.

十、安全使用要求

1.操作

严禁非专业人员对高压线束进行操作:专业人员对高压线束进行操作前,需用数字万用表测量高压正负线束端子之间直流电压值、测量U相、V相、W相两两之间的交流电压值,在测量值为0V的情况下才能进行操作。

2.保养

高压线束需定里程进行保养,依据《保养手册》,每12000km检查保养项目如下:

检查高压线束其电缆与连接器插件之间是否松动;

检查高压线束过线孔过线护套等防护是否完好,线束是否出现磨损;

检查发动机舱等通过高温区域线高压线束隔热材料是否脱落。

审核编辑:汤梓红

-

电动汽车中的高压线束2023-02-17 4480

-

Aigtek汽车ATX-6256高压线束测试仪新能源汽车测试2019-07-03 2937

-

新能源电动汽车高压线束技术规范2021-04-08 4545

-

新能源汽车高压线束设计要点分析2022-07-13 4699

-

安泰:线束测试仪如何完成新能源汽车高压线束的测试2022-10-19 2930

-

新能源汽车高压线束的多方案对比2022-12-26 1150

-

电动汽车中高压线束的作用是什么2023-02-19 2271

-

线束测试仪在新能源汽车高压线束检测中的应用2021-11-15 2153

-

新能源汽车的高压线束设计方案2023-12-15 3602

-

新能源汽车高压线束设计方案分享2024-04-18 2989

-

新能源电动汽车高压线束为什么要进行绝缘检测?2024-08-13 2461

-

派歌锐:新能源电动汽车高压线束线径设计考虑因素2024-08-14 1445

-

新能源汽车使用铝芯高压线束的应用分析2024-08-30 1382

-

引领新能源汽车高压线束新纪元 —— 派歌锐汽车高压线束2024-10-10 1018

-

电动重卡高压线束介绍与性能要求2025-08-15 678

全部0条评论

快来发表一下你的评论吧 !